半包裹式安全车轮:

抛弃备胎,爆胎不抛锚!

半包裹式安全车轮(专利号:200710030930.1)

1.车轮结构

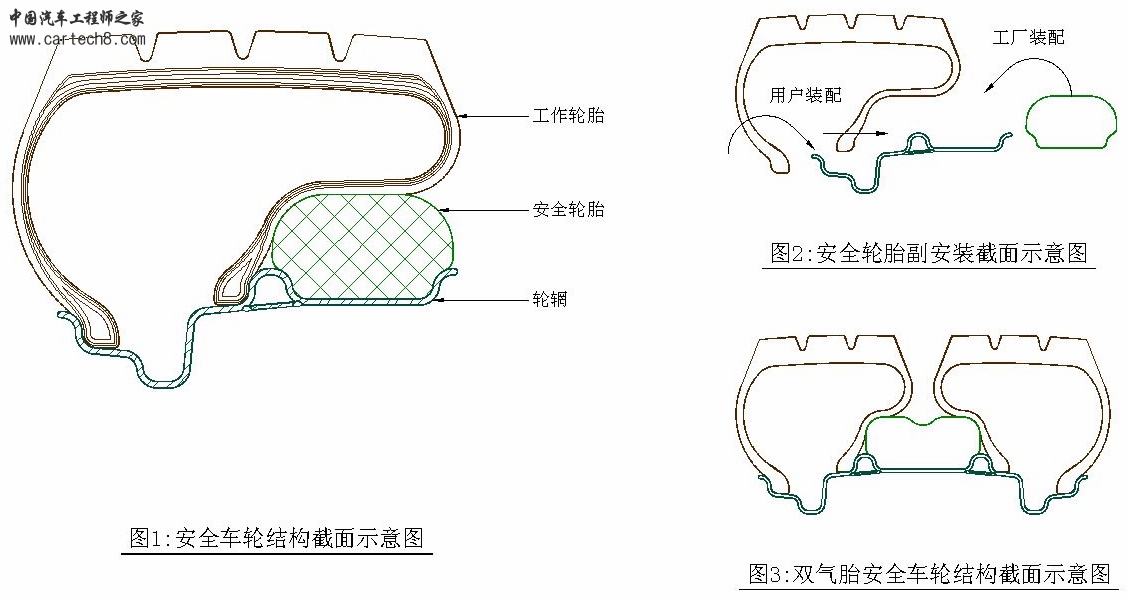

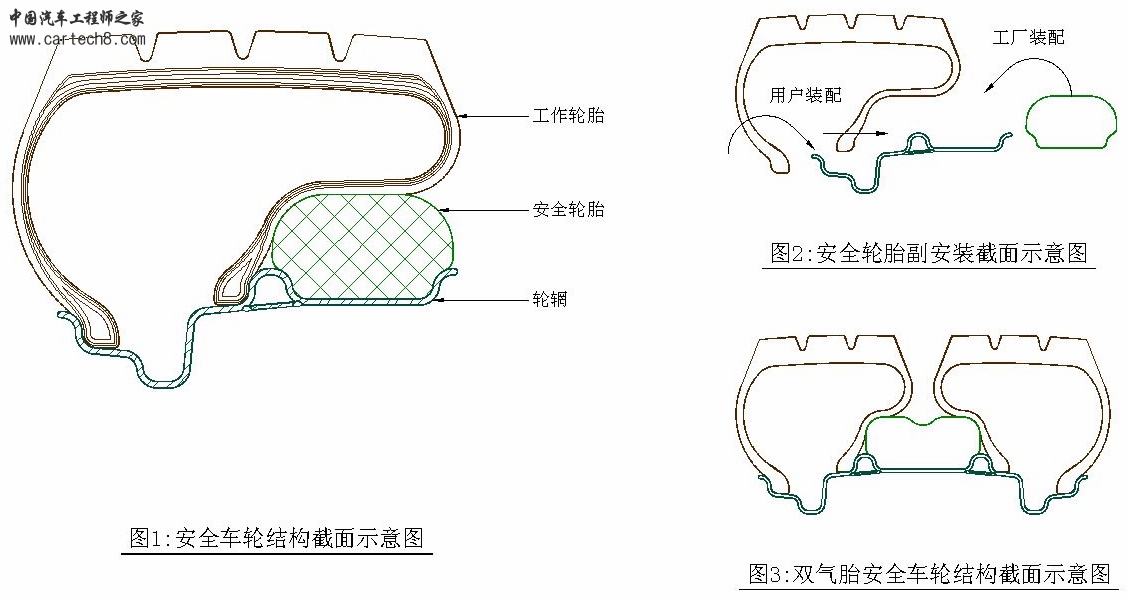

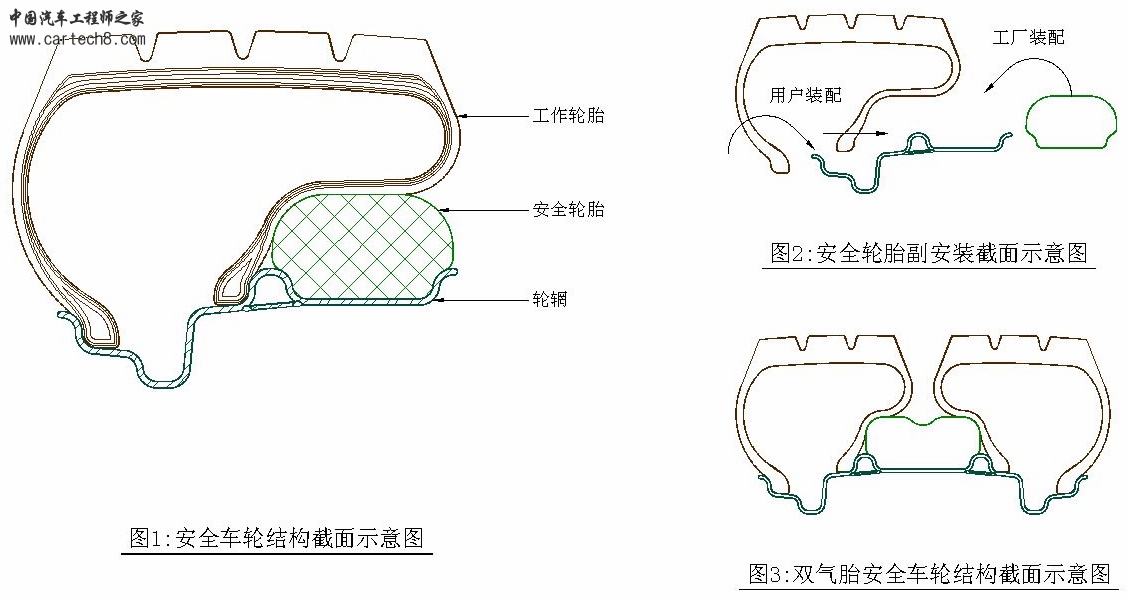

本项专利车轮由半包裹式轮胎副与固定它们的轮辋组成,见图1、图3所示:

半包裹式轮胎副由一条或两条充气的工作胎(可以是有内胎的,也可是无内胎的)和一条实心的安全胎构成。充气胎一侧的部分胎壁连同胎圈向内收缩形成侧向凸出的胎冠,一条工作胎从一侧或两条工作胎分别从两侧用凸出的胎冠及其气腔紧紧包裹住安全胎。

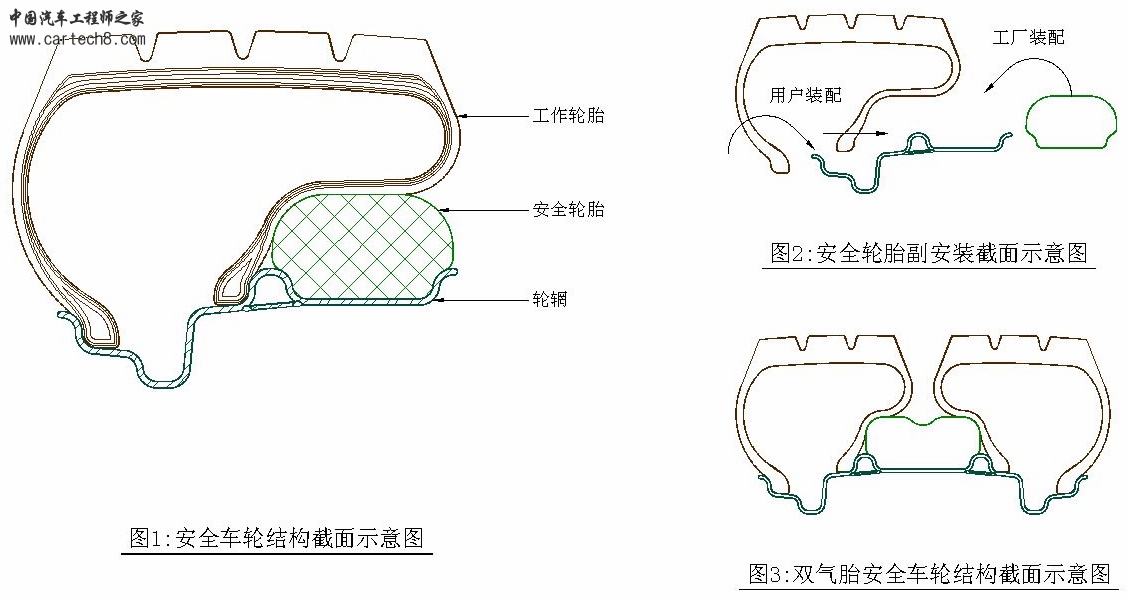

轮胎与轮辋可以在现有车轮技术范围内选用所有类型和材料。安全胎与轮辋之间可选用粘结式或非粘结式联接,但须牢固可靠,不需用户拆装;工作胎与轮辋之间可选用现有充气轮胎的所有联接方式,对于深槽式轮辋若按图2示意的两轮圈不等径设计,则可进一步方便工作胎的拆装。

2.基本功能

由于半包裹式安全轮胎副的两种轮胎既可独立工作也可协同工作,因而在车轮的以下两项重要性能上获得了预订的(轮胎设计时确定)保障:

抵抗路面冲击——突出于路面的硬物冲击惯穿工作轮胎时,安全轮胎可有效地扩散冲击力,避免金属轮缘直接承受冲击。对于使用小扁平率轮胎的轿跑车显著地提高了车轮的过能力。

限制单轮下沉——在通过能力相同的条件下,工作气腔有效高度得到大幅度降低,在爆胎、脱胎等突然失压时,车轮下沉量受到可靠的限制,车辆应对轮胎事故的操控性能因而得到了显著提升。对于广泛使用大扁平率轮胎的越野车、大型车辆,甚至对于飞机都具有重大的安全意义!

半包裹式安全轮胎副还可创造出两种全新的轮胎功能:

第二工作胎——当工作胎失效后,安全胎便充当“第二工作胎”将车辆驶入维修站或安全的地点,不仅可实现车辆“抛弃备胎”,而且对于防爆车辆、军事车辆等在紧急情况下完成预定的操作提供了保障。若选用如图3所示的双气胎安全车轮,仅一条充气胎失效时,这样的保障将更加有效。

分级工作机制——轮胎式吊车、叉车、挖掘机、装载机等工程机械,当重载负荷工作时对单轴倾斜量或轴间倾斜量的控制要求严格,通常选用实心胎;而当其空载时又追求同汽车一样的行驶性能。若能进行适当的胎压设计,或安装轮胎可变气压装置,便可创建车轮的分级工作机制:空载行驶时使用气腔,重载负荷时气腔侧凸部分的内空被完全压缩,直接由实心胎工作。

3.研制要点

a.工作胎结构:相对于普通充气轮胎,工作胎包裹安全胎一侧的胎壁及其胎圈、胎冠的应力变得较复杂,但对于子午线结构来说仍然清晰:除这一侧胎冠滚动离心力增大需加强约束外,其余的应力变化皆有利,胎圈截面积与胎壁厚度可望降低。

b.安全胎结构:由于受到长期的侧向挤压,安全轮胎不仅在结构上要考虑侧向约束,而且还要考虑减少橡胶侧向徐变的措施。如采取对称截面设计,一定使用期后掉转方向安装。

c.车轮重量的影响:工作胎与轮辋的横截面延展长度有所增加,且增添了一条实心胎,将明显增加车轮重量,也将因此加大了车轮的线惯性矩和极惯性矩。这一不利影响对于重型车辆并不敏感,但对于高速乘用车来说非常不利。所以应结合不同类型车轮的安全胎使用机率、工作时间来设计其截面和材料,尽量减小安全胎的重量,轮辋上的加强棱与两种轮胎接合处的轮辋折皱线合并设置也可降低轮辋的重量。

d.不对称胎截面的问题:工作胎的不对称截面是本专利车轮的重要特征,也是怀疑者的主要质疑点,它将产生:轮胎的切向受力(牵引力、制动力和滚动阻力)偏移截面中心面;轮胎的横向力学性能(侧偏刚度、回正力矩)左右不一致。我以为由于安全胎刚度、工作胎对安全胎的握裹程度这两因素的介入,要对上述问题进行定量分析是困难的,有赖于实验解答。但只要保证正常气压下工作胎对安全胎有充分的握裹压力,这一握裹面在工作状态不发生或少不发生分离或滑移,上述受力偏移和力学性能差异都会调控在可接受范围内。

e.工作轮胎内壁耐磨措施:在分级工作机制的第二工况下,工作轮胎气腔侧凸部分的上下内壁将在负荷下紧贴,并通过摩擦传递水平力。

半包裹式轮胎副由一条或两条充气的工作胎(可以是有内胎的,也可是无内胎的)和一条实心的安全胎构成。充气胎一侧的部分胎壁连同胎圈向内收缩形成侧向凸出的胎冠,一条工作胎从一侧或两条工作胎分别从两侧用凸出的胎冠及其气腔紧紧包裹住安全胎。

轮胎与轮辋可以在现有车轮技术范围内选用所有类型和材料。安全胎与轮辋之间可选用粘结式或非粘结式联接,但须牢固可靠,不需用户拆装;工作胎与轮辋之间可选用现有充气轮胎的所有联接方式,对于深槽式轮辋若按图2示意的两轮圈不等径设计,则可进一步方便工作胎的拆装。

2.基本功能

由于半包裹式安全轮胎副的两种轮胎既可独立工作也可协同工作,因而在车轮的以下两项重要性能上获得了预订的(轮胎设计时确定)保障:

抵抗路面冲击——突出于路面的硬物冲击惯穿工作轮胎时,安全轮胎可有效地扩散冲击力,避免金属轮缘直接承受冲击。对于使用小扁平率轮胎的轿跑车显著地提高了车轮的过能力。

限制单轮下沉——在通过能力相同的条件下,工作气腔有效高度得到大幅度降低,在爆胎、脱胎等突然失压时,车轮下沉量受到可靠的限制,车辆应对轮胎事故的操控性能因而得到了显著提升。对于广泛使用大扁平率轮胎的越野车、大型车辆,甚至对于飞机都具有重大的安全意义!

半包裹式安全轮胎副还可创造出两种全新的轮胎功能:

第二工作胎——当工作胎失效后,安全胎便充当“第二工作胎”将车辆驶入维修站或安全的地点,不仅可实现车辆“抛弃备胎”,而且对于防爆车辆、军事车辆等在紧急情况下完成预定的操作提供了保障。若选用如图3所示的双气胎安全车轮,仅一条充气胎失效时,这样的保障将更加有效。

分级工作机制——轮胎式吊车、叉车、挖掘机、装载机等工程机械,当重载负荷工作时对单轴倾斜量或轴间倾斜量的控制要求严格,通常选用实心胎;而当其空载时又追求同汽车一样的行驶性能。若能进行适当的胎压设计,或安装轮胎可变气压装置,便可创建车轮的分级工作机制:空载行驶时使用气腔,重载负荷时气腔侧凸部分的内空被完全压缩,直接由实心胎工作。

3.研制要点

a.工作胎结构:相对于普通充气轮胎,工作胎包裹安全胎一侧的胎壁及其胎圈、胎冠的应力变得较复杂,但对于子午线结构来说仍然清晰:除这一侧胎冠滚动离心力增大需加强约束外,其余的应力变化皆有利,胎圈截面积与胎壁厚度可望降低。

b.安全胎结构:由于受到长期的侧向挤压,安全轮胎不仅在结构上要考虑侧向约束,而且还要考虑减少橡胶侧向徐变的措施。如采取对称截面设计,一定使用期后掉转方向安装。

c.车轮重量的影响:工作胎与轮辋的横截面延展长度有所增加,且增添了一条实心胎,将明显增加车轮重量,也将因此加大了车轮的线惯性矩和极惯性矩。这一不利影响对于重型车辆并不敏感,但对于高速乘用车来说非常不利。所以应结合不同类型车轮的安全胎使用机率、工作时间来设计其截面和材料,尽量减小安全胎的重量,轮辋上的加强棱与两种轮胎接合处的轮辋折皱线合并设置也可降低轮辋的重量。

d.不对称胎截面的问题:工作胎的不对称截面是本专利车轮的重要特征,也是怀疑者的主要质疑点,它将产生:轮胎的切向受力(牵引力、制动力和滚动阻力)偏移截面中心面;轮胎的横向力学性能(侧偏刚度、回正力矩)左右不一致。我以为由于安全胎刚度、工作胎对安全胎的握裹程度这两因素的介入,要对上述问题进行定量分析是困难的,有赖于实验解答。但只要保证正常气压下工作胎对安全胎有充分的握裹压力,这一握裹面在工作状态不发生或少不发生分离或滑移,上述受力偏移和力学性能差异都会调控在可接受范围内。

e.工作轮胎内壁耐磨措施:在分级工作机制的第二工况下,工作轮胎气腔侧凸部分的上下内壁将在负荷下紧贴,并通过摩擦传递水平力。

[

本帖最后由 eiliman 于 20-6-2009 10:37 编辑 ]

很好的想法,但不知有没做过试验,实际情况如何。

轮胎本身具有很大的非对称性,结构复杂

在爆胎情况下,实心安全轮胎工作,这是车辆只能低速行驶,可能只是方便的开往维修厂,像备胎一样完全代替轮胎应该有些问题

双胎中如果一个轮胎损坏,车辆一侧单胎一侧双胎,不知会出现什么问题

总之,从感觉上认为这是个有意思的东西但可能不是实用的东西

谢谢版主点评!我是汽车业外人士,在贵论坛发贴主要是想听取各位业内专家的意见。

我构思此种安全车轮时只是想限制单轮下沉量和提高抵抗路面冲击能力。对于前者的防范必要性是被人们广泛认同的,而对于后者的必要性我感受颇深:在一次长途驾驶中,混凝土路面上高低错位的裂缝击坏了我的三个铝合金轮辋,其中一个当场击毁,剧烈的硬性碰击也对球头和前避振器造成了损伤,而这种杀伤力极强的路面裂缝是很难提前观查得到的,有必要在车轮的功能上给与防范。限制单轮下沉量和提高抵抗路面冲击能力是一对矛盾,在众多的安全车轮设计概念中我认为半包裹式安全车轮处理这一对矛盾做得最好。

“抛弃备胎”是构思半包裹式安全车轮功能上的“副厂品”。现代中、小型乘用车设计在车身高度与空间占用上越来越吝啬,有的已经不配备胎了;大型车辆在本已拥堵的城市道上换胎是路人皆烦而又十分无奈的常事,而不得不在黑夜里、在恶劣的气候中或在泥泞的路面上换胎是所有司机的恶梦,因此开发抛弃备胎的功能很有必要。图3所示的双气胎安全车轮是为越野车实现抛弃备胎而专设的,旨在一个车轮的一个工作胎损坏时还保留一定的越野能力而并非高速行驶。“爆胎不抛锚”是这一功能的延深。美国防弹车辆改装普遍采用全包裹式安全车轮,其结构是工作胎将安全胎完全包裹住,安全胎由三个120度弧段围合而成,每一弧段由橡胶与金属支撑板件组合而成并与轮辋螺接。由于安全胎位于工作胎的气腔中央,工作胎只能是无内胎的且每次拆装须同步拆装安全胎,车轮重量与动平衡甚为堪忧。

不明白为何版主感觉这种车轮概念不实用,当然要做出产品还需解决很多技术与工艺问题,我想向各位专家讨教它是否存在前提性的大问题?

有篇安全轮胎的文章可以参考一下

非常感谢版主提供资料,阅后我繁乱的思路豁然明晰。

一直在为轮胎失压后胎圈脱座与胎内磨擦而发愁,这下有谱了。

可否将你的联系方式email给我:

13903016367@139.com。

是否可联系到《安全轮胎的发展历史和未来前景》一文的作者:中橡集团曙光橡胶工业研究设计院 邓海燕 关泰。

我的邮箱

scout123@126.com

我没有联系过《安全轮胎的发展历史和未来前景》一文的作者:中橡集团曙光橡胶工业研究设计院 邓海燕 关泰。文章在网上找的。

你可以尝试联系一下。

感觉不是很适合中国路况

不过想法很好

想法不错,但是完全多次一举! 轮胎本身具有很大的非对称性。连方向都没有搞清楚---安全胎是爆胎后保证车辆直线运转的稳定性,不至于车辆突然车辆突然失控,就是保证爆胎后车胎支撑的对称性!!!!

车胎支撑不对称会怎样,许多使用宽胎的轿跑车所配的备胎不是窄胎吗?有的直径还小一圈。轮胎本身的不对称由轮胎结构解决,左右轮胎的不对称(应急工况)由悬架解决。

[ 本帖最后由 eiliman 于 24-6-2009 14:43 编辑 ]

原帖由 eiliman 于 24-6-2009 14:16 发表

车胎支撑不对称会怎样,许多使用宽胎的轿跑车所配的备胎不是窄胎吗?有的直径还小一圈。轮胎本身的不对称由轮胎结构解决,左右轮胎的不对称(应急工况)由悬架解决。

是延地面垂直方向支撑高度的支撑对称性,是保证高速运转的稳定性,不至于车辆突然车辆突然失控造成车毁人亡。比如时速120公里运转,爆胎后延地面垂直方向支撑高度的支撑非对称性太大就会造成车辆突然转向,而后失控造成车毁人亡!轿车安全胎的目的就是为了保证“爆胎后延地面垂直方向支撑高度的非对称性变化减小”就是限制单轮下沉量,减小高速车辆突然转向量,在加上ESP的作用把车安全的停下来保护人生安全。特别是后轮,高速时支撑高度减小2-3厘米后果都很延重。--------而不是在不换胎的情况下把车开进维修站!!!---方向性的错误!!!----要理性不要一相情愿!!!------虽然是自己的发明!!!!

--------说了这么多,意义就是保护“人生安全".--------而不是而不是在不换胎的情况下把车开进维修站!!!-----注意方向性的领悟。

原帖由 eiliman 于 24-6-2009 14:16 发表

车胎支撑不对称会怎样,许多使用宽胎的轿跑车所配的备胎不是窄胎吗?有的直径还小一圈。轮胎本身的不对称由轮胎结构解决,左右轮胎的不对称(应急工况)由悬架解决。

;

在解释一下,备胎是车停下来后才换的上去的,安全胎是保证运转时的支撑对称性,一个是:车停下来;后一个是:运转时。

我构思此种安全车轮时只是想限制单轮下沉量和提高抵抗路面冲击能力,而“抛弃备胎”只是“副厂品”。所有使用充气胎的安全车轮在爆胎后都会下沉,除非使用绝对不会爆胎的轮胎或刚性车轮。因此“爆胎安全”是相对的,关键是确定爆胎后车轮的下沉量控制在什么范围是合理的。我认为以轮胎气腔正常工作中的压缩量作为下限,以汽车在极限拐弯中外侧轮胎气腔的压缩量作为上限来取值是可接受的,我的车轮方案中工作胎气腔高度较小的部份就是基于这一理念而设计的。轿跑车、越野车、以及大轮距的大型车辆都因其性能要求不同,这一下沉控制量将会不同。

你说高速时支撑高度减小2-3厘米后果都很严重,我还是用爆胎安全的相对概念来解读:有了车轮爆胎下沉控制措施,高速爆胎时车辆可控制下来的机率大,反之机率小,没有绝对的安全。

原帖由 eiliman 于 25-6-2009 11:29 发表

我构思此种安全车轮时只是想限制单轮下沉量和提高抵抗路面冲击能力,而“抛弃备胎”只是“副厂品”。所有使用充气胎的安全车轮在爆胎后都会下沉,除非使用绝对不会爆胎的轮胎或刚性车轮。因此“爆胎安全”是相对的,关 ...

给你据两个具体例子=====都还在一相情愿!!!!!!郁闷!!!!

是1991年的技术----------Engle EMT的平行换代产品——Engle GS系列自1991年创建以来,至1994年已有A到D共4个分系列;其中GS-A为非对称花纹轮胎,GS-D为有向花纹轮胎。GS-C具有用特殊方法缠绕而成的2层钢丝带束层,不但耐高温,而且低生热,确保失压行驶时100%保持原有操纵性能。

是1992年的技术----------米其林的PAX ,PAX的使用性能太好了,司机根本无法凭感觉区分PAX的充气行驶状态和失压行驶状态.

还是个搞发明的,行业背景有好深都不知道。=========一相情愿!!!!!!郁闷!!!!

明白了吗????????????????????????????????????????????

还要解释,还有疑问,我在给你说细一点!!!!

谢谢!对于你说的一些国际轮胎巨头研制的安全轮胎我只是看到简介,未见详细资料或实物,望8512111进一步介绍。

固特异的Engle EMT是自体支撑(胎侧补强)+加物支撑(内支撑环)型安全轮胎,失压后能以88公里/小时速度驶出320公里。

Engle GS系列是Engle EMT的平行换代产品,具有用特殊方法缠绕而成的2层钢丝带束层,不但耐高温,而且低生热,确保失压行驶时100%保持原有操纵性能。只有牺牲失压前的性能(如全胎侧支撑)才能实现失压行驶时100%保持原有操纵性能,因胎侧刚性太大所以必须采取耐高温、低生热和加强钢丝带束层的措施。

普利司通的Hawk 系列是自体支撑(加厚轮胎胎侧)型安全轮胎,在失压条件下能够以88公里/小时速度驶出80公里,在市场上已将固特异的Engle产品挤垮。

米其林的PAX是特制轮辋+加物支撑(内置橡胶环)型安全轮胎,失压后能够以80公里/小时速度驶出200公里。其内置橡胶环与我的安全胎相似,只不过他是内置的,被充气胎全包裹,我的是外置的,被充气胎半包裹。如果他的内置橡胶环是分段安装的,就很难保证车轮的动平衡;如果是整体的,则需复杂的专用设备来装拆轮胎。这方面我的设计具有明显优势:在200公里范围内,你指望找到能维修PAX的轮胎铺吗?

[ 本帖最后由 eiliman 于 26-6-2009 12:45 编辑 ]

任何追求失压后零下沉量的安全车轮都会被淘汰,正确方向是在舒适性、失压操控性能、轮胎装拆方便程度、以及经济性之间取得平衡。

原帖由 eiliman 于 27-6-2009 15:10 发表

任何追求失压后零下沉量的安全车轮都会被淘汰,正确方向是在舒适性、失压操控性能、轮胎装拆方便程度、以及经济性之间取得平衡。

包括什么ESP,ABS,安全气囊,多连杆悬架,安全带,包括你的安全胎,转向大灯等等等等。。。。。。。 车辆的一切配置最终都是一个目的--保证车辆的安全稳定运转,从而保护“人生安全"。--------而不是而不是在不换胎的情况下把车开进维修站!!!

你哪个结构爆胎后会造成延地面垂直方向支撑高度的支撑非对称性会太大(不是你想的相对,而是觉对),会造成车辆突然转向,而后失控造成车毁人亡!

前提是先保证运转“安全",--------以后在说其他的!!!-------要先满足前提!!!!!

安全胎是用来保证运转安全,不是用来保证不把刚盆弄坏。

从车辆的运转安全方面考虑------轮胎是整车要求最为严格的!!!!-----这里没有“相对讲的”甚至比做药还严格!!!

没有高清楚的话,我在给你讲深一点!!!

好想法!!!需要试验来检验!!!!!!!

这里有没有搞轮胎的专业人员啊,请提出指教。

想法不错,但是这样的设计转弯时会不会把外胎剥离

安全轮胎的发展前景.pdf (503.62 KB)

安全轮胎的发展前景.pdf (503.62 KB)  |手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )