下面所建议的概念带来低成本且可变的底盘解决方案,可在多种环境下应用于电动汽车、混合动力汽车以及燃料电池车。其基本特点如下:

1. 适应性强的性能模式,成本最低,基于“组件共享的设计方式”

 机械式,适应中低端市场

 机电模式,适应经济型的高端性能

 (通过模块输送)在新兴市场采用简化工序

2. 紧凑型设计及包装优势带来邻接组件的成本节约及性能提高

 精益稳健的设计降低了供应链复杂性以及物流和生产成本

 四个相同的紧凑模块,为不同车型提供简单的平台解决方案。

 使邻接组建(电池、副车架、悬挂支架、防撞组件...)的设计不受约束,给成本、性能及空间利用带来积极影响

3. 简单的系统集成降低组件的复杂性

 电子马达、副车架、电池组和悬挂模块有效整合成独立底盘,可应用于多种车型

 经济的电子悬挂控制,低成本实现先进性能

4. 在同一独立底盘的基础上实现同家族车型的不同造型及设计

 在共享底盘的基础上实现各车型上部构造的不同设计及防撞特点

 通过悬挂组件、轴距及跟踪元件的使用方便地按客户要求对底盘进行定制设计

简要说明:

目前

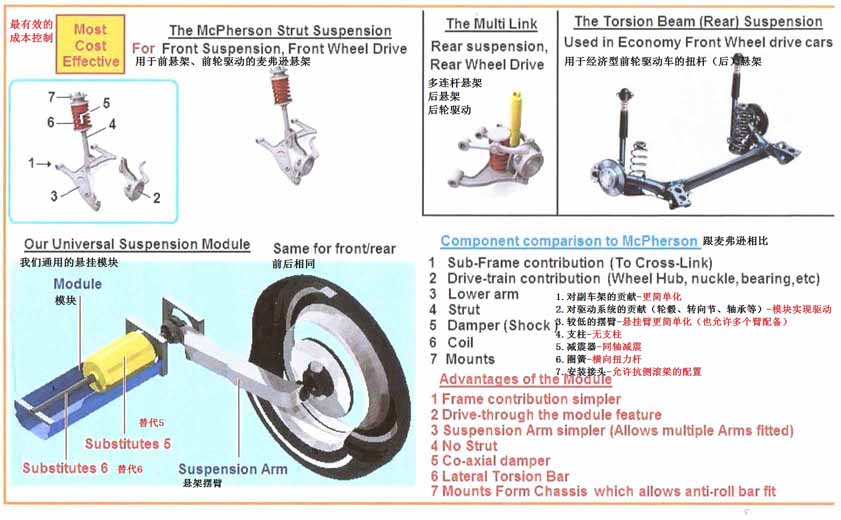

当前汽车的设计及生产技术依赖于一个车身外壳,并在这个外壳上安装传动系统及悬挂副车架。 现存的常规悬挂包含四个不同的独立部件群。 对于电动车及混合动力车而言,需要在车壳内安装笨重的电池。

通过我们的创新,电动车所需的电池被作为底盘的一个组件来安装。 以前也有过类似尝试。 但在我们的创新中,‘底盘’由嵌板 组成,能够容纳所有用于‘弹簧减震’的悬挂组件。 此外,通过高效设计,‘同样’的悬挂模块可以被安装在构成底盘的嵌板内。

我们的底盘

因此,通过连接组件几乎完全相同的四个模块,一个利用电池的轻巧而稳健的‘底盘’就产生了。 通过给‘悬挂模块’引入电动马达,布局包装紧凑的底盘就可以用于制造同家族的各类车型,包括五座小车、多用途车、货车、商用车以及跑车。

基础设计能制造出简单而十分经济的底盘,但同时也留有升级空间,以传统设计几分之一的成本,提供“主动避震”的底盘。 (这样,基于车轮滚动控制,就可以实现四轮跑偏控制。)

在基础(最便宜)形式的底盘中,电动汽车可配置传统碟刹。

我们的模块

此模块建立在一个横向的扭力杆和一个转动的减震器基础上,这使得组件可以在一地生产,再运到最终装配厂进行组装,非常高效。 (一个集装箱可以装480个这样的模块,所提供的零件足可制造120量车。)

悬挂模块可容纳一个电动马达,马达也可按照原始组件多重使用原则进行使用。 (在底盘的每个角落反复使用相同的元件)。

这意味着我们在有效地生产一个模块,然后把相似的模块安装在右边、左边、前边和后边。 这样就可以给主动式电动汽车底盘带来“非对称转向”的好处。

关于汽车设计

在汽车设计方面,这意味着我们可以根据想要的碰撞特征以及汽车的风格及外形要求设计整体的汽车外形。 在不牺牲前后碰撞控制区域结构设计的前提下,我们下面都使用相同底盘,容纳大容积麦弗逊式独立悬架等结构。

这把常见的内部平面布置概念带到了一个新的水平。 在这种情况下,各类型汽车均共享一个底盘,而为了制造这一底盘,我们使用一个基本的组件: 结合一个电动马达的悬挂模块。 另一方面,汽车的轴距和(前后)轮距可以做得不同,同时在电池储存区周围仍使用相同模块作为我们的组件。

进一步讨论:

邮箱:

oliver@wellseas.com

电话:18964551250

联系人:管先生

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )