汽车底盘零部件的疲劳仿真和台架试验方法研究:

1 前言

近年来,随着我国汽车工业自主研发的快速发展,市场竞争日益激烈,新车型的上市速度也在不断加快。通常,在新车型的研发过程中,需要通过 CAE 分析、台架和路试试验的验证。但是,开发前期的 CAE 分析和台架试验并不能完全预测出路试中的所有问题。一旦路试出现问题,很可能会影响项目的开发进度。所以,如何快速解决路试中出现的疲劳耐久问题,保证项目计划按时完成,是各车企所面临的重点问题之一。

目前,各整车企业已经逐步建立了相关道路载荷谱的测试能力,为室内疲劳耐久台架试验以及 CAE 仿真疲劳分析提供相关载荷数据输入。通常,室内疲劳耐久性试验的载荷输入分为三大类,即随机载荷、等幅载荷和程序块载荷。其中最接近实际工况的是随机载荷谱加载,但是周期较长,设备要求高,无法适应项目开发进度要求。而等幅加载虽然精度没有随机载荷高,但是周期最短,能够快速进行方案验证。程序块载荷介于随机载荷和等幅载荷加载之间。[1]

本文针对路试中出现的耐久开裂问题,用 CAE 疲劳仿真分析以及相关疲劳理论指导台架试验,使其能够在等幅载荷加载台架试验中快速准确的再现,并对改进方案进行了快速有效的验证,最后通过道路验证。

2 简化台架的相关疲劳理论

2.1 应变-寿命曲线

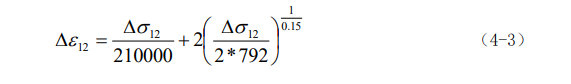

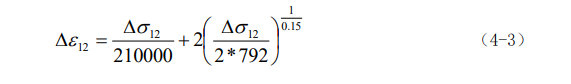

图 4.2 整车 XYZ 方向道路载荷谱式中: max是最大应力值;a是应变幅值。

关于汽车底盘零部件的疲劳仿真和台架试验方法研究,是汽车研发过程中的重要环节。近年来,随着汽车工业的快速发展,新车型上市速度加快,底盘零部件的耐久性和可靠性问题愈发受到关注。针对此,我们采用先进的CAE分析与台架试验相结合的方法,对新车型底盘零部件进行疲劳仿真分析,预测并优化其性能。同时,结合道路载荷谱测试数据,进行室内疲劳耐久台架试验,确保零部件在实际使用中的可靠性和耐久性。对底盘零部件出现的疲劳耐久问题,我们会深入分析原因并采取有效措施解决,以确保项目开发进度和质量。这种综合性的研究方法对于提高汽车底盘零部件的性能和质量具有重要意义。

关于汽车底盘零部件的疲劳仿真和台架试验方法研究,是一项重要的汽车研发工作。随着汽车自主研发的发展,底盘零部件的耐久性和可靠性成为关键。目前,CAE分析和台架试验是预测和验证底盘零部件疲劳性能的主要手段。然而,这两者并不能完全模拟真实路试中的所有情况。因此,深入研究并优化这两种方法尤为重要。为此,我们需要采用先进的仿真软件进行疲劳仿真,提高预测准确性。同时,结合实际路试数据建立更为准确的台架试验方法和评价标准。通过持续的试验数据积累和仿真模型优化,可以不断提升底盘零部件的疲劳性能,确保新车型在路试中的表现达到预期目标。此外,各车企应重视建立并完善道路载荷谱的测试能力,为室内疲劳耐久台架试验和CAE仿真提供准确的载荷数据输入。

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )