本文针对磷酸铁锂电池在混合动力汽车、插电混动汽车和48V轻混汽车上的使用特点,对磷酸铁锂电池在30C大电流脉冲工况下的衰降机理进行了分析,研究表明循环至寿命末期,电池的容量损失主要来自负极的活性物质损失和活性Li损失,电池内阻增加则主要来自负极的电荷交换阻抗和SEI膜阻抗增加。

1 实验实验采用的电池为天津空间电源科技有限公司制造的功率型磷酸铁锂方形电池,其正极为纳米磷酸铁锂材料,负极为人造石墨材料,电池容量为20Ah。

1.1 循环测试测试制度为30C脉冲放电1s,静置20min待电池温度降低后继续放电1s,脉冲放电20次后静置1h,然后采用1C对电池进行恒流-恒压充电,充电上限电压为 3.6V,充电截止电流为0.2A,此为一个循环,循环直到电池在脉冲放电过程中的放电截止电压低于2.0V即为寿命终止。

1.2 电性能测试电池完成循环测试后,对寿命末期的电池以0.2C恒流-恒压充满电,然后分别以0.1C、0.2C、0.5C、1C和2C对电池进行充放电测试,分析脉冲放电对电池倍率性能的影响。电池的直流内阻采用脉冲放电的形式进行测量,在0.2C放电的过程中利用1C脉冲放电5s,利用脉冲放电引起的电压降计算电池的内阻。采用电化学工作站分析电池的交流阻抗特性。

1.3 形貌分析采用场发射扫描电子显微镜对测试前后的正极、负极和隔膜的形貌进行分析。采用光电子能谱仪对正负极材料的表面成分变化进行分析。

2 结果与讨论2.1 脉冲放电对电性能的影响

电池经过3000次循环后达到寿命末期,图1为功率型磷酸铁锂电池在循环前后分别以0.1C、0.2C、0.5C、1C和2C放电的曲线,从图中能看到大电流脉冲放电循环后的电池容量出现了大幅衰降。

图1 循环前后的倍率放电曲线

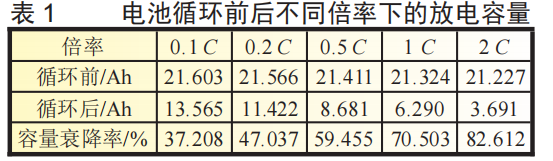

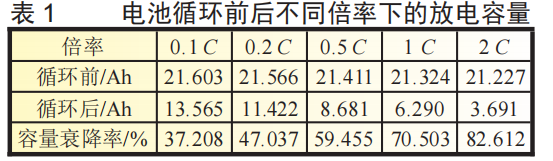

从表1中可以看到0.1C下循环前容量21.603Ah,循环后容量降低为13.565Ah,衰降37.2%,2C下循环前容量为21.227Ah,循环后容量降低为3.691Ah,衰降82.6%,同时极化也出现了明显的增加,随着放电电流的增加,放电电压快速衰降。

电池在循环前后的直流内阻测试结果显示,循环前电池80%荷电状态(SOC)的直流内阻仅为1.033mΩ,而循环后电池的直流内阻大幅增加到18.33mΩ,是循环前的17.7倍,表明寿命末期电池内部的动力学条件显著劣化,严重影响电池的大电流放电能力。

图2所示为循环前后电池的交流阻抗测试结果,从图中可以看到循环后电池的阻抗明显增加。采用Zview软件对测试数据进行拟合,拟合结果如表2所示,从表2中能够看到电池在循环后欧姆阻抗增加了6倍左右,界面膜阻抗和电荷交换阻抗增加了将近200倍,这表明电池在循环后由于电解液大量在电极表面分解造成了电池界面阻抗、电荷交换阻抗的增加。同时分解产物堵塞了电极孔隙,导致电池欧姆阻抗也出现了显著的上升。

2.2 电池容量衰降原因分析

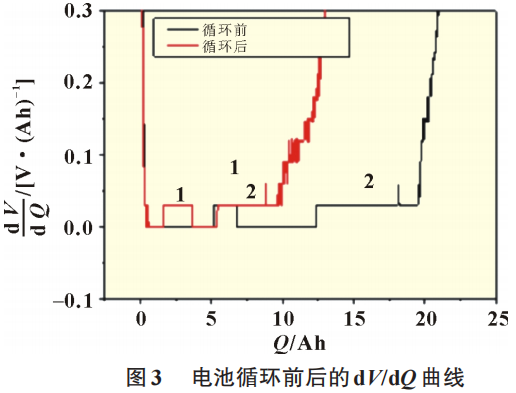

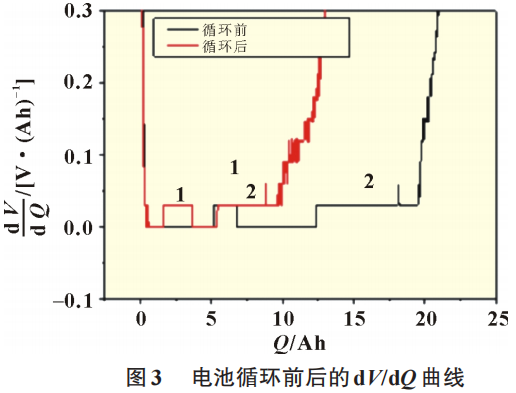

图3所示为电池循环前后的dV/dQ曲线,从图中可以看到曲线中有两个特征峰1和2,根据图4中正极和负极的dV/dQ曲线可以判断这两个特征峰主要是反应负极的相变。

从图3中能够看到1号特征峰向左偏移了3.499Ah,1号峰和2号峰之间的距离从7.232Ah缩短到了3.801Ah,由于特征峰左移主要是活性Li损失和负极活性物质损失造成的,而1号峰和2号峰之间的距离缩短则主要是负极活性物质损失造成的,根据1号峰和2号峰之间距离缩短的长度可以计算负极活性物质损失比例为47.44%,由于负极相对于正极冗余15%左右,因此真正影响电池容量的活性物质损失在32%左右。

图4 电池正负极的dV/dQ曲线

结合特征峰1左移的距离和1号峰与2号峰之间缩短的距离,可以计算电池由于活性Li损失导致的容量损失为1.066 Ah,约占电池原始容量的4.93%,而LFP正极由于没有明显的特征峰,无法判断正极活性物质的损失。因此可以判断负极活性物质损失导致的容量损失为32%,界面副反应造成活性Li损失导致的容量损失约为5%,这与前面的电池剩余容量测试结果,寿命末期容量损失在37.2%是符合的。

为了对上述结论进行验证,采用解剖后的电极制备了扣式电池,分析正负极活性物质的损失。图5(a)中为LFP正极的扣式电池数据,由于电极中的含Li量不同,因此三者的充电容量也有一定的差距,但三者的放电曲线基本一致,没有明显的变化,表明循环后LFP正极基本上没有发生明显的活性物质损失。

图5 循环后电极与正常电极的充放电曲线

图5(b)为石墨负极在循环前后的扣式电池充放电曲线,从图中可以看到在循环前直径为18mm的负极容量为2mAh左右,但是在经过循环后负极状态较好的极片边缘位置的容量仅为1.21mAh,而状态较差的中间位置容量仅为0.02mAh,几乎无法完成放电,因此不难看出负极在经过循环后存在严重的活性物质损失现象,特别是极片中间位置几乎没有容量,结合负极中间位置电极存在较为严重的掉料现象(如图6所示),因此基本可以判断负极活性物质损失主要来自于负极与集流体之间的剥离,负极活性物质不与集流体之间接触,无法参与反应,导致活性物质的损失,这与前面的dV/dQ曲线的分析结果相一致。

2.3 电池内阻增加原因分析

在全电池性能测试中,观察到电池直流阻抗从1.033mΩ增加到了18.33mΩ,增加将近18倍,严重影响了电池的大电流放电能力。为了分析造成电池内阻增加的原因,采用电化学工作站对电极的交流阻抗数据进行了测量。

图7 循环后电极和正常电极的交流阻抗图谱

从图7(a)中能够看到LFP正极主要是由两个半圆构成,其中第一个半圆是由于LFP材料导电性较差,电子在LFP内部扩散形成的,第二半圆则主要是界面电荷交换阻抗,从拟合结果(表3)来看 LFP 正极的阻抗没有出现显著的增加,而电荷交换阻抗还出现了一定程度的降低。

从图7(b)中负极的交流阻抗数据可以看到,负极的交流阻抗测试结果主要由两个半圆构成,其中第一个半圆为负极表面SEI膜的扩散阻抗,而第二半圆则为负极表面的电荷交换阻抗,从表3的拟合结果来看,负极的SEI膜阻抗在循环后出现了明显的增加,寿命末期负极状态较好的位置SEI膜阻抗增加73%,而状态较差的位置SEI阻抗增加85.6%,变化最大的是负极的电荷交换阻抗,在循环之前负极的电荷交换阻抗为62.18Ω,寿命末期的负极状态较好的位置电荷交换阻抗增加472%,达到了355.6Ω,而在电极状态较差的位置增加幅度更是达到了2244.8%,达到1458Ω。

因此不难看出该电池在寿命末期阻抗的增加主要来自于负极SEI膜阻抗的增加和电荷交换阻抗的增加,特别是电荷交换阻抗增加幅度最高达到了2244.8%,严重影响了电池的大电流放电能力。

2.4 电池衰降对形貌的影响

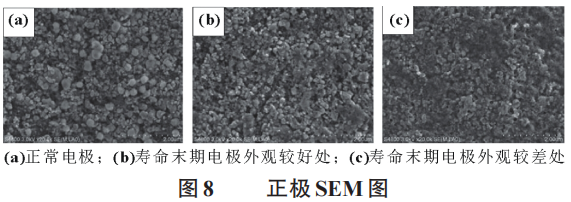

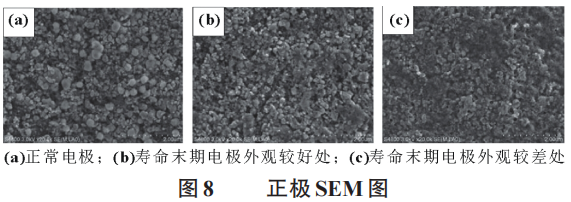

为了分析正负极的衰降原因,通过扫描电镜(SEM)分析了寿命末期电池正负极形貌的变化,从图8(a)可以看到在循环前LFP电极表面整洁,没有明显的电解液分解产物,但是在经过寿命测试后,即便是在电极表面状态较好的区域[图8(b)]也出现了明显的电解液分解产物,覆盖了部分电极。而在电极表面外观较差的区域[图8(c)],则能够观察到大量的电解液分解产物,覆盖了大部分电极的表面。

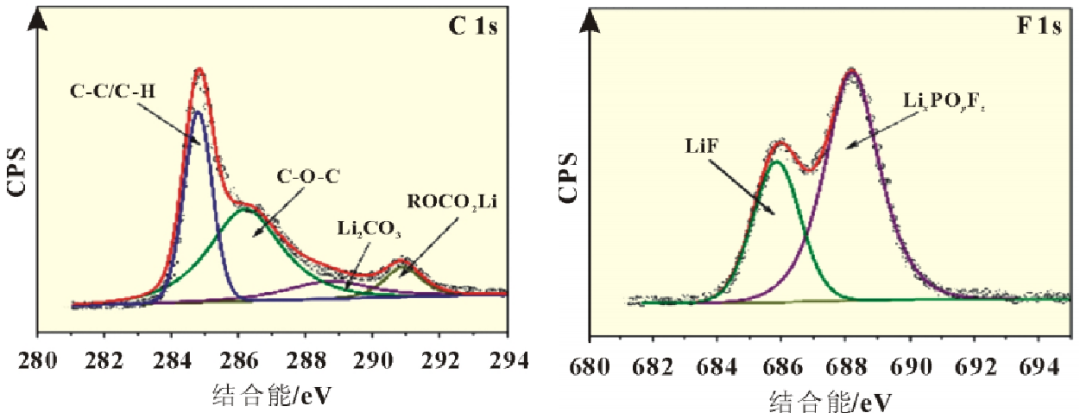

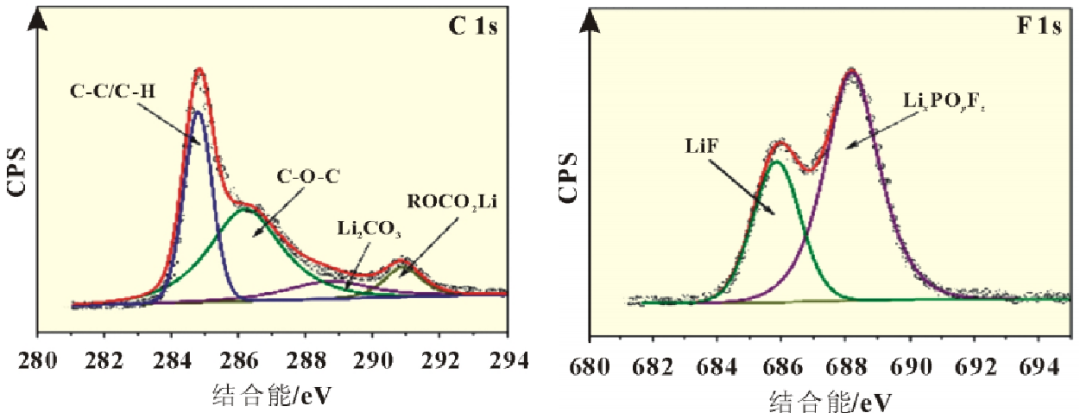

为了分析正极表面电解液分解产物,采用X射线光电子能谱(XPS)对正极表面成分进行了分析,从图9 (C 1s) 中可以看到主要特征峰来自 C-C (284.5 eV)、C-H (285.6 eV)、C-O-C(286.5 eV)、Li2CO3(289.6 eV)、ROCO2Li(290.5 eV),主要来自溶剂分子的分解,在图9 (F1s) 中主要有两个峰,分别位于688.4和684.8eV附近,对应的为LixPOyFz和LiF,主要来自LiPF6的分解。

此外,观察石墨负极在循环前后的SEM图片,发现循环前后负极的形貌没有显著的改变,特别是在电极中间位置外观较差处,负极的形貌也未出现显著的改变。

图10所示为电池隔膜的形貌,从图中可以看到在经过循环后隔膜内的孔隙被完全填充,完全看不到隔膜上的孔隙,表明循环过程中大量的电解液分解产物造成了隔膜空隙堵塞,影响了Li+扩散,导致电池阻抗增加。

3 结果磷酸铁锂电池在连续的大电流脉冲放电后,不仅容量出现了明显的衰降,电池的内阻也大幅增加了17.7倍,机理分析表明电池的容量衰降主要来自负极的活性物质的损失和少量的活性Li损失,电池的内阻增加则主要来自于负极电荷交换阻抗的增加。

版权声明:以上文章作者张志伟,版权归原作者所有,仅用于学习交流参考。如若所发文章涉及侵权,请联系我们,我们将予以删除。

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )