铝合金车身精度差?整车厂一线工程师15条经验总结,太实用了

在环境不断恶化和能源短缺的大环境下,大力发展新能源汽车是减少能源消耗及减少污染的必经之路。对于新能源汽车来讲,仅动力电池的质量就达到了数百千克

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

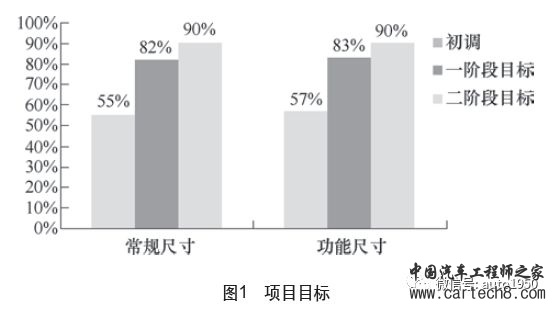

在环境不断恶化和能源短缺的大环境下,大力发展新能源汽车是减少能源消耗及减少污染的必经之路。对于新能源汽车来讲,仅动力电池的质量就达到了数百千克,只有轻量化才能减整车整备质量,降低整车成本,从而接近市场需求。车身轻量化已成为减少整车质量的有效途径之一。 C11CB为北汽新能源的一款两座轻量化车型,采用了铝合金框架式车身,整个车身由驾驶舱、机舱及后端三大总成组焊而成。车身质量仅为131kg,车身减重17%。区别于传统的以点焊为主的钢制白车身,C11CB主要的制造工艺为MIG弧焊工艺及铆接工艺。 因为采用弧焊工艺制造难度较大,目前市场上的铝合金车身多采用铆接工艺进行连接。由于C11CB车型别致的造型设计,需要部分使用铝合金弧焊工艺,因此,此款车型的制造工艺在市场上无同类型车型可供参考。目前国际上铝合金车身弧焊技术的公差一般维持在±4mm的水平,而为了保证优秀的外观表现和功能装配性,我们将C11CB车身的公差设定为A级±1.0mm,B级±1.2mm,C级±1.5mm,并且A/B级点占比高达47%,与传统钢车身40%左右的A/B级点占比率相比还高出7个百分点,这无疑是对制造工艺的极大考验。 为了达到铝合金车身的精度目标,我们需要分析车身精度差的原因并制定有效措施进行制造工艺优化。 问题提出及目标设定 项目名称:基于新能源汽车铝合金车身的焊装精度研究。 涉及车型:C11CB铝合金框架式车身。 项目内容:分析影响铝合金车身精度的原因,寻求解决方案,提升车身精度。 项目目标:将车身常规功能尺寸合格率提升至90%以上(见图1)。

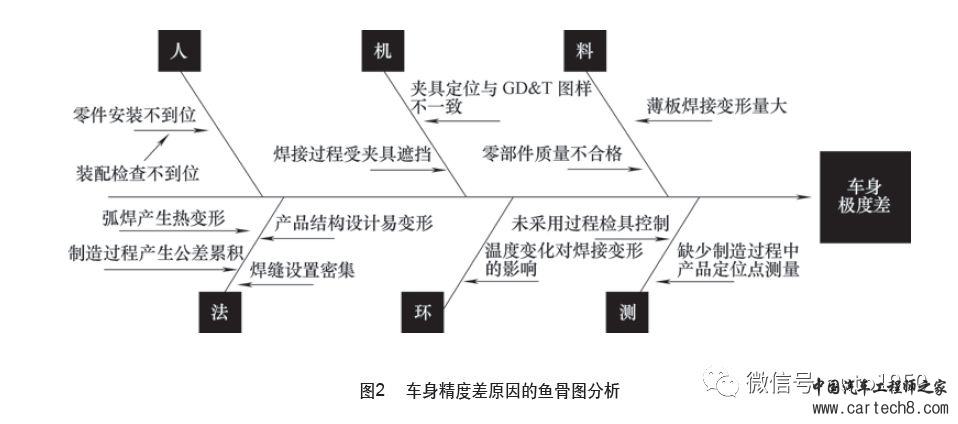

解决方案 1.原因识别 针对不合格的测点的产生原因运用鱼骨图(见图2)进行分析,由焊装工艺工程师、质量改进工程师、SQE、生产班组长组成精度提升团队,运用鱼骨图分析工具,从人、机、料、法、环、测6个方面进行问题原因分析 。

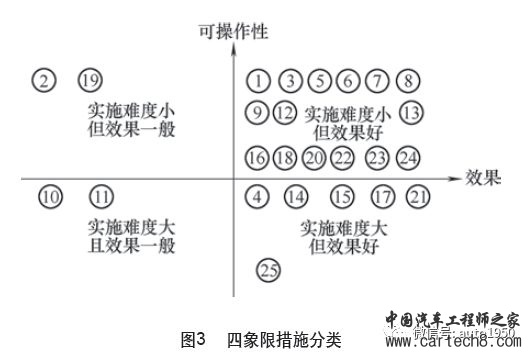

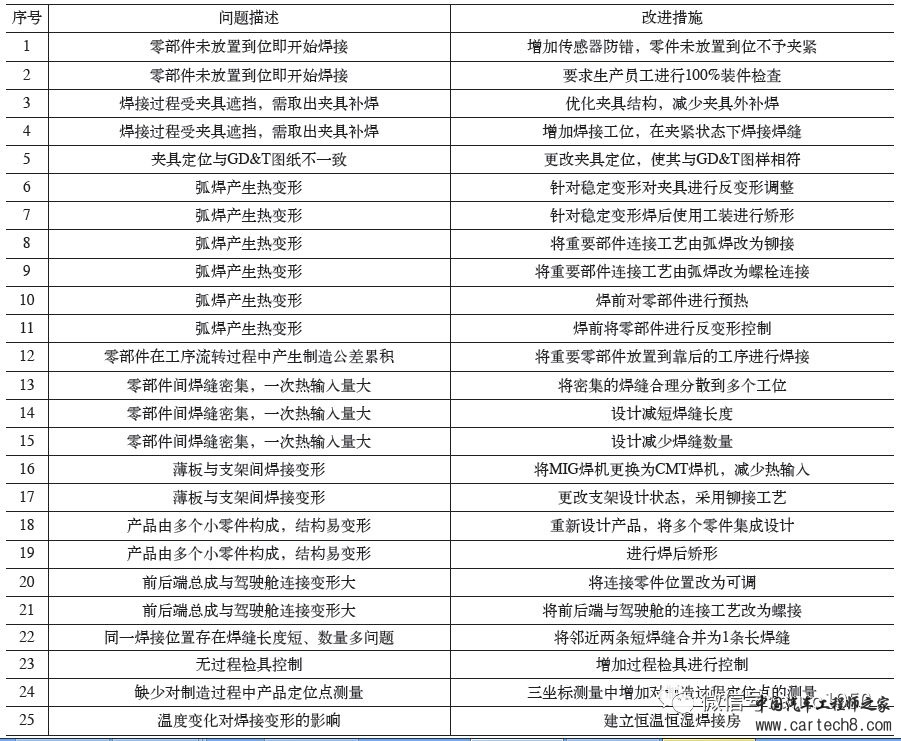

2.措施制定 (1)针对“鱼骨图”分析出的12类问题,团队成员深入调查后开展“头脑风暴”,针对问题制定措施,共提出25条改善措施,见表1。 (2)按照“可操作性”及“实施效果”分成四个象限,将全部25个改善措施对应放置到相应的象限内(见图3)。

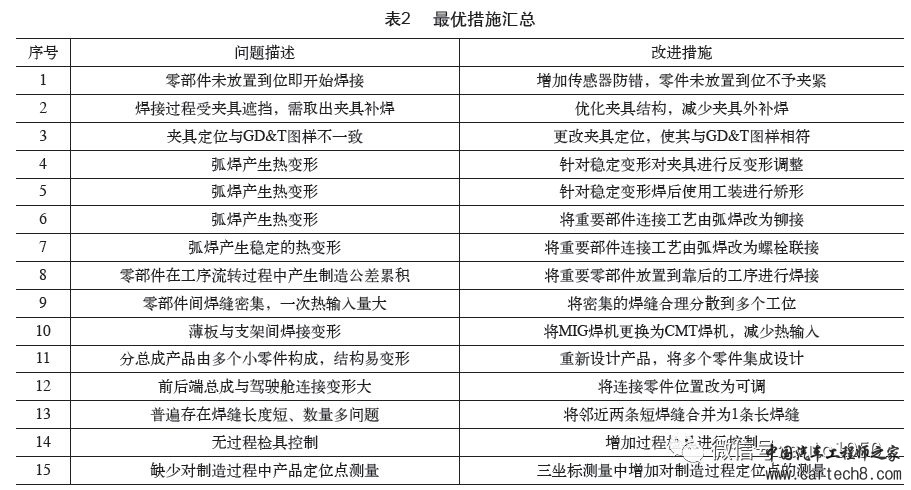

根据分布结果,选出最佳的15项措施及方案,并汇总如表2所示。 表 1

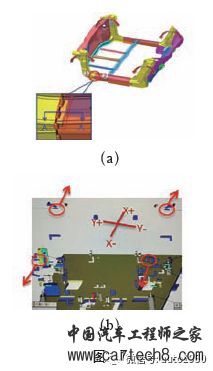

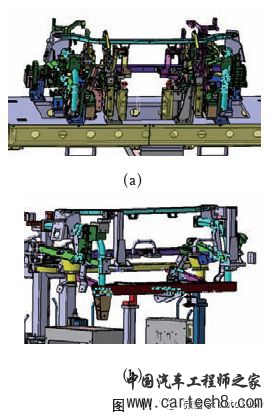

3.第一阶段设计改善方案 根据制定的最优改善措施,对各点进行改善,改善案例示例如下(各措施仅举1例,车身上同类型问题均有应用): (1)增加传感器防错,零件未放置到位不予夹紧。改善前(见图4a):STA010工位夹具上无后端左、右上边梁防错。零件容易放置不到位,焊接后产生较大尺寸偏差。改善后(见图4b):在STA010工位夹具上增加端左、右上边梁传感器防错,当零件未放置到位时无法夹紧。

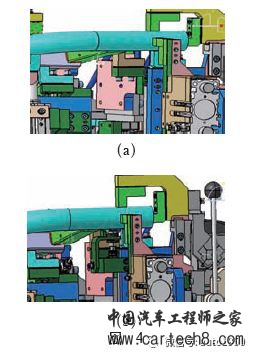

(2) 优化夹具结构,减少夹具外补焊。改善前(见图5a):夹具不具有翻转功能,分总成需要在夹具上点定后取出补焊。缺少夹具的尺寸约束,焊接变形较大。改善后(见图5b):优化焊接夹具,大量减少无夹具约束的补焊。焊接变形量明显减少,测量数据趋于稳定。

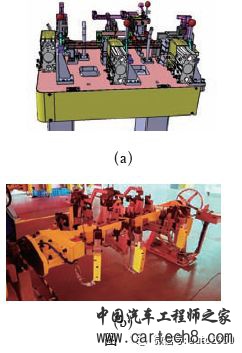

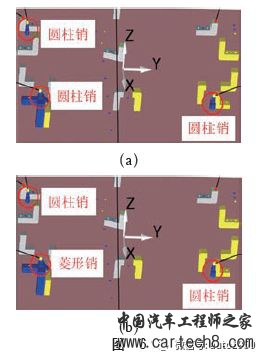

(3) 更改夹具定位,使其与GD&T图样相符。改善前(见图6a):MB010工位前端总成定位销为左上圆柱销,左下圆柱销,右下圆柱销。左下定位销与产品图样不一致。改善后(见图6b):MB010工位前端总成定位销为左上圆柱销,左下菱形销,右下圆柱销。所有定位与产品图样保持一致。

(4) 对夹具进行反变形调整。改善前(见图7a):受焊接变形影响,AB柱向驾驶舱内侧方向变形,数据稳定。改善后(见图7b):将定位夹具进行变形反方向倾向微调,焊接变形量中和了夹具定位偏差量,焊后精度稳定合格。

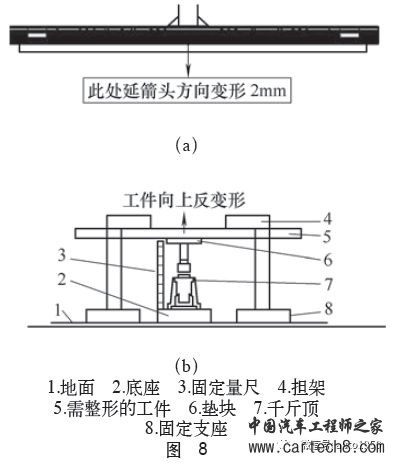

(5) 焊后使用工装进行矫形。改善前(见图8a):驾驶舱后横梁产生焊接变形,中间凸起,电池安装孔精度稳定不合格。改善后(见图8b):制造矫形工装,对变形的分总成进行焊后矫形,使其功能孔位精度达到合格。

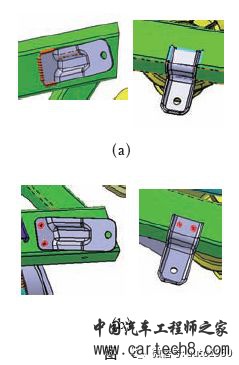

(6) 将重要部件连接工艺由弧焊改为铆接。改善前(见图9a):后挡泥板前安装支架和后挡泥板中安装支架与车身通过弧焊连接,热变形大,精度差。改善后(见图9b):后挡泥板前安装支架和后挡泥板中安装支架与车身通过铆钉连接,杜绝了焊接热变形。

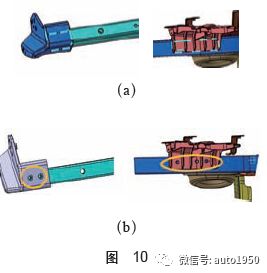

(7) 将重要部件连接工艺由弧焊改为螺栓联接。改善前(见图10a):前大灯下安装支架和前翼子板上安装支架靠弧焊连接到车身上,焊缝密集,产生变形较大,不易控制。改善后(见图10b):前大灯下安装支架和前翼子板上安装支架与车身的连接由弧焊更改为螺栓焊,杜绝了焊接热变形。

(8) 将重要零部件放置到靠后的工序进行焊接。改善前(见图11a):后保险杠安装支架在分拼工位焊接到边梁上。后续还会经过后端合拼、车身合拼过程,造成公差累积,精度不稳定。改善后(见图11b):将后保险杠安装支架放置在总拼工位之后进行焊接,减少制造过程公差累积。

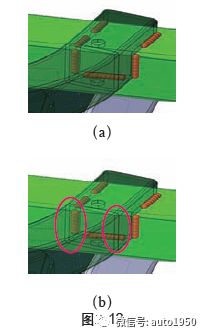

(9) 将密集的焊缝合理分散到多个工位,减少一次热输入量。改善前(见图12a):密集的焊缝在一个工位进行焊接,一次热输入量大,产生的焊接变形大。改善后(见图12b):在保证连接强度的情况下,将部分焊缝(加圈部分)移至后续工位进行焊接,分散焊接热入量,有效减少焊接变形。

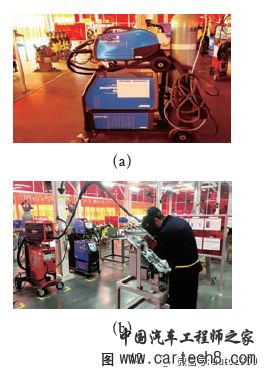

(10) 将MIG焊机更换为CMT焊机,减少热输入。改善前(见图13a):使用MIG焊机对薄板与支架进行焊接,热输入量大,支架变形大。改善后(见图13b):将MIG焊机替换成CMT焊机,热变形量小,支架变形减小。

(11) 重新设计产品, 将多个零件集成设计。改善前(见图14a):后端左、右安装梁组件各由4个零件焊接而成,结构促狭,焊缝密集,产生较大的热变形。改善后(见图14b):将后端左、右安装梁组件更改为一体压铸件结构,完全杜绝了焊接变形。

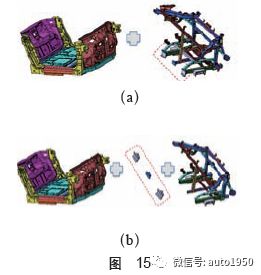

(12) 将连接零件位置改为可调。改善前(见图15a):前端总成先与连接板焊接,再在总拼工位与驾驶舱总成焊接。当连接外精度发生偏差时,会影响整个前端精度。改善后(见图15b):前端总成、连接板和驾驶舱总成在总拼工位合拼,焊接前可以手动调节连接板位置,以提升连接处精度的容错率。

(13) 将邻近两条短焊缝合并为1条长焊缝。改善前(见图16a):前骨架分总成上焊缝存在多处短焊缝,焊缝总长度长,热输入量大,焊缝质量差。改善后(见图16b):将前骨架分总成上同一零部件上邻近的多条短焊缝合并为长焊缝。

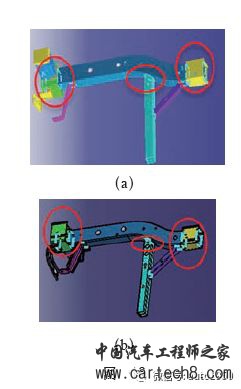

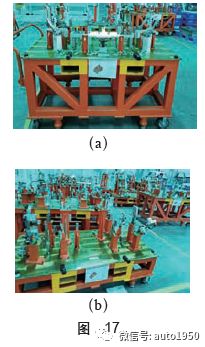

(14)缺少过程检具控制。改善前(见图17a):仅有前端总成、驾驶舱总成和后端总成三套总成检具。改善后(见图17b):增加构成前端、驾驶舱、后端的各分总成检具,共计10套,覆盖所有制造过程。

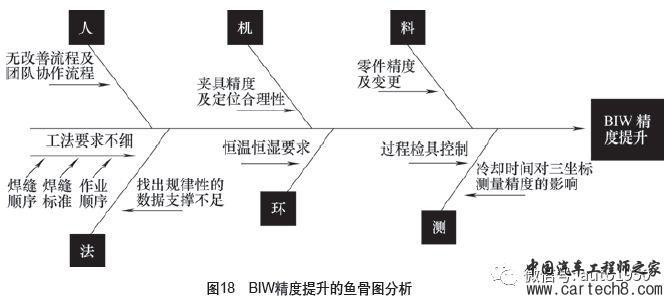

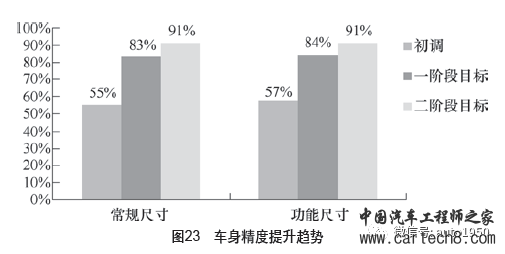

(15)缺少对制造过程中产品定位点测量。增加了分总成检具,同时三坐标测点里缺少对分总成定位点的测量,增加分总成定位测量点,和过程检具对比分析改善,增加精度分析效率和精确度。 小结:经过第一个阶段为时8个月的设备调试及精度提升,车身全尺寸合格率由初始的55%达到目前的83%,功能尺寸合格率由开始的57%达到目前的84%。 4.第二阶段改善 通过第一阶段的改善,达到了83%/84%的精度合格率,第二阶段改善的目标锁定90%/90%,为此,精度改善团队又开始了新一轮的问题分析及改善。 (1)原因识别——针对车身精度不合格进行二次鱼骨图分析(见图18)。

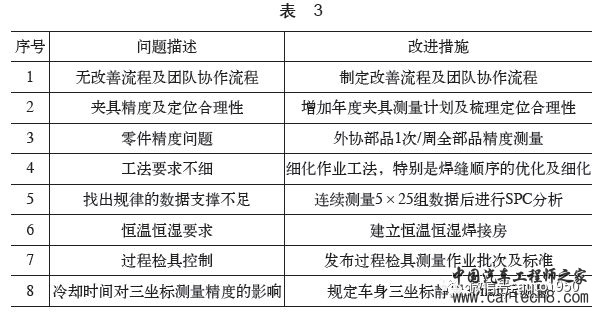

(2)针对“鱼骨图”分析出的8类问题,团队成员深入调查后开展“头脑风暴”,针对问题制定措施,共提出8条改善措施。

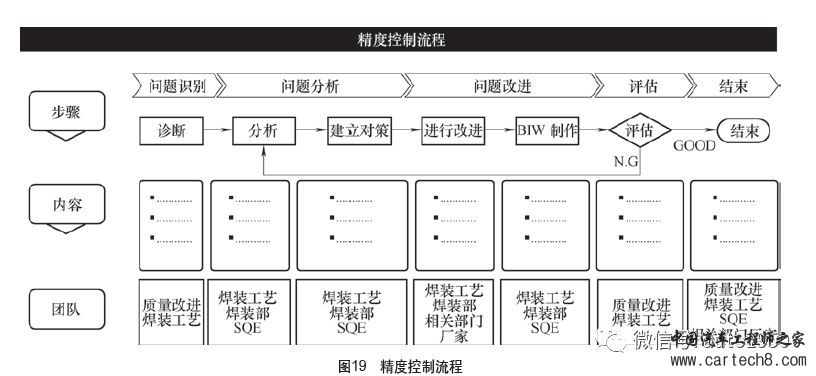

对以上8条改进措施除了第6条以外进行逐步改进,团队一致认为第1条和第5条为目前精度再提升一个台阶最大的问题。 (3)针对无改善流程及团队协作流程这个管理问题,工艺牵头梳理了流程(见图19),对流程及责任标准化,提高精度改善效率。

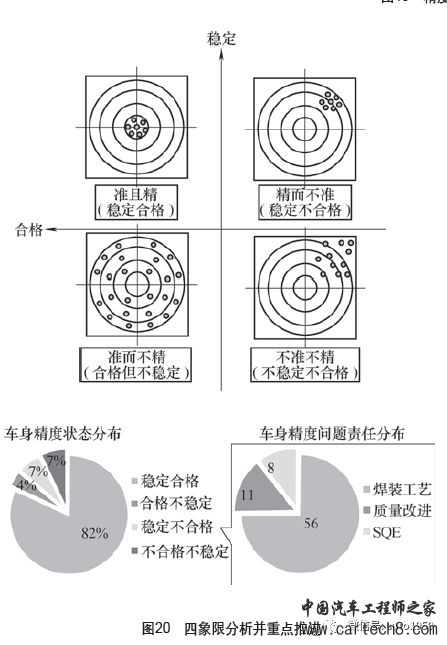

(4)针对找出规律的数据支撑不足这一方法问题,工艺牵头对5×25组数据进行分析,加入了SPC分析的概念,增加了CP值统计,更加直观地分析问题。 通过对125组车身常规尺寸测量数据进行SPC分析,按照“稳定性”和“是否合格”将所有测点分为4类,分别为“稳定合格”“稳定不合格”“不稳定合格”“不稳定不合格”。其中稳定合格点占比达到82%,稳定不合格点占比达到7%,锁定稳定不合格点为重点推进点。如图20所示。

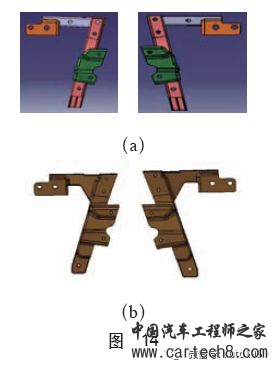

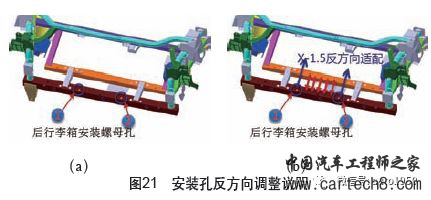

(5)在稳定不合格点推进的过程中,运用了第一阶段运用过的多种方法,管理方面主要是建立增加了周级别BIW精度问题点推进频次,各部门针对性改善;方法中主要是运用了精度稳定性合格率分步改善实施和CMM增加辅助测点和过程检具对比分析改善;设备中进一步的优化夹具定位一致性改善、检具测量定位改善以及夹具测量矫正及反变形改善;材料中增加了部品配合性问题点改善、零部件反方向适配改善、零部件定位一致性改善等内容。 篇幅有限,不再对这些措施进行细化说明,这里就提一个零部件安装孔反方向进行调整的案例。改善前(见图21a):悬置支架一、二、三受焊接变形影响在车身上分别有不同程度的稳定偏差。改善后(见图21b):将悬置支架一、二、三的功能孔位按照图示进行调整、焊接完图19 精度控制流程成后测量数据稳定合格。

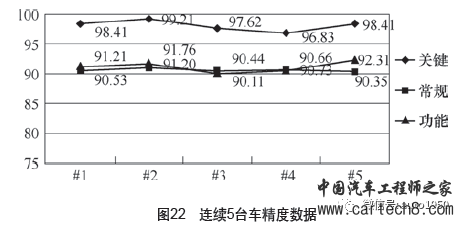

(6)经过第二阶段为时6个月的持续提升,合格率稳定达到了90%的状态(见图22)。

5.改善效果 (1)经过两个阶段的共计14个月的调试及精度提升,车身全尺寸合格率由初始的55%达到目前的90.7%,功能尺寸合格率由开始的57%达到目前的91.2%,关键尺寸合格率达到98.1%(见图23)。

(2)建立了解决精度问题的标准化流程,在管理、方法、设备、零部件等各个方面都形成了自己的精度管理体系,为车身精度指标持续稳定的运行提供了坚实的保障,为后工序部品安装以及良好的整车外观提供了坚实的基础。 结 语 在本项目推进中,首先运用鱼骨图找出车身精度所反映的问题所在,并通过头脑风暴及四象限法确定最优的改善措施,采用SPC分析法和四象限法重点推进来主导第二阶段提高改善。通过逐项实施措施,最终达到铝合金车身的精度目标。同时我们将C11CB车身的公差设定为A级±1.0mm,B级±1.2mm,C级±1.5mm,并且A/B级点占比高达47%,与传统钢车身40%左右的A/B级点占比率相比还高出7个百分点,这无疑大大增加了精度工作的管理难度。 然而作为业界领先的新能源汽车制造商,我们在铝合金弧焊工艺方面并没有太多经验可以借鉴,虽然最终依靠各项措施的推进使车身达到了比较理想的精度,但在项目中依然存在许多不足。比如温湿度变化对铝合金弧焊变形的影响,焊前对零部件预热处理,焊后矫形手段以及自动化焊接等方法都没有做更深入的探究。但以后这些方面将会是我们研究的重点,身体力行地推动铝合金弧焊工艺的发展。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论