燃料电池系统多模糊自适应解耦控制策略

燃料电池系统多模糊自适应解耦控制策略01背景介绍质子交换膜燃料电池(PEMFC)系统因其高效率和零排放而被广泛用作交通运输中的动力源。然而,制造和系统控制方面仍存在挑战,这限制了燃料电池的效率和寿命。其中一 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

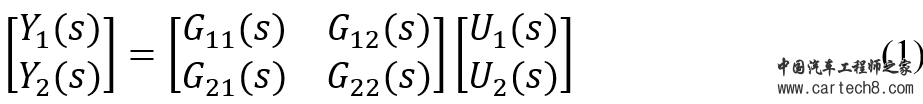

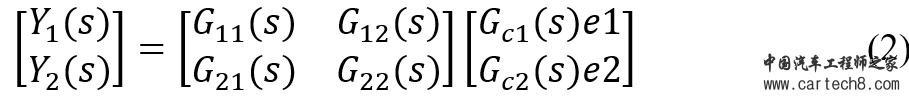

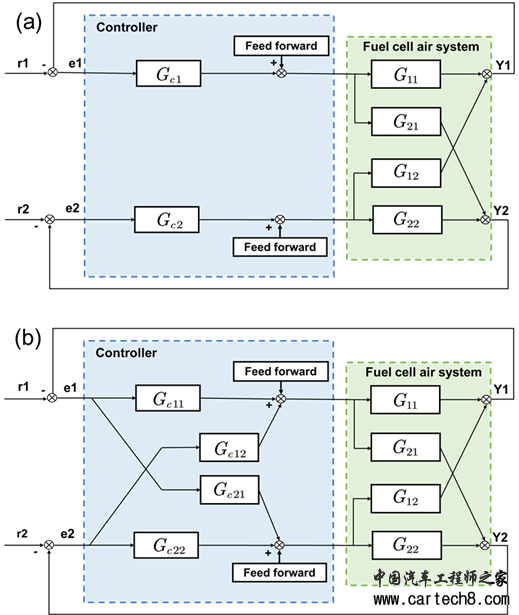

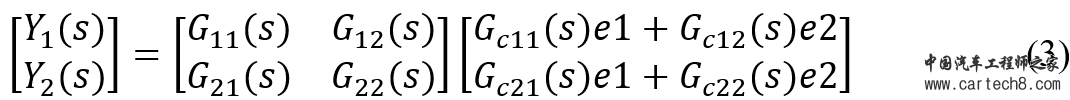

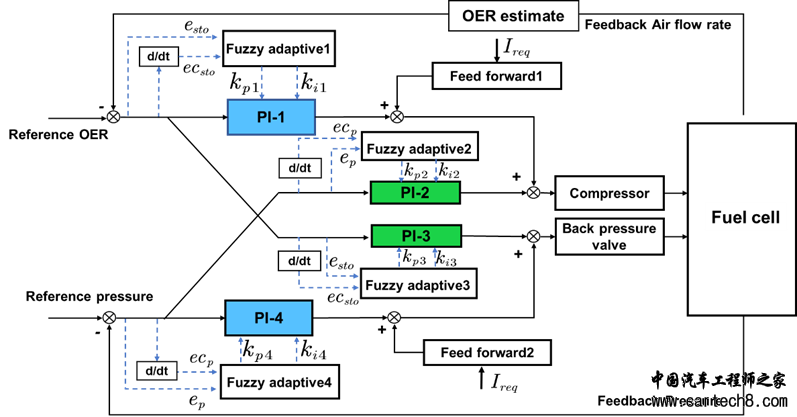

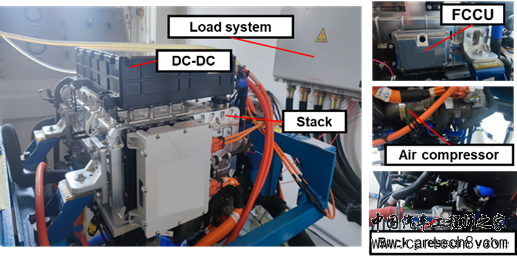

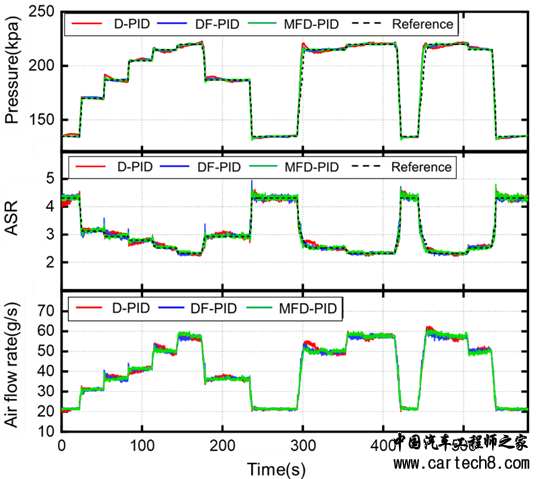

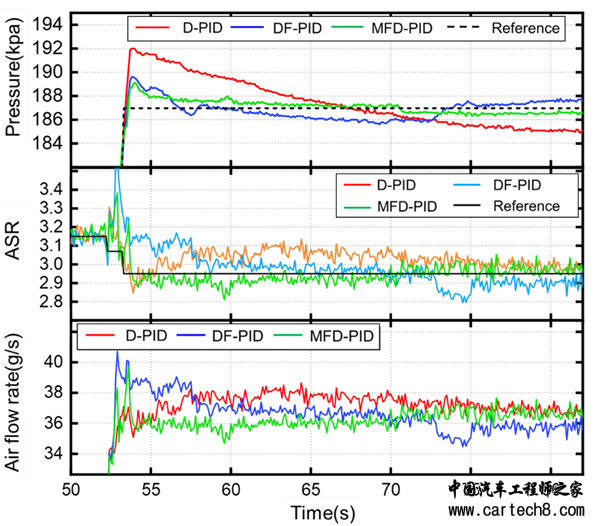

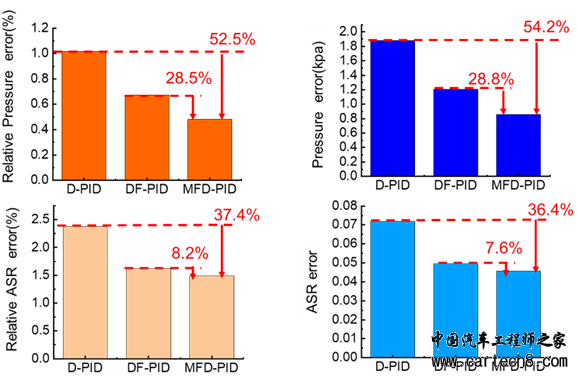

| 燃料电池系统多模糊自适应解耦控制策略 01 背景介绍 质子交换膜燃料电池(PEMFC)系统因其高效率和零排放而被广泛用作交通运输中的动力源。然而,制造和系统控制方面仍存在挑战,这限制了燃料电池的效率和寿命。其中一个挑战是在变载工况下燃料电池系统实现准确的空气供应,特别是对于车辆应用。准确的空气供应对于确保不同负载下的正确操作参数至关重要,可以避免氧饥饿,提高系统功率,防止系统加速老化。 通常,车辆燃料电池系统使用空气压缩机提供足够的空气。空气经过压缩到大气压的2-3倍,通入阴极以实现高效的氧化还原反应后,再由背压阀将反应产生的空气和水排出。为了改善流量和压力的控制性能,目前相关研究采用传统PID、模糊逻辑、滑模控制和模型预测控制等方法控制系统空气供给。然而,先前的研究主要集中在计量比的单一目标上。空气压缩机和反压阀同时影响两个关键物理参数,即空气流量和压力,这使得空气供应管理(ASM)控制成为一个具有状态耦合的两输入两输出(TITO)问题,控制设计中忽略耦合性会削弱整体空气控制鲁棒性,易产生气体波动并损害燃料电池的整体性能。 因此,最近的研究已经考虑了ASM中空气计量比(ASR)和压力的解耦控制,主要思路是基于执行器扰动介入和系统响应的传递函数识别,通过将传递函数作为内部模型应用于耦合特性控制补偿,结果表明在质量流量和压力控制方面都是有效的。然而,传递函数模型可能会随着操作点和环境条件的变化而出现适配性变差的问题,在解耦控制中导致补偿适应性较差。 对空气路解耦这个颇为经典的问题,这里提出了一种多重模糊正向解耦PID(MFD-PID)方法,通过交叉反馈信号和模糊适应来实现解耦控制。通过结合多个PID环路和模糊适应,引入两路交叉闭环可以实现ASM中执行器之间的补偿效应,以替代基于传递函数的解耦补偿方法,为工业提供更易实现的解耦控制方案,并便于进一步标定与校准。 先前的研究中的控制测试主要基于仿真或小型燃料电池台架,这可能不适用于大功率燃料电池系统。因此,应对较大功率商用车辆燃料电池进行控制策略研究并进行实验验证,以促进工业应用。为了验证提出的方法在应用中的有效性,本研究将控制方案实施到车载60kW燃料电池系统中,与传统方法进行比较,结果显示出了更优的实机控制表现,同时也便于工业运用。 02 策略方案及架构 对于所提出的供气策略,其思想是使用多个相互作用的PI控制器,每个控制器具有模糊自适应,并通过交叉信号引入状态补偿,以达到解耦的目的。因此,所提出的策略的设计包括两个主要部分,即多PID控制器和根据模糊自适应逻辑的设计。 如前所述,燃料电池供气是一个两种状态相互耦合的TITO控制问题,可以描述为:  其中U1为压缩机转速,U2为背压阀角度。传递函数G11(s)和G12(s)分别表示压缩机转速对空气质量流量和压力的影响,G21(s)和G22(s)和分别表示背压阀角度对空气质量流量和压力的影响。 传统的双PID控制架构如图1.(a)所示,其中r1、r2为控制参考,e1、e2为反馈误差。空气化学计量比和压力的闭环控制分别由两个独立的PID控制器和PID控制器实现。因此,通过双PID控制,燃料电池系统的输出可以表示为:  目前流行的解耦方法是找出G12(s)和G21(s)特征的传递函数模型,然后在控制器和的输出处引入两个基于传递函数补偿前馈补偿以达到解耦控制目的。然而,在进行补偿计算时,需要对系统的传递函数进行识别,由于系统的非线性,在不同的工作点上识别的传递函数存在工况适应性问题。  图1.燃料电池的空气供给控制原理(a)双PID框架。(b)多PID回路控制结构。 对此,我们提出了另一种反馈方案来达到解耦效果。如图1.(b)所示,在对y1和y2的控制中,增加了两个标记为Gc12(s)和Gc21(s)的PID控制器,可以表示为:  这样,每一条穿过G11(s)、G12(s)、G21(s)、G22(s)的路径都形成了对应的闭环调节,这里就包括耦合部分动态特性G12(s)和G21(s)的闭环,而双PID控制是没有涉及这部分动态特性调节的。此时Y1目前由两个闭环回路控制,分别是Gc1(s)·e1·G21和Gc21(s)·e2·G12 。Y2是由Gc12(s)·e1·G21和Gc2(s)·e1·G12两个闭环回路进行闭环控制。基于交互闭环控制,y1和y2的闭环将分别考虑彼此的动态误差及执行器的耦合性效应,实现以动制动的效果。同时,在每个PID控制模块加入模糊逻辑调节不同工况下的控制器权重,可以提升动态工况下控制适应性,保障流量-压力协同控制快速性和精确性,整体策略框架如图2所示。  图2.多模糊自适应正向解耦控制策略框架 03 实验测试及控制结果 基于快速原型控制过程,使用60kW燃料电池系统(如图3所示)评估了MFD-PID的有效性。该控制算法在MATLAB/SIMULINK环境下开发,随后编码并下载到燃料电池控制单元(FCCU)中进行系统实时控制。通过上位机LabVIEW平台进行监测和数据采集。FCU与燃料电池系统之间的通信分别采用控制器局域网(CAN)和硬连线通信(HWC)。 在实验过程中,压缩机最初由负载系统提供的600V电压启动。燃料电池输出电压建立成功后,将高压电源从负载系统转移到燃料电池端上,其依靠DCDC将输出电压提高到600V。  图3. 60kW燃料电池发动机测试台 为了进行比较,将所提出的控制策略分别与双模糊PID(DF-PID)和常规双PID(D-PID)在动态负载条件下进行了测试,并分别在实验中设置变工况自动运行。燃料电池系统在不同电流负载条件下的标定,确定了计量比和压力的控制参考量,以获得较好的输出性能。为了保证比较效果,对PID参数进行了必要的标定,并平衡波动和超调,并采用同样的PID参数进行算法横向对比。 图4为气压、ASR和空气质量流量的动态控制结果。结果表明,该控制器对计量比和压力的跟踪性能均优于DF-PID和D-PID。图5为动态跟踪放大图,其中MFD-PID保持最小超调,稳态压力波动小于0.5kpa。与D-PID和DF-PID相比,MFD-PID也能提供更精确的ASR控制。观测到的空气计量比ASR和空气质量流量波动是由质量流量传感器测量误差和外界噪声引起的,在实际应用中属于正常现象。执行器输出如图6所示,MFD-PID的压缩机转速响应更平稳,避免振荡,背压阀对负载变化响应更快,补偿了部分压缩机动态特性。  图4.空气路不同策略控制结果对比。  图5.结果对比放大图(50-90s)。  图6. 执行器控制结果。 图7 展示了使用不同控制方案下整个动态控制过程中ASR和压力的平均误差对比结果。与传统方法相比,提出的策略方法具有较低的ASR和压力控制误差。其中MFD-PID控制的压力误差比D-PID和DF-PID控制的压力误差分别减小了54.2%和28.8%,ASR控制的压力误差分别减小了36.4%和7.6%。  图7. 执行器控制效果对比。 04 文献来源 Liu Zhaoming et al. Multiple Fuzzy Adaptive Decoupled Control of High-Power Commercial Vehicular Fuel Cell Engine. 2023 IEEE Vehicle Power and Propulsion Conference (VPPC)2023. pp. 1-5. |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论