新能源汽车三电系统成本分析—动力电池

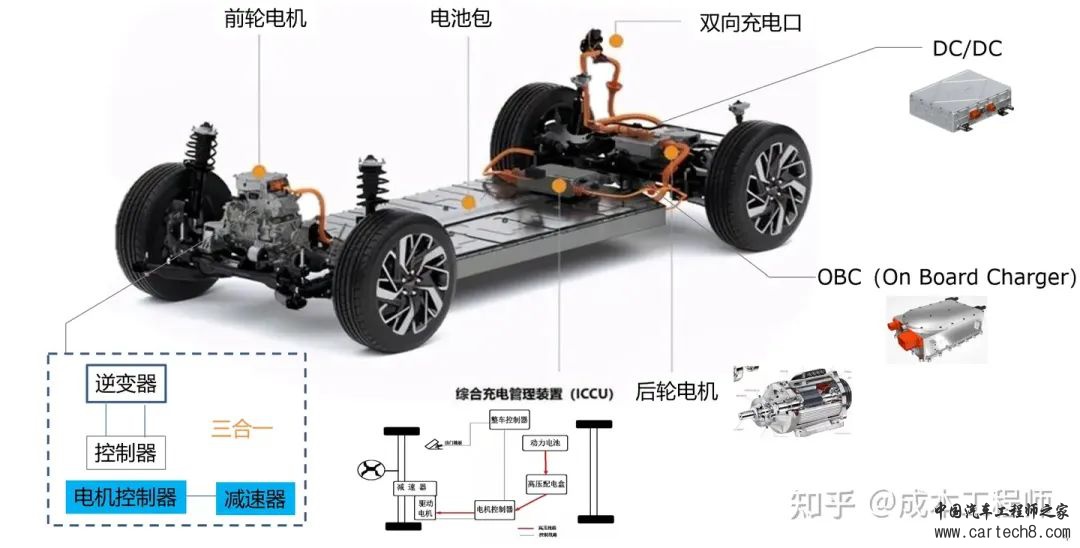

一、导入篇:新能源BEV构架二、主流电池包结构迭代更新传统电池包一般是由电池模组、热管理系统、电池管理系统(BMS)、电气系统及结构件组成,如图随着技术迭代更新,整车厂都在不断提升电池包的能量密度(wh/kg) ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

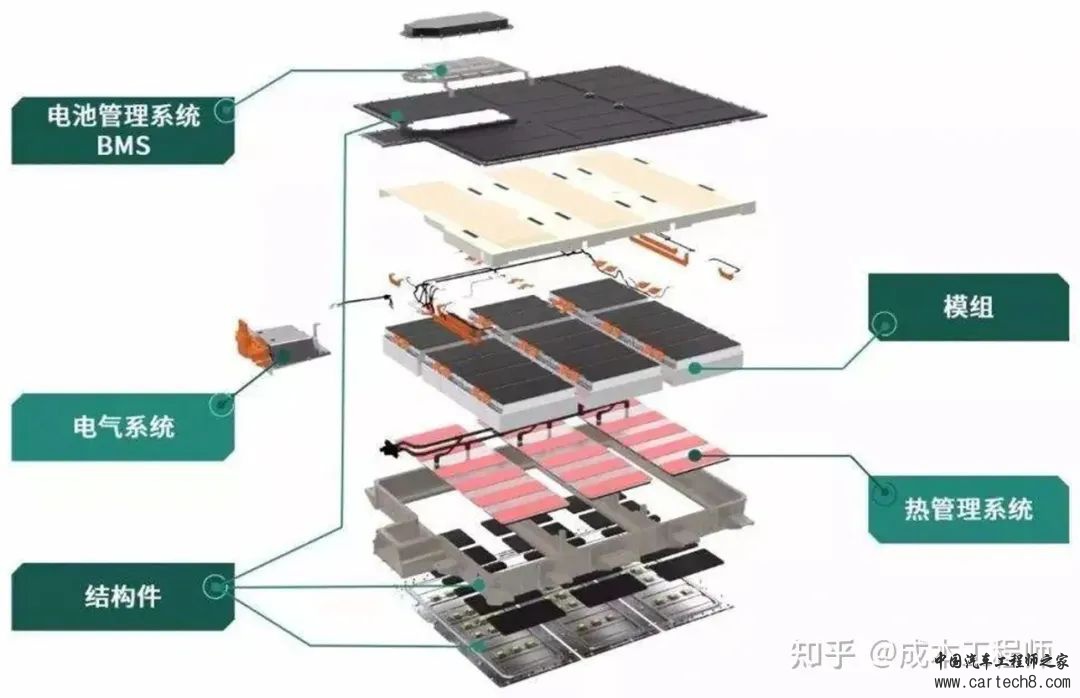

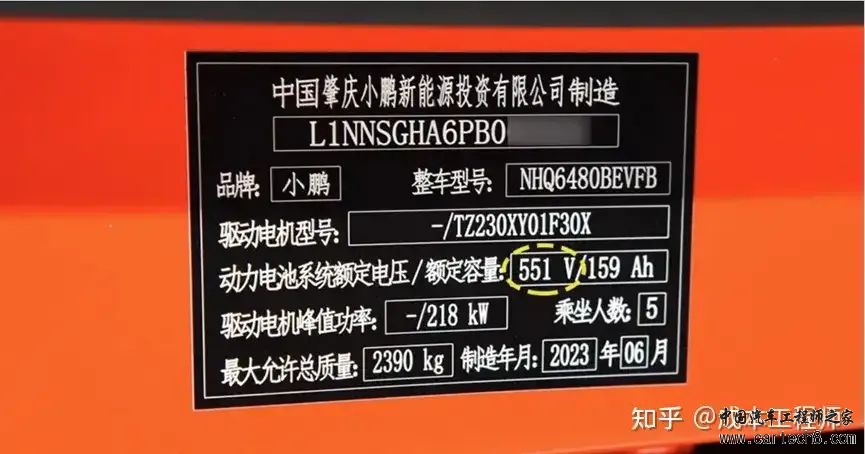

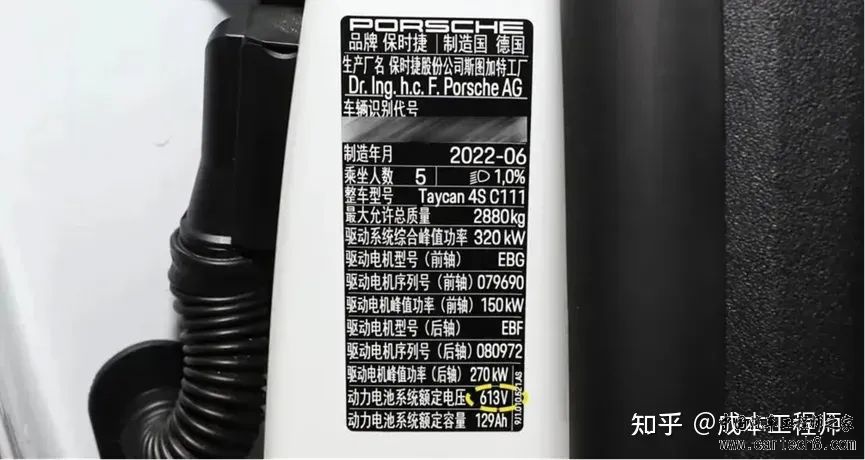

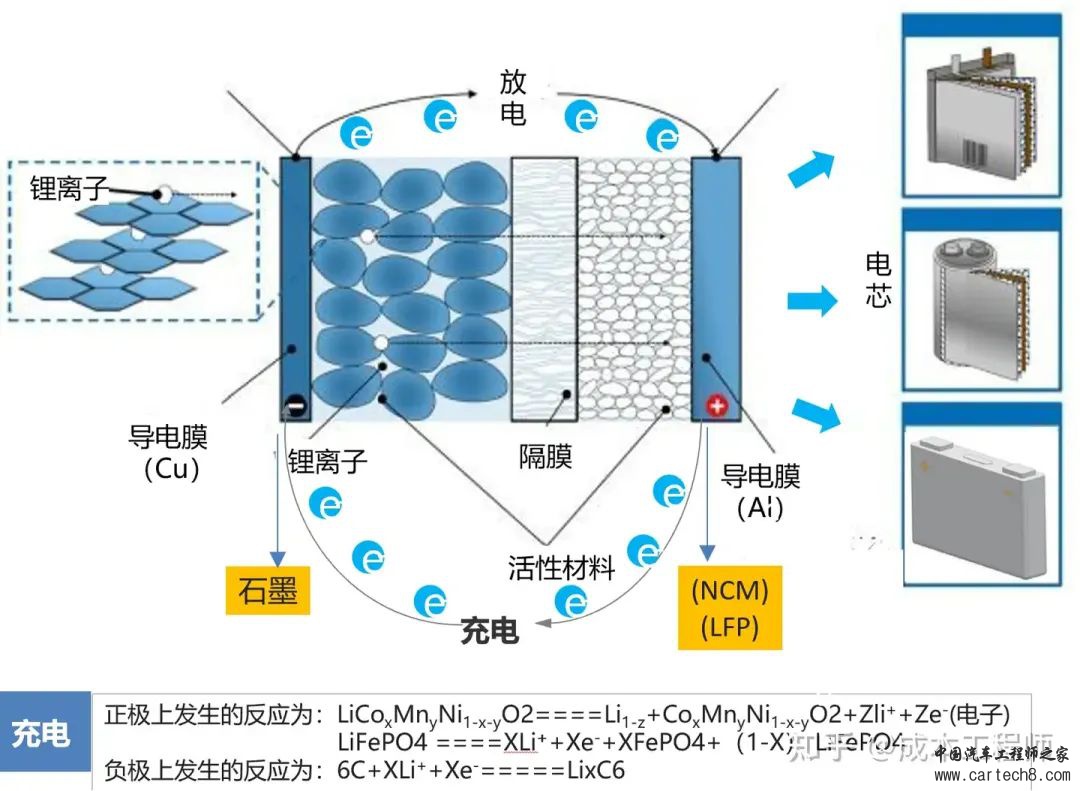

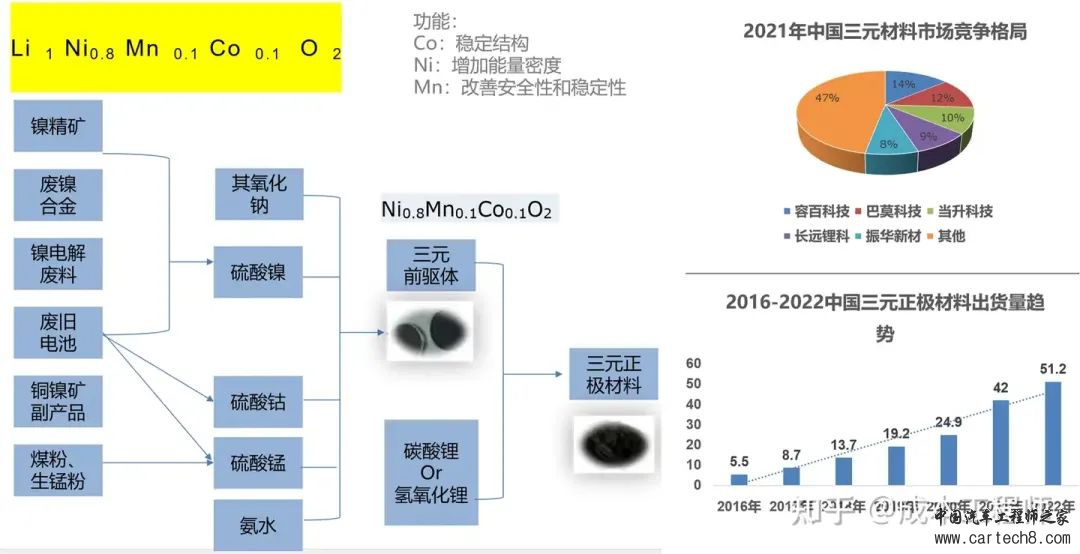

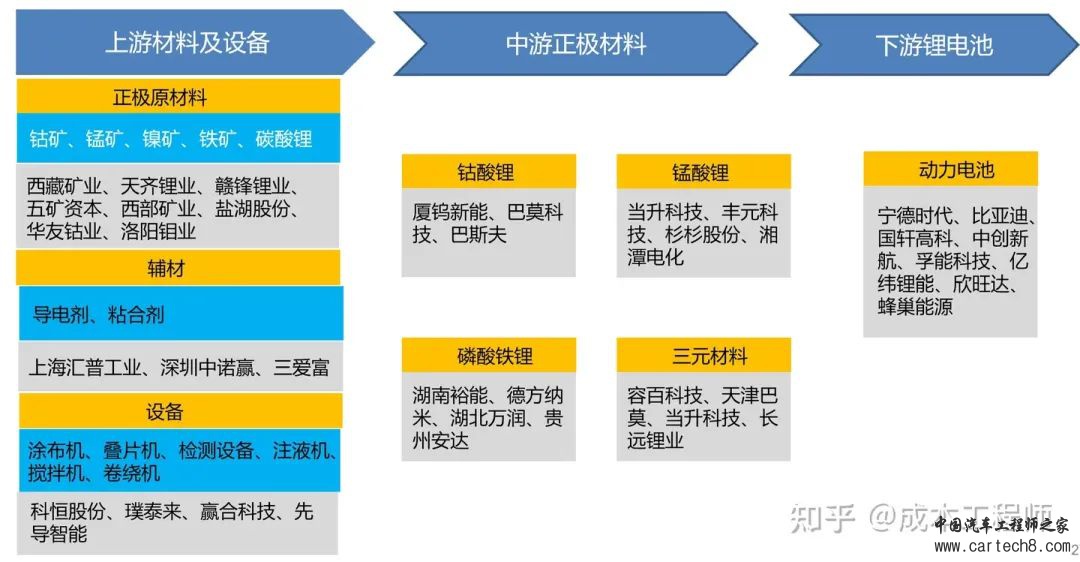

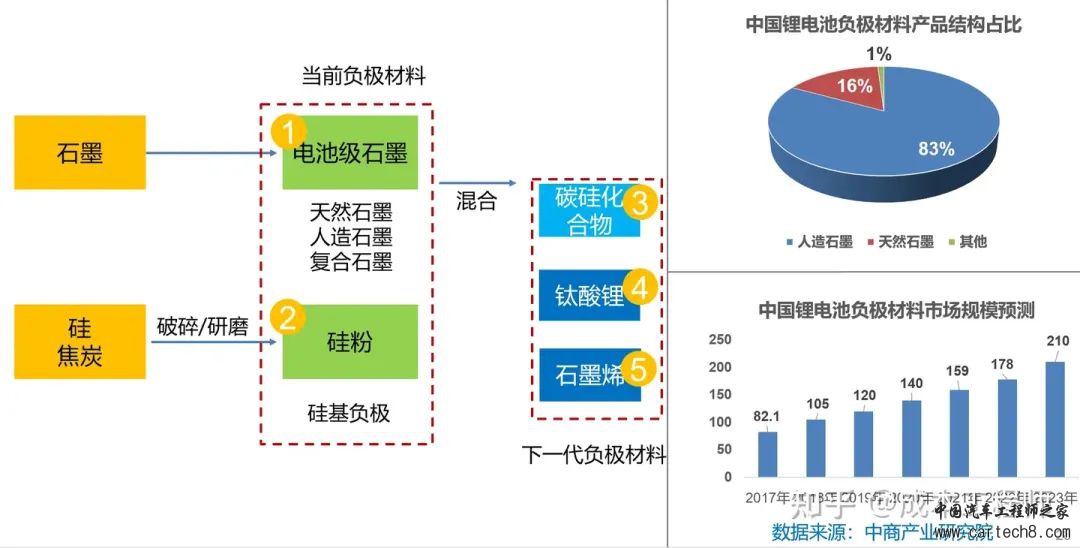

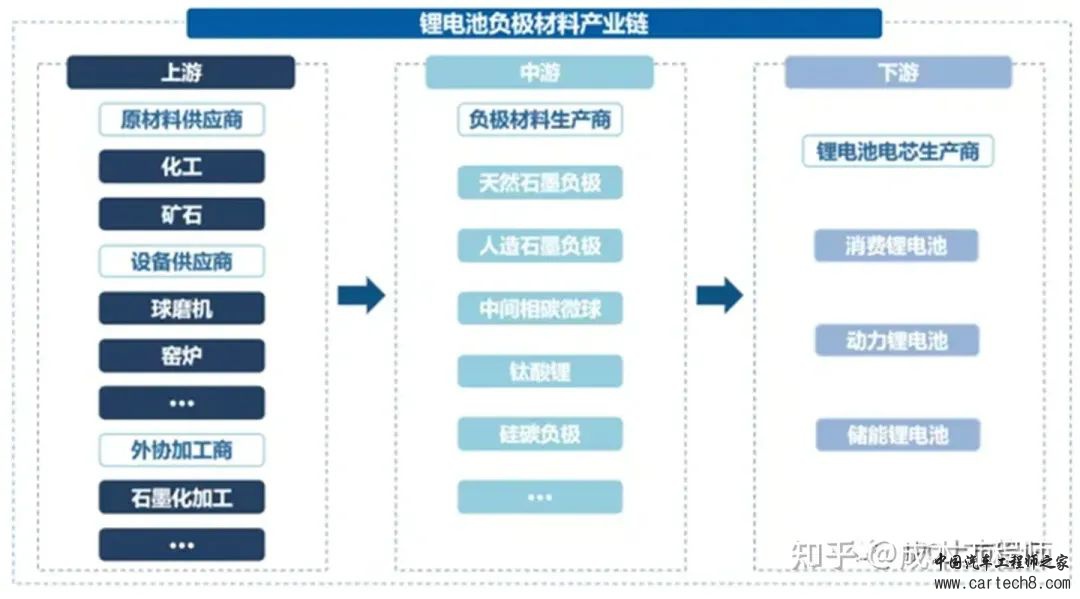

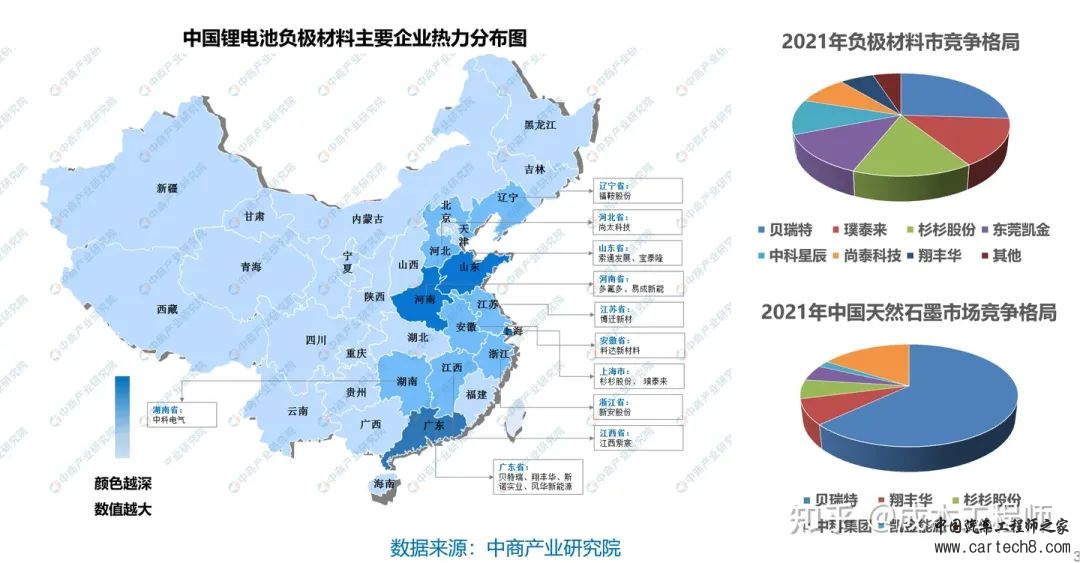

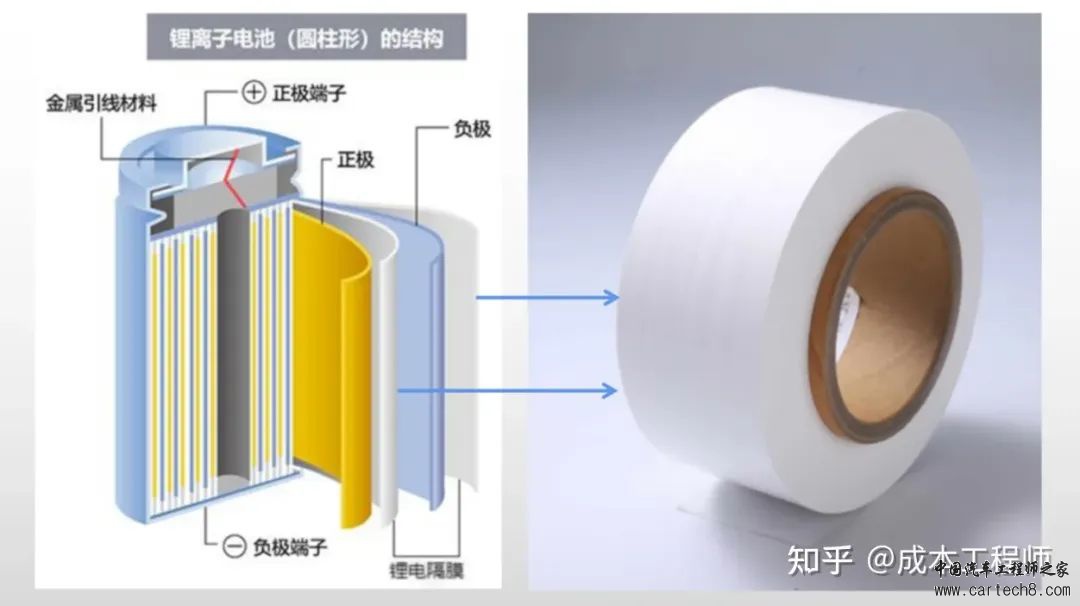

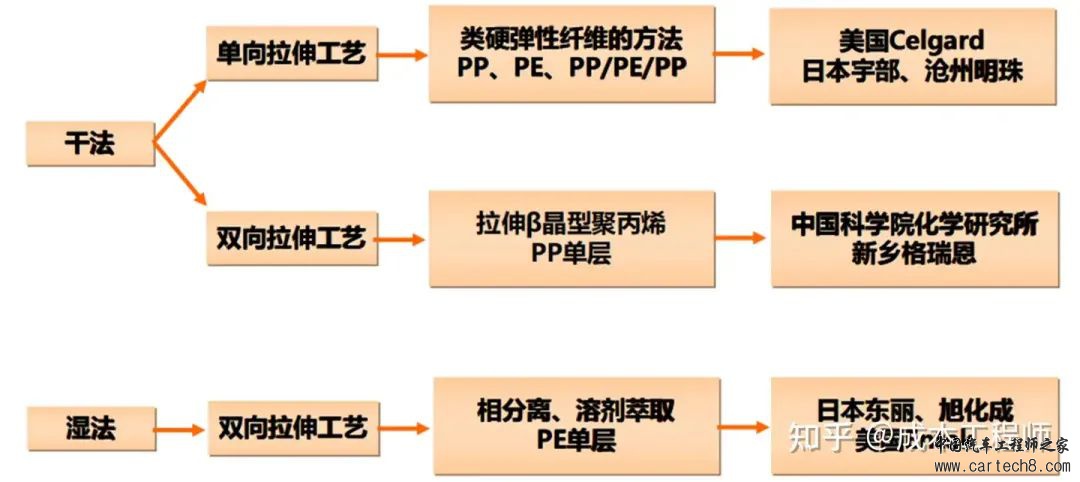

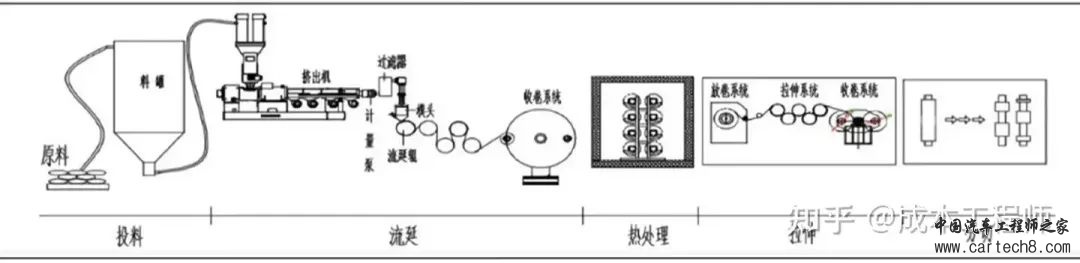

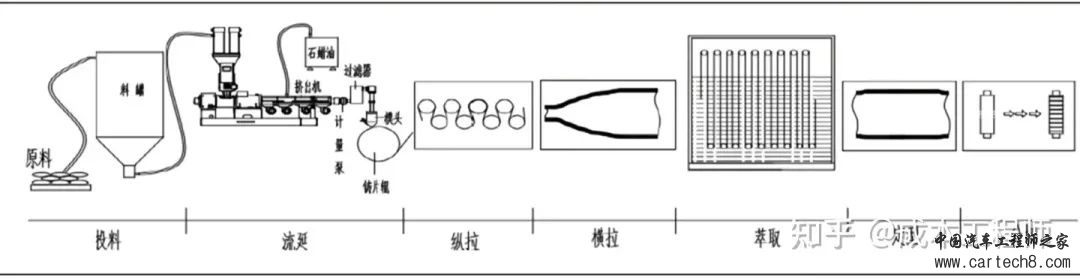

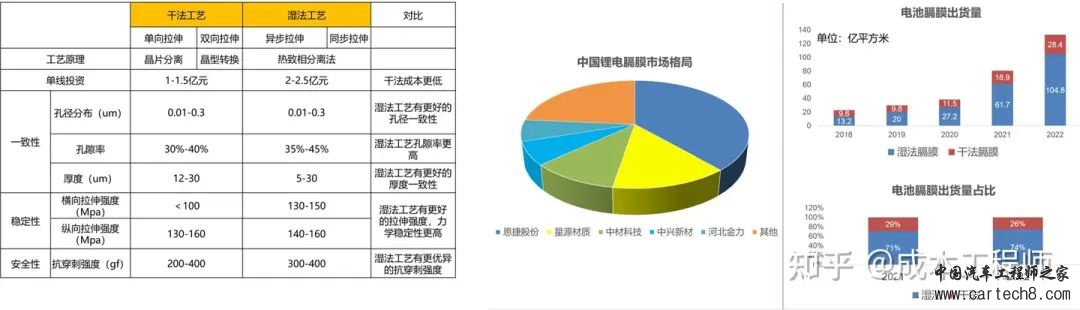

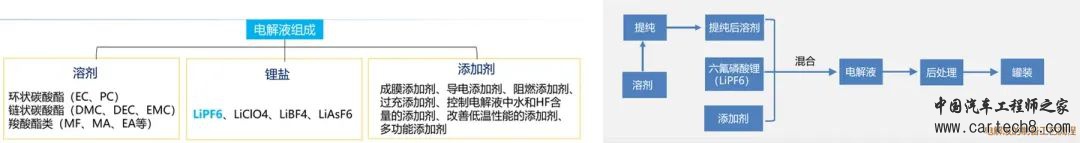

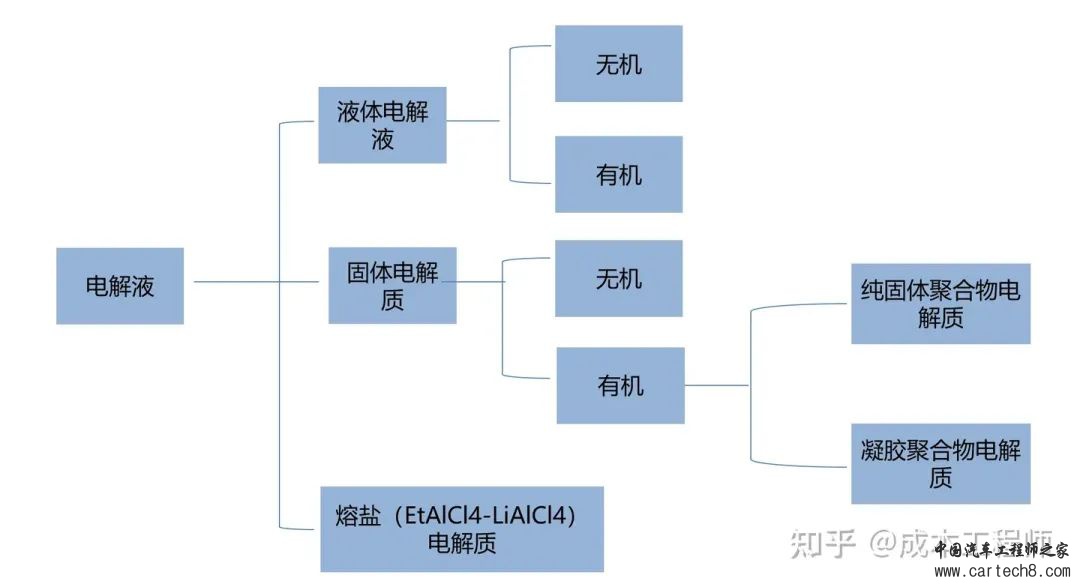

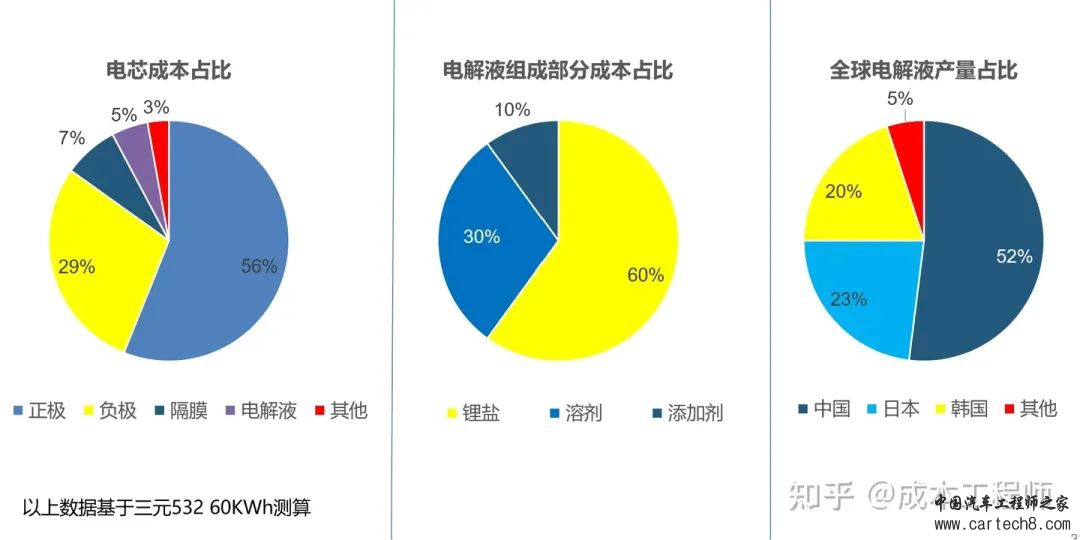

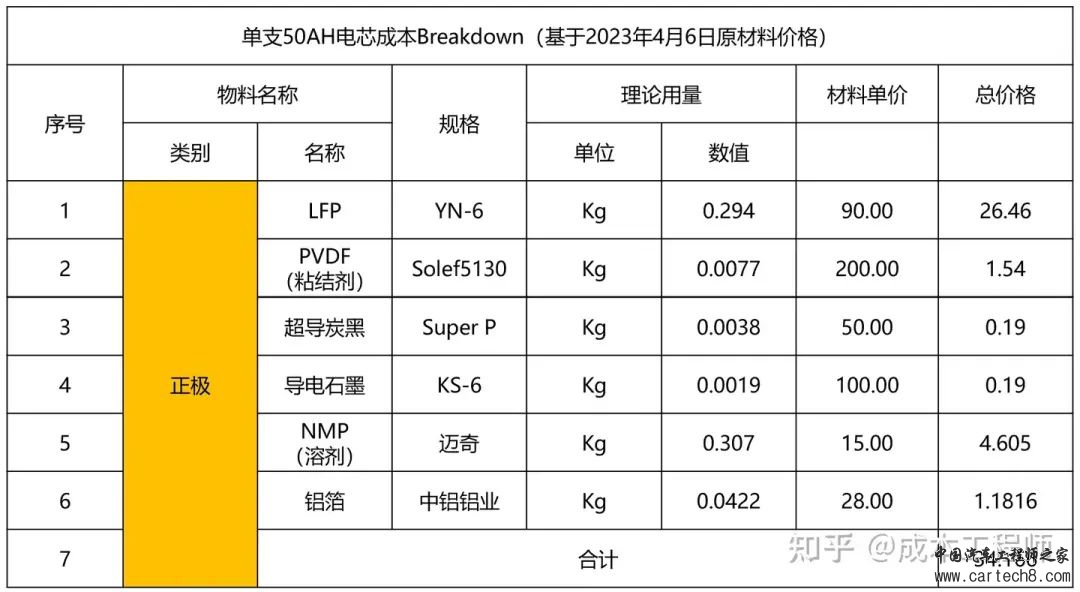

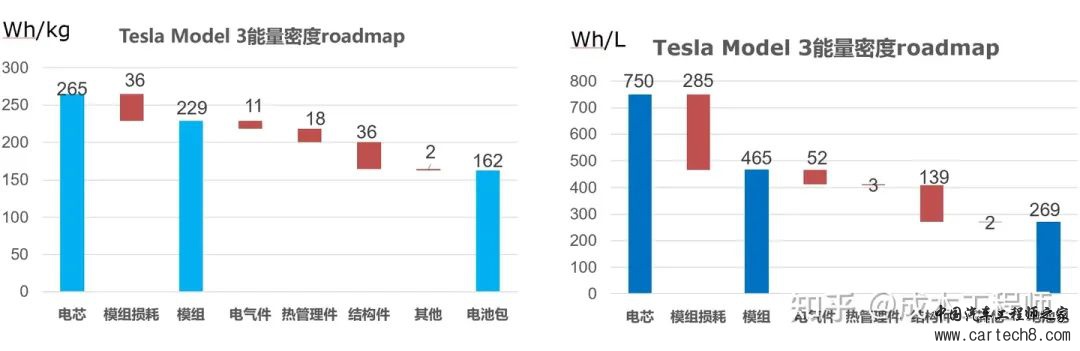

二、主流电池包结构迭代更新  传统电池包一般是由电池模组、热管理系统、电池管理系统(BMS)、电气系统及结构件组成,如图  随着技术迭代更新,整车厂都在不断提升电池包的能量密度(wh/kg),因此出现CTP和CTC等结构形式。虽然目前来看CTC在提升能量密度方面胜过CTP,但是考虑电芯直接集成到底盘会影响后期电池维修及售后成本等问题,目前主流的还是以CTP为主。    三、电池参数及其影响 电池电压主要有端电压、额定电压、开路电压、工作电压、充电终止电压和放电终止电压等。 ①端电压:电池正极和负极之间的电位差; ②额定电压:电池在标准特定条件下工作时能够达到的电压。标称电压由极板材料的电极电位和内部电解液浓度来决定的;铅酸蓄电池额定电压为2V;金属氢化物镍蓄电池为1.2V;磷酸铁锂电池为3.2V;锰酸锂电池为3.7V; ③开路电压:即电池没有负载情况下的端电压; ④工作电压:也称负载电压,指电池接通负载后处于放电状态下的端电压; ⑤充电终止电压:蓄电池充足电时,极板上的活性物质已经达到饱和状态,再继续充电,电池的电压也不会再上升,此时的电压称作充电终止电压;铅酸蓄电池的充电终止电压为2.7V左右;金属氢化物镍蓄电池为1.5V;锂离子电池为4.25V; ⑥放电终止电压:指电池再一定条件下放电时,电池电压逐渐下降,当电池不宜再继续放电时,此时的最低工作电压我们成为放电终止电压; 如果电池低于放电终止电压后仍继续放电,电池两端的电压会迅速下降,形成深度放电,这样极板上形成的生成物在正常充电时就不容易再恢复,从而影响电池的寿命。 四、800V高压和400V高压 2023年广州车展最热的词莫过于800V高压构架的快充技术,800V高压究竟是指什么?为什么新能源汽车都是高压(最低400V),而传统燃油车最多48V? 要讲清楚这个问题,要得理解为什么新能源汽车动力电池都是高压? 以一辆汽车马力400PS为例,功率就是294kw,如果是48V电压,则需要6125A,那么需要非常粗的线束,市面上时找不到这么粗线束的,因此为了能达到相应功率(P=U*I),就需要提升电压,如果能达到388V,则电流只有758A,因此电池都是高压电池。 因此,大家所谓的800V高压构架,其实是指电池额定电压超过400,在576-800V之间都可指800V高压(当然整个电器构架都要耐800V的高压,比如MCU、OBC、DCDC等广义范围的电控都需要耐800V高压),因为800V本身值得就是一个区间范围,比如小鹏G6的电池额定电压只有551V,但是官方宣传却是800V平台;  最早宣传采用800V的保时捷Taycan,它的Turbo版额定电压为723V,最大工作电压为854V;而更便宜的Taycan 4S 额定电压只有613V,按照1.2倍的最大工作电压计算,Taycan 4S的最高电压预计在735V左右。  目前,国内的充电桩大部分都是500V和750V,如果电动车的电池额定电压超过了750V,那就意味着750V充电桩无法充电。于是就需要在车上额外配备升压系统,把充电桩的电压提高到750V以上。 电动车想要实现更快的充电速度、更长的续航、以及更低的成本,的确需要采用高压平台,而800V正好是目前比较理想的方案。未来,随着950V充电桩的普及,800V一定会成为大部分电动车的标配,届时大家可能就不会再抱怨电动车充电速度慢了。 800V高压比400V贵很多吗?目前来看应用800V平台架构,需要对其核心三电技术以及功率器件的耐压、损耗、抗热的要求更高,成本会有所增加;但是,800V电压平台相比400V电压平台的充电电流更小,带来的是电器件、高压连接器的载流更小,发热更小;从而使得高压线规格降低,使用量减少降低成本,减少重量;电驱系统电压更高,相同的输出功率下,电流更低,铜线圈变细,电机线圈匝数增加,电机转矩减小,体积减小;从长远来看,随着800V的普及,800V电气构架可能成本会更有优势。 五、电芯类型及优缺点      六、电池工作原理  七、电芯正极活性材料制造工艺及产业链   八、电芯负极活性材料制造工艺及产业链    九、电芯隔膜制造工艺及产业链 锂离子电池隔膜是一层微孔均勾分布的多孔薄膜,位置处于锂电正极材料和负极材料之间,起着阻止正负电极直接接触、防止电池短路以及传输离子的作用,是保障电池安全并影响电池性能的关键材料。虽然隔膜并不直接参与电池的电化学反应,但其性能却影响电池的界面结构、内阻等性质,进而影响电池的能量密度、循环寿命和倍率等性能;隔膜的热稳定性还决定着电池工作的耐受温度区间和电池的安全性。理想的电池隔膜应具有良好的绝缘性、力学强度、电化学稳定性和热稳定性,以及高孔隙率和适宜的孔径,对电解液具有良好的湿润性和吸附性能。  高端的三层PP/PE/PP复合隔膜领域,只有美国等少数国家拥有成熟的生产技术和相应的规模化产业。这种隔膜通过三层共挤技术进行流延基膜的生产,它既有普通干法单拉PP隔膜的高孔径均匀性和高熔断温度,又拥有湿法PE隔膜低闭孔温度的优势,使得电池的安全性能得到提升。 锂离子电池隔膜制备的核心工艺为微孔制备技术,根据其工艺的不同主要分为干法工艺、湿法工艺和纺丝工艺。干法与湿法的区别主要在于生产过程中是否需要溶剂。     十、电解液制备工艺及产业链 1、电解液主要成分是LiPF6(六氟磷酸锂)、添加剂、溶剂,其制备提纯工艺如图:  2、电解液种类  3、电解液成本占比  十一、电芯成本分析模型 以50Ah磷酸铁锂电芯为例     单车60KWh的电芯成本为=102.371*60000/(50*3.2)=38389元目前展示的只是最终的数据和算法,实际上正极活性材料、负极活性材料、电解液、隔膜及其他附件的用量和单价都有Nowhow的算法。 十二、电池降本路线 1、标准化设计:  2、结构创新:通过结构升级不断提升电池包的能量密度  3、材料创新:不断提升锂离子电池能量密度是中短期技术路线,除此之外,正极减钴甚至是无钴、负极加硅、电解液向固态发展也未来的主要方向  4、新能源产业链创新,原材料价格可控寄希望于循环利用

https://www.zhihu.com/people/mu-yang-45-12 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论