基于MCGS,PLC电控喷油器检测台的研制

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

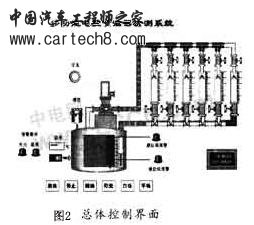

l 引 言 电控喷油器是汽油机电控喷射系统中的核心部件之一,其性能直接影响到发动机的经济性、动力性和排放性。电控喷油器的性能是决定电控系统设计的重要因素,直接影响燃油控制单元的精确性。为了进一步研究汽油机电控技术,也为了适应喷油器的批量生产的需要和发展,就需要研究和开发能够评价和测试电控喷油器特性的装置和设备。 世界各发达国家的油泵油嘴行业已基本淘汰了用人工来判别喷油器好坏的方法,而代之以性能实验台来进行全自动检测,测量准确、精度高、测量条件一致性好,全部参数定量表示、严格且可靠,无需人工干预、效率高,并定性定量判别喷油器好坏。他们都拥有了全自动性能试验台,这为其新的汽油机控制系统的开发和为其产品在全世界通行提供了可靠的保证,但其技术对发展中国家是严格控制的。目前,国内油泵油嘴行业普遍采用人工方法,用眼看、耳听、手摸的方法来判别喷油器的好坏,劳动强度大,工作条件差,个人的经验和劳动态度占了很大比重,因此主观性强,产品的质量得不到严格保证。本文设计了一种基于组态软件与PLC的电控喷油器的检测台。此设计不同于传统的单片机检测台,具有可靠性高、稳定性好等优点。 2 系统方案 2.1 系统组成 整个检测系统由如图1所示的上位机、下位机(PLC)、6个电控喷油器、油泵、电磁阀等部分组成。上位机的组态软件(MCGS)通过串口同步通信的方式(RS 232/RS 485)与PLC进行通信,并监控的所有的存储器、控制器及I/O接口的状态,以变量值的形式传输到计算机上,供上位机使用、处理。

2.2 MCGS组态软件 MCGS即"监视与控制通用系统",是一套32位工控组态软件,集动画显示、流程控制、数据采集、设备控制与输出、网络数据传输、工程报表、数据与曲线等诸多强大功能于一身,并支持国内外众多数据采集与输出设备,是为工业过程控制和实时监测领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的特点。MCGS工控组态软件的功能和特点可归纳为:概念简单,易于理解和使用;功能齐全,便于方案设计;实时性与并行处理;设立"设备工具箱",针对外部设备的特征,用户从中选择某种"构件",设置于设备窗口内,赋予相关的属性,建立系统与外部设备的连接关系,即可实现对该种设备的驱动和控制;"面向窗口"的设计方法,增加了可视性和可操作性;利用丰富的"动画组态"功能,快速构造各种复杂生动的动态画面;引入"运行策略"的概念;支持OLEAutomation技术。 运行时,MCGS通过对现场实时数据的采集、处理,并以动画显示流程控制、报警处理和报表输出等方式,方便工作人员进行现场操作。 2.3 西门子S7-200系列PLC S7-200是西门子公司开发的小型PLC,适用于各行各业,实现各种场合中的检测、监测及控制的自动化。S7-200系列的功能强大,无论在独立运行中,还是相连成网络皆能实现复杂控制功能。 3上位机的软件设计 3.1控制界面的设计 整个系统的总体控制界面如图2所示:

在图2中,对现场检测台的各喷油器的工作状况,油泵的工作状况,灯光的开启与否等进行模拟及监控。若用户按下"自动"按钮时,将出现下面的自动检测控制界面,如图3所示。

在自动检测中,"自动程序选择"栏中的编号1,2,3,4,5,6对应的是预先编好的检测程序,用户根据不同类型的喷油器的不同的检测需要,对6种不同的检测方案进行选择,选择后再按下"自动"键,检测台将会按照用户选择的编号依次对喷油器执行相应的检测。若在检测过程中,按下了"暂停"键,检测将会被中断,再次按下"暂停"键,检测将从刚才中断处开始继续对喷油器进行检测;如果按下了"停止"键,检测将停止,对检测台相关的控制进行复位。 一般情况下,对喷油器进行自动检测即可满足喷油器的所有检测要求.但有时仍会需要进行特别的检测,此时可在图2的界面上按下"手动"键。将会出现如图4的手动检测界面。 在手动检测中,用户先输入需要检测的相关参数如次数、周期、脉宽。再按"手动"键,检测台将根据用户的要求进行检测。如果需要使喷油器常开,进行常喷检测,则在时间对应的输入框内输入所需的持续检测时间,然后按"常喷"键即可。手动检测界面中的"暂停"和"停止"按件的功能与自动检测界面的相同。 3.2 PLC的设备组态 在设备窗口中,通过设备工具箱,选择父设备为通用串口父设备,选择"西门子一S7-200PPI"为子设备,并在设备属性窗口中分别对串口的相关参数及PIC的内部相关元器件进行选择和设置,在通道连接窗口中进行PLC元器件与变量的匹配。保存设备窗口完成组态软件对PLC设备的组态。 4下位机的程序设计 下位机(PLC)负责接收组态软件发送的指令,对检测台进行相关的控制,如进行高速脉冲输出,计算脉冲个数,回油阀的开启关闭等。系统程序分为3部分:主程序、子程序、中断程序。下面是部分主要程序的代码: Network 1 //油泵PwM波控制程序 LD SM0.O MOVB 1 6#CB,SMB67 MOVW VWlO.SMW68 MOVW VW20.SMW70 PLS 0 Network 2 LD SM0.O MOVB 16#E8,SMB47 HDEF 1,1 MOVD +O.SMD48 MOVD VD3.SMD52 ATCH INTO,1 3 ∥观察及回油子程序 Network 1 LD M7.2 A M7.3 TON T37.200 Network 2 LD T37 S Q0.1。1 Network 3 LD QO.1 TON T38,200 5 结 语 本系统在实际应用中,体现出抗干扰能力强、稳定性好的优点。避免了在传统的单片机检测系统中常出现的电磁阀干扰使检测结果可信度降低的现象。对于新开发的喷油器,只要根据不同的性能要求修改程序,且无需对程序进行过多地测试即可迅速投入使用,有利于新型喷油器的开发。同时,只要添加I/O模块即可实现多台检测台同时进行检测,提高了生产率,也就提高了经济效益。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论