知道这些偷工减料招数 就是骨灰级专家

作者:三石侃車 基于汽车成本控制因素,部分中低价位车型存在结构缺失的现象,我们把这一现象称之为“偷工减料”。您知道厂家都有哪些手段么?

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

基于汽车成本控制因素,部分中低价位车型存在结构缺失的现象,我们把这一现象称之为“偷工减料”。您知道偷工减料都有哪些手段么?后防撞梁的缺失?顶棚没加强筋?使用非环保材料?说不出10个就算不上骨灰级专家。如果您自测级别不够想继续晋升的话,那就跟着笔者一起打怪升级,我也将6年来所积攒的积蓄一次都告诉您。不同的偷工减料手法对人体危害、安全危害以及成本节省的多少都是不同的,其中也有难易之分,根据多年来的拆车经验笔者把它们按照不同级别分为初级、中级、高级和骨灰级。首先,我们先来看初级的玩法。 初级玩家偷工减料手法 劣质的沥青材质止震贴 人体危害指数:☆☆☆☆ 安全危害指数:无 察觉难度:☆☆ 成本节省:☆☆☆ 沥青材质是一种常见的止震材料,大多数中低价位车型都在使用它,譬如白车身底部、顶棚、门板、后备箱等位置。止震贴的作用就是为了消除车内噪音而设计。劣质的沥青材质在长时间炙烤下易挥发有害气体,对人体危害较大。而且该材质抗老性和耐久度不如丁基胶材质,如下图所示的沥青贴片,已经出现龟裂和严重下垂的现象。

泡沫材质后防撞梁 人体危害指数:无 安全危害指数:☆☆ 察觉难度:☆☆ 成本节省:☆☆☆☆ 曾经的日产、大众、福特等品牌在低端车型的后防护结构上下了不少功夫,将原本应该标配的金属防护杠减配成泡沫材质,为整车节省了不少成本。即便是整车增加一元钱成本,对于汽车厂家来说都是需要考量的。金属防护杠与泡沫防护杠之间的成本差如果以50元计算,整车年销量100万辆,那么企业将节省出5000万元白花花的银子。金属防撞梁的缺失虽然对人体并无危害,对安全危害也并非致命,但该有的没有那就是造车态度的问题。

玻纤制品防撞梁 人体危害指数:无 安全危害指数:☆☆ 察觉难度:☆☆ 成本节省:☆☆ 虽然玻纤制品防撞梁在强度和防护方面可与金属防撞梁做等效设计,但可维修性、回收性方面较差,而且成本也低于金属材质。目前使用玻纤制品作为防撞梁的只有北京现代和东风悦达起亚,曾经所拆解的进口现代车型身上并无玻纤制品身影。

复合材质隔音棉 人体危害指数:☆ 安全危害指数:无 察觉难度:☆☆ 成本节省:☆☆☆ 所谓复合棉材质就是各种碎布头、线头、棉花等非医疗废物,经过高温热压处理再次形成的材质。非医疗废料所制成的填充棉与原生棉之间只是成本之间的差别,对人体健康程度是相同的。

线缆防护不周 人体危害指数:无 安全危害指数:无 察觉难度:☆☆ 成本节省:☆☆ 全程防护的电缆在防潮、防割以及耐久度方面远胜于使用电工胶布稀疏缠裹(下图所示)方式。电缆防护是否完善与技术毫无关系,更多是体现出厂家在造车理念上的精细程度,以及成本方面的控制。

底盘防护缺失 人体危害指数:无 安全危害指数:无 察觉难度:☆ 成本节省:☆☆☆ 底盘隔热、防腐以及管线防护等方面统称为底盘防护。底盘防腐可提高底盘钢板进行防锈防腐蚀保护;底盘隔热可防止排气管热气传入车内;管线防护对底盘电缆进行保护,防止磕碰损坏。以上这些防护的等级与车辆价格和成本有直接关系,价位越低做得越差。接下来,我们晋级到中级玩家。

中级玩家偷工减料秘籍 车门缺少防撞梁 人体危害指数:☆☆☆☆ 安全危害指数:☆☆☆☆☆ 察觉难度:☆☆☆☆☆ 成本节省:☆☆☆☆ 车门防撞梁为提高车辆侧碰防护,在碰撞过程中防止车门自行打开而设计。在众多拆解车型中,约6款存在防撞梁结构缺失问题。而在这些车型中,绝大多数在C-NCAP碰撞测试中,后门都有自行打开的现象(碰撞过程中车门自行打开,车内乘员易甩出车外)。门板防撞梁对车辆安全危害性极大,而且不容易察觉,节省出的成本也是很高的。客观的说,在防护结构上下黑手的厂家都很无德。

非全景天窗版无顶棚加强筋 人体危害指数:无 安全危害指数:☆☆☆ 察觉难度:☆☆☆☆ 成本节省:☆☆☆☆ 为了提高顶棚强度,非全景天窗车型都会在顶棚中央和后侧设计主、副加强筋提高顶棚强度。我们拆解某些低配无天窗(高配为全景天窗)车型时,发现顶棚加强结构存在缺失现象,而海外版并无问题。门板加强筋和顶棚加强筋仅是中级玩家偷工减料的手段,比较容易被发现,下面我们继续升级到高级玩家。

高级玩家偷工减料秘籍 车门内侧钢板拼接 人体危害指数:无 安全危害指数:无 察觉难度:☆☆☆☆ 成本节省:☆☆☆☆☆ 以前我们会把车门分为拼接和一体冲压两种工艺,随着厂商工程师们越来越会算计,我们不得不增加一个工艺名称叫“非一体冲压工艺”,该工艺隐蔽性极高。“非一体”是指门体与门框之间使用整张钢板制成,门体内衬钢板由两种不同厚度钢板拼接而成。通过激光焊接工艺将两块不同厚度的钢板形成一体,然后再进行冲压。由于车门铰链位置需要承受更大的强度,所以靠近车门铰链位置区域使用厚度较大的钢板,而靠近车门边缘的区域承载力相对较小,使用比较薄的钢板,车门采用这种工艺的目的就是为了降低材料成本。

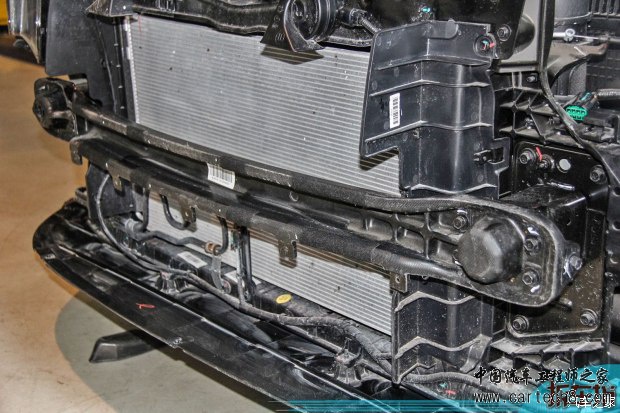

复合式全框副车架 人体危害指数:无 安全危害指数:无 察觉难度:☆ 成本节省:☆☆☆☆☆ 元宝梁和全框式是比较常见的副车架结构,前者结构简单成本低、重量轻;后者结构复杂、重量大且成本高;而“复合式全框”结构,由元宝梁副车架衍生而来,在元宝梁结构两侧各增加一根纵向加强结构,直至水箱框架两侧。形成全框式结构,各加强部位使用螺丝连接。该结构能够等同于全框式副车架的强度,总体重量也会轻于全框式结构,而成本却远低于全框式。最后,我们将继续晋升到骨灰级别的算计手段。

骨灰级玩家偷工减料秘籍 车身侧钢板拼接 人体危害指数:无 安全危害指数:无 察觉难度:☆☆ 成本节省:☆☆☆☆☆ 非一体冲压的车身侧钢板万里不挑一,如下图所示的车身侧钢板为拼接结构,前后门框共计6个断层,钢板拼接处使用点焊工艺进行连接。该工艺的主要目的就是降低磨具成本和材料成本,总之就是“控制”成本。一体式侧板需要很大的冲压磨具,而拼接的需要几个小磨具尚可。有关安全方面我们还是要从两个方面来分析,从数据和客观的角度,拼接侧板对整车白车身强度、被动安全影响并不大,外蒙皮钢板以装饰为主,对结构起到加强的钢板布局在中间夹层。一体成型侧板的美观度比拼接优秀。如果从简单暴力主观角度,拼接工艺多少会有点影响,这就像是好好的一件儿衣服,您非要嘁哩喀喳的剪成小碎布,然后再缝上,效果能一样?

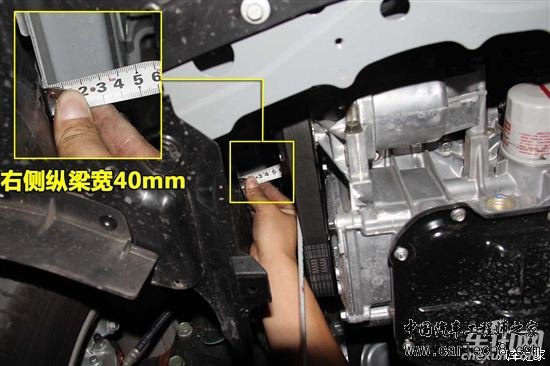

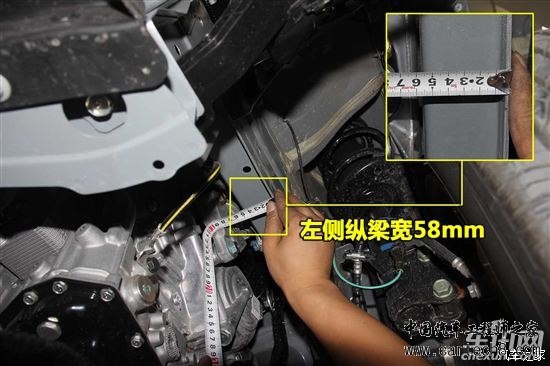

左右纵梁不等宽 人体危害指数:无 安全危害指数:☆☆☆☆☆ 察觉难度:☆☆ 成本节省:☆☆☆☆☆ 已拆解的左右前纵梁不等宽车型中,全部为左侧纵梁宽度大于右侧。追其原因是因为C-NCAP正面40%重叠可变壁障碰撞的考试项目测试左侧(驾驶员一侧)。发生碰撞时左侧纵梁受到冲击力最大所以设计较宽,而右侧纵梁不在考试范围。的确这种卑劣的手段也被美国高速公路安全保险协会(IIHS) 发现,他们准备修改其最为严格的正面偏位碰撞测试程序(40%偏置碰撞),由左部碰撞改为右部碰撞。为了防止制造商不均衡的结构加固。这一标准的改变,估计会有不少厂家泪流满面。正所谓魔高一尺道高一丈,只有高标准严要求的前提下,厂家才能不情愿的提高自身标准。

总结:按照难易程度,笔者把12种车身结构和用料方面的偷工减料手段按照初级、中级、高级和骨灰级进行分类,这些手法如果您都熟记在心,绝对能称得上半个专家。相信在未来的车型设计中,各厂商工程师会不断的创新出更隐蔽的手法。所谓魔高一尺道高一丈,我们也会在以后拆解中发现并发布那些汽车设计的阴暗面。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共1条 发表评论发表我的评论