高感官质量要求下,汽车仪表板如何选材

汽车仪表板是集安全性、功能性、舒适性与装饰性于一体的零部件。其作为驾驶室中安装各种指示仪表和点火开关等的一个总成

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

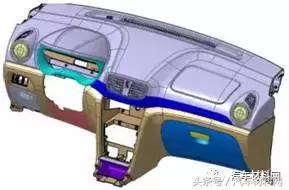

汽车仪表板是集安全性、功能性、舒适性与装饰性于一体的零部件。其作为驾驶室中安装各种指示仪表和点火开关等的一个总成,随时反映车辆行驶状态。同时还对空调系统、电子音响系统、灯光系统等进行控制。随着汽车行业发展,仪表板作为重要的汽车内饰件之一,消费者在舒适、美观、轻量化、低气味等方面提出了更高的要求。那么,汽车仪表板到底该选用何种材料呢?

仪表板一般分为硬塑仪表板、吸塑仪表板和半硬泡软质仪表板三类。硬塑仪表板一般以注塑工艺制成,因其工艺简单、投资低等优势而被广泛应用,尤其是中低档车。吸塑仪表板是在注塑或压制骨架外吸附并粘结或在注塑时复合表皮,使其外观有皮质感。半硬泡软质仪表板则是在表皮和骨架之间填充聚氨酯泡沫,既提高触感又增加吸收能量的能力。

新材料助力新发展 仪表板是集安全性、功能性、舒适性与装饰性于一体的零部件,在材料选择方面,需要具有足够的刚性、耐冲击性、耐高低温性、耐老化磨损性能等。通常,硬仪表板采用PP、PC、ABS、ABS/PC等材料一次性注射成型,常用于轻、小型货车和大货车、客车上。软质仪表板由表皮、骨架、缓冲层等构成。一般采用PVCPVC/ABS或PVC表皮+ABS或PP骨架+发泡缓冲层。

但随着材料技术的不断发展,新型材料如TPU、TPO、GTM复合材料等也逐步应用到汽车仪表板中。 TPO材料:因TPO和PP具有较好的相溶性而且容易回收利用,用TPO替代传统PVC作为表皮材料,形成的TPO表皮+改性PP骨架+PP发泡材料构成的仪表板逐渐成为热点,实现了材料的可回收再利用。 TPU材料:与PVC 相比,TPU具有更好的抗紫外线和长期热老化性能,一般采用搪塑工艺形成TPU搪塑表皮。材料密度更小,而且不含有害物质,更加环保。但TPU价格昂贵,从而使TPU搪塑表皮成本很高,这也是限制其应用和发展的主要原因。 Bayer 公司和Textron汽车公司共同开发了热塑型聚氨酯(TPU)仪表板面层Texin DPT-3014,以取代PVC,并用于Chrysler Concorde,Chrysler LHS,Chrysler 300M 等车型上。 GTM复合材料:GMT材料属于热塑性复合材料,以热塑性树脂作基体,用短切玻璃纤维毡或连续玻璃纤维毡作增强材料,最外层为基体树脂,中间为树脂层和增强材料层交替铺叠所形成夹层结构。制品耐冲击、耐疲劳、防腐性能好,生产周期短、生产率高,设计自由度大,易于实现复杂制件一次成型;被损坏制品易于修复。 真皮:真皮作为仪表板表皮材料具有绿色环保的性能优势,但其使用成本一般较高。目前主要应用在高档仪表板上。其造型豪华美观,手感舒适,安全环保,与驾乘人员的相容性好,主要有直接包覆在骨架上、包覆在发泡上、先包覆软层再包覆真皮、真皮直接发泡成型四种成型工艺。 2新工艺引领新风尚 搪塑工艺:搪塑工艺是当前一项成熟并使用广泛的成型工艺,其加工成型工艺简单,是目前应用最广的工艺。目前搪塑模可采用的皮纹也越来越广,如缝纫线(Stitch Line),主要的环保新材料有热塑性聚烯烃(TPO)、热塑性聚氨酯(TPU)粉料。 PU表皮模塑成型工艺:PU模塑表皮是一种PVC材料的理想替代材料。其设计柔性高,可生产边角曲率接近0的仪表板;花纹结构不受限制;优良的物理机械性能、优良的抗老化性能;优良的气味、低散发特性,雾化量<1mg。 PUR喷涂工艺:PU喷涂是另外应用比较广泛的表皮工艺,这几年也得到迅速的发展。PU喷涂成本高于PVC搪塑,但低于TPO吸塑表皮和TPU搪塑。和PVC搪塑表皮相比,PU喷涂表皮无毒、气味低、雾度低,低温性能也更好。但它难回收,原材料成本也较高。

汽车仪表板发展新趋势 触觉舒适化:采用发泡材料作为缓冲层,提升柔软度,优化舒适性。 外观多样化:仪表板作为重要的内饰件,在满足机械性能要求的同时还要求有美观多样的外观。搪塑、阴模、内模压纹等工艺逐渐实现了产品外观的多样化。 材料环保化:仪表板作为汽车内饰件也是影响车内空气质量的一个重要部件。低气味、低散发、可回收的新型环保材料将越来越受青睐。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论