丰田Toyota Way 基本思路

正是所谓的“一粒沙中见世界,一朵花里见天堂”,虽然TOYOTA WAY 表面所包含的是如此朴素平凡的词汇, 但其背后的含义以及在工作中的体现和延展却意味深长。下面仅以改善为例作一说明。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

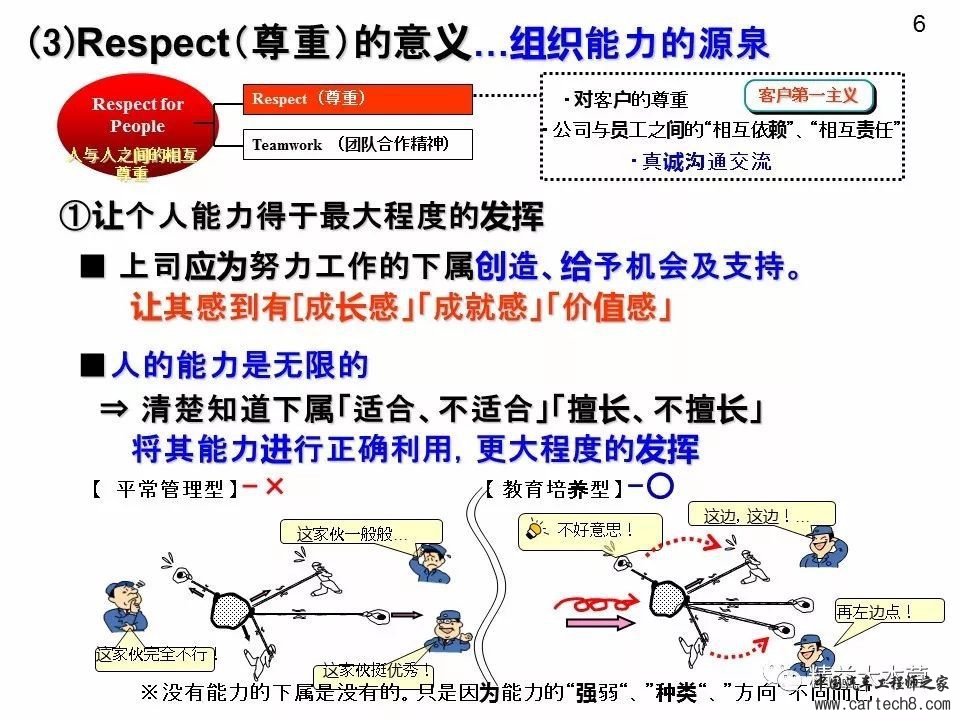

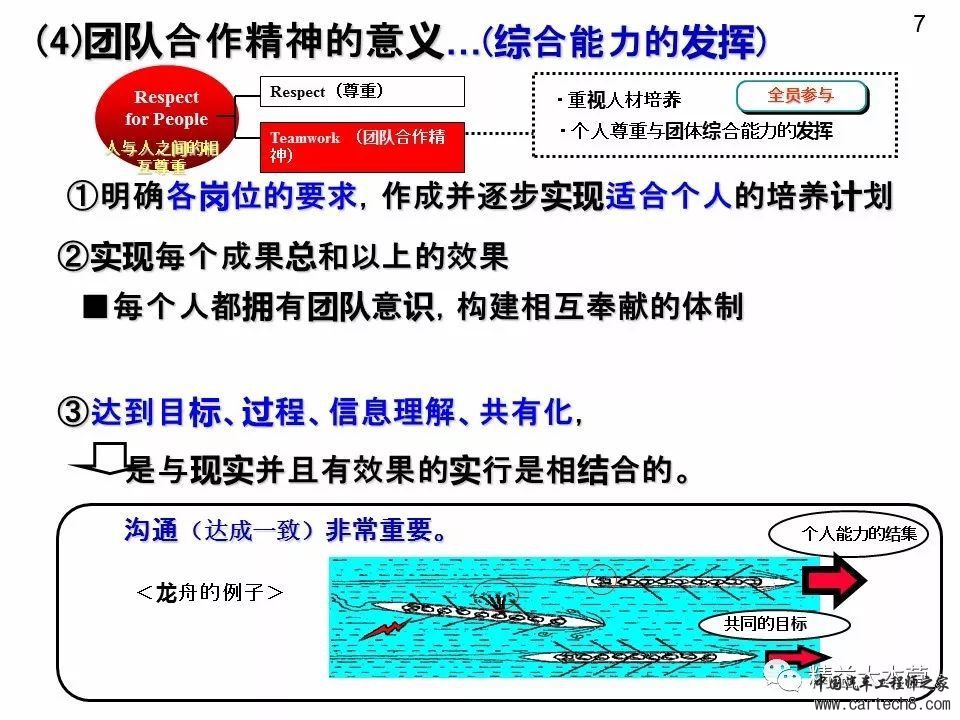

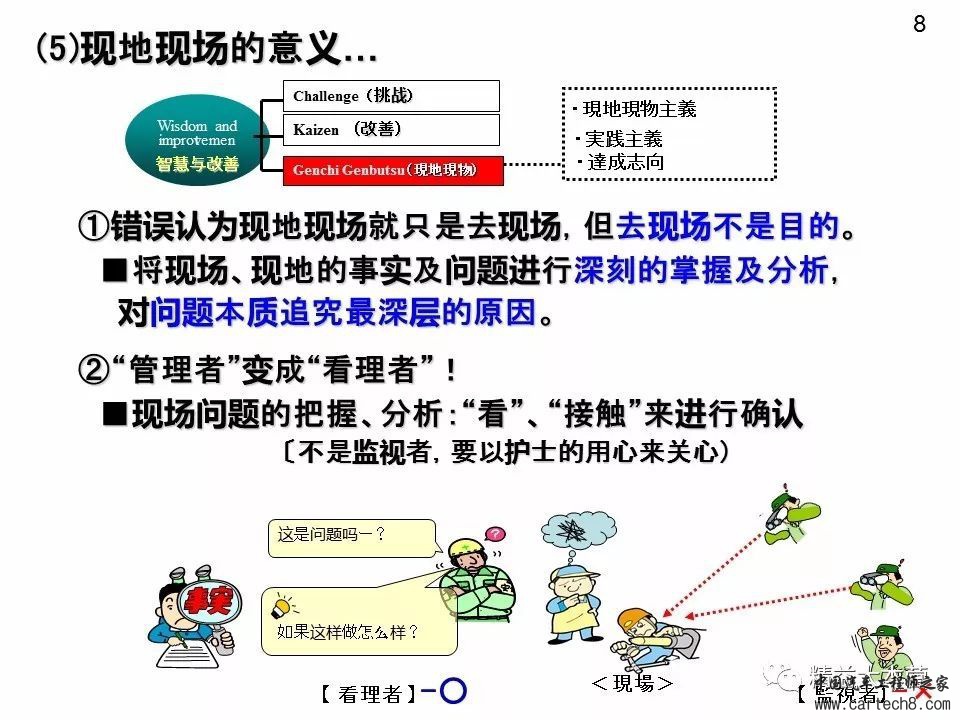

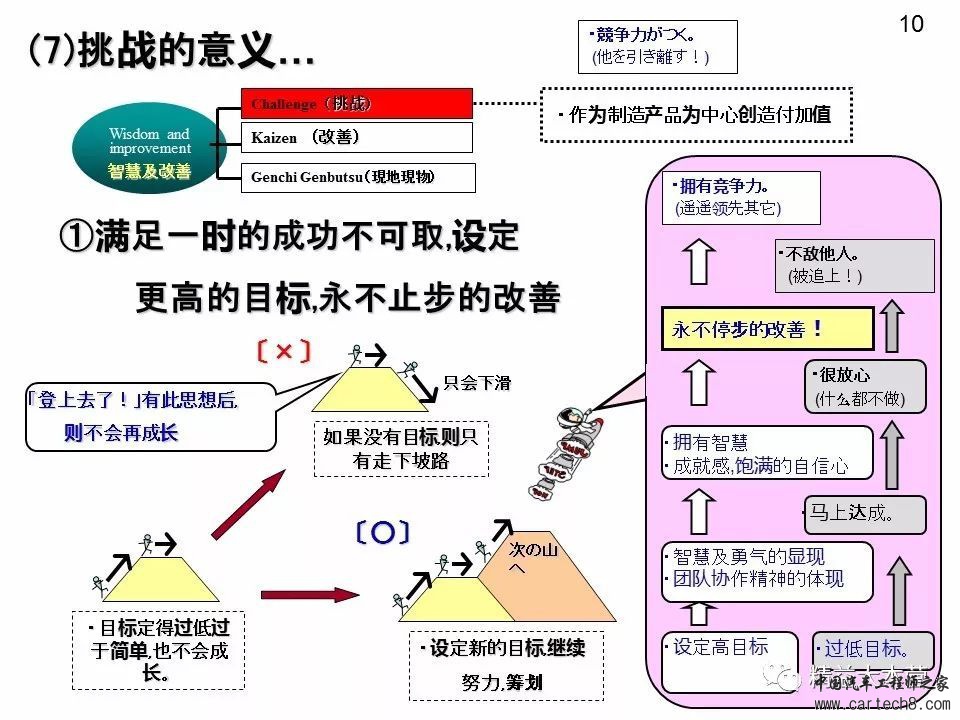

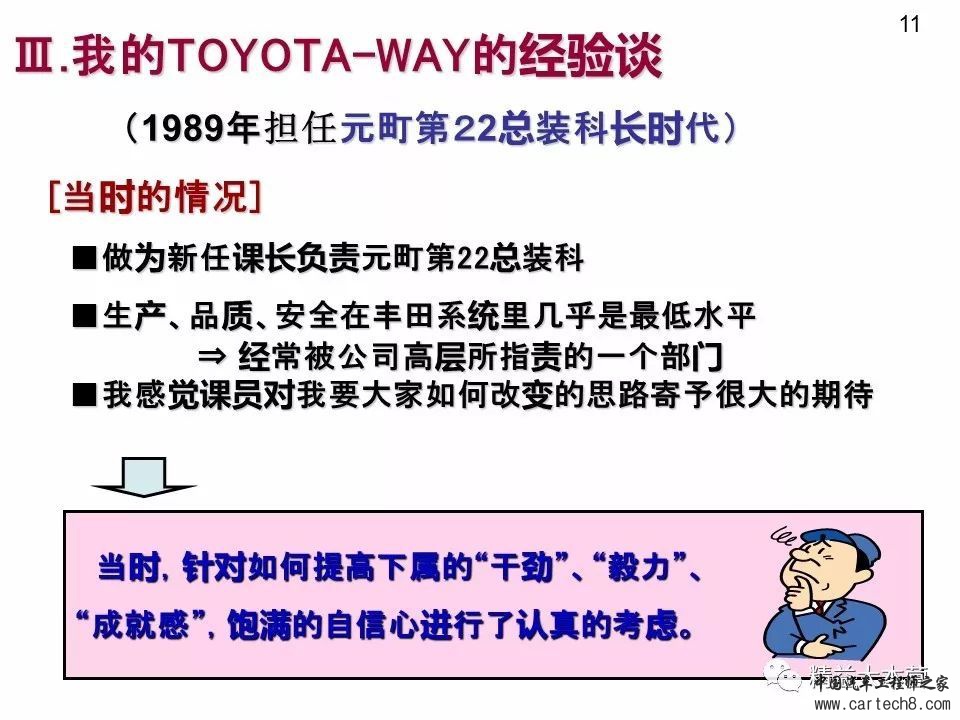

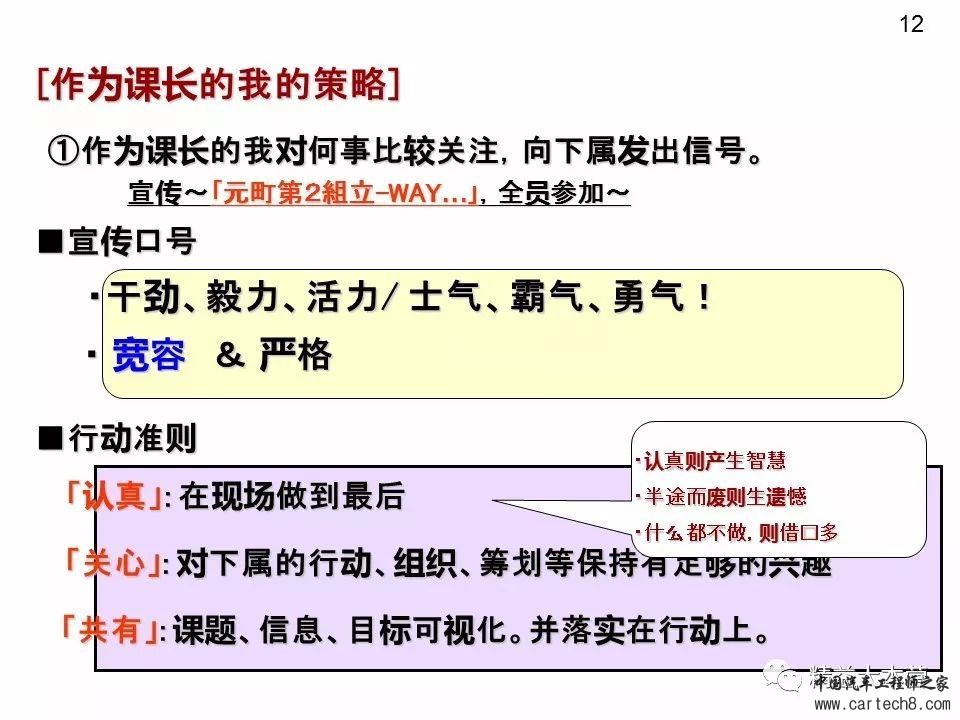

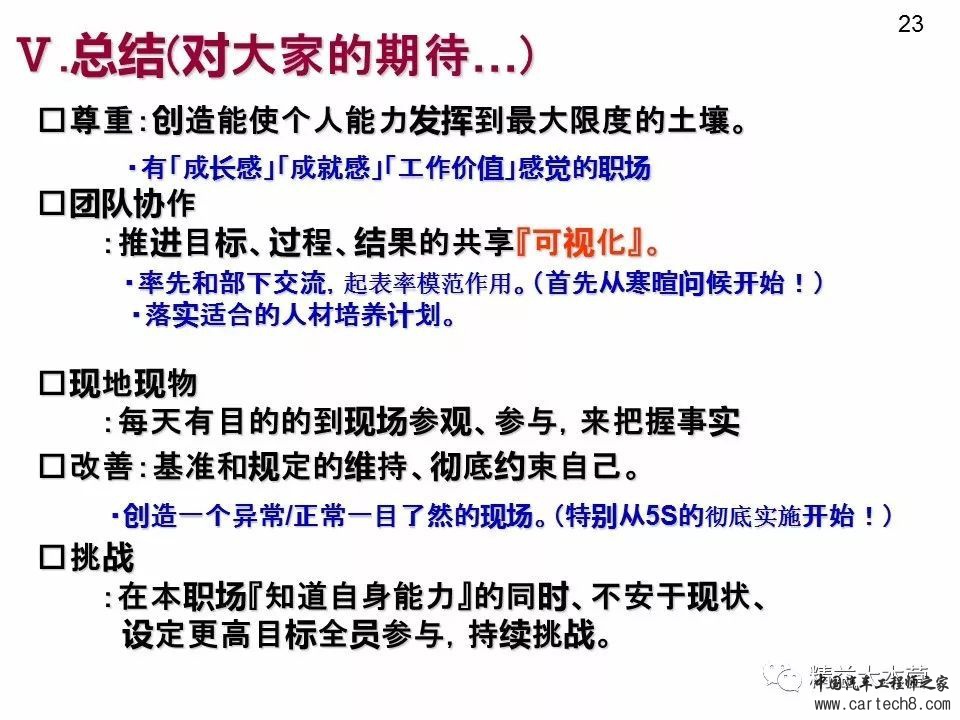

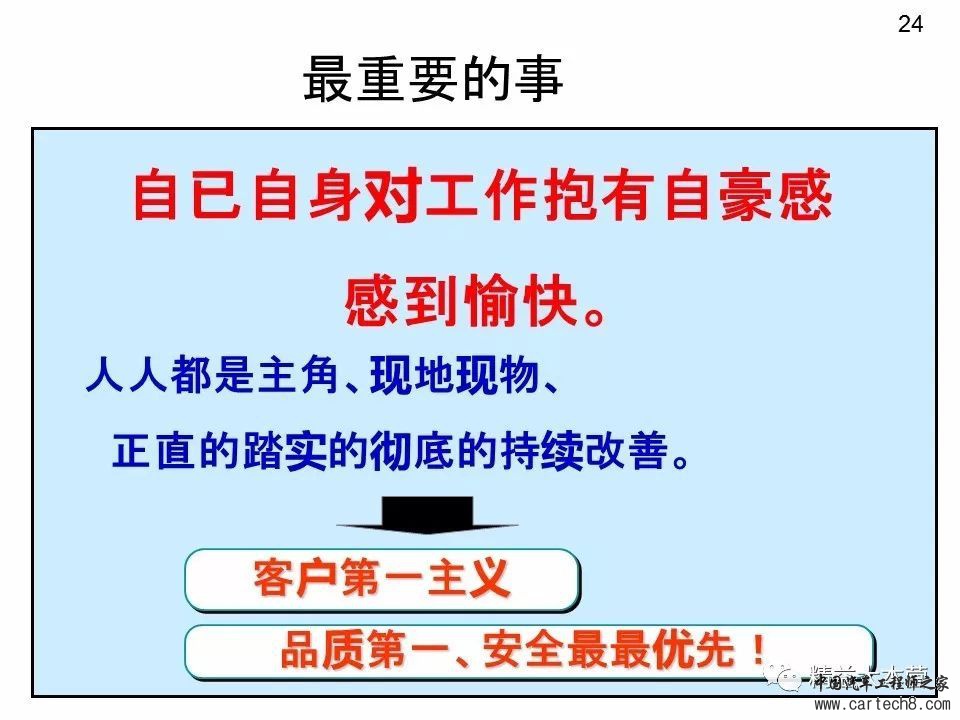

正是所谓的“一粒沙中见世界,一朵花里见天堂”,虽然TOYOTA WAY 表面所包含的是如此朴素平凡的词汇, 但其背后的含义以及在工作中的体现和延展却意味深长。下面仅以改善为例作一说明。 对于丰田的员工,“Toyota Way”就是他们必备的个人素质,包括:挑战、改善、现地现场、尊重和团队合作。这5点包含着丰田对员工素质的要求,即能接受挑战、有创新能力、实事求是、尊重人和群策群力的团队精神。

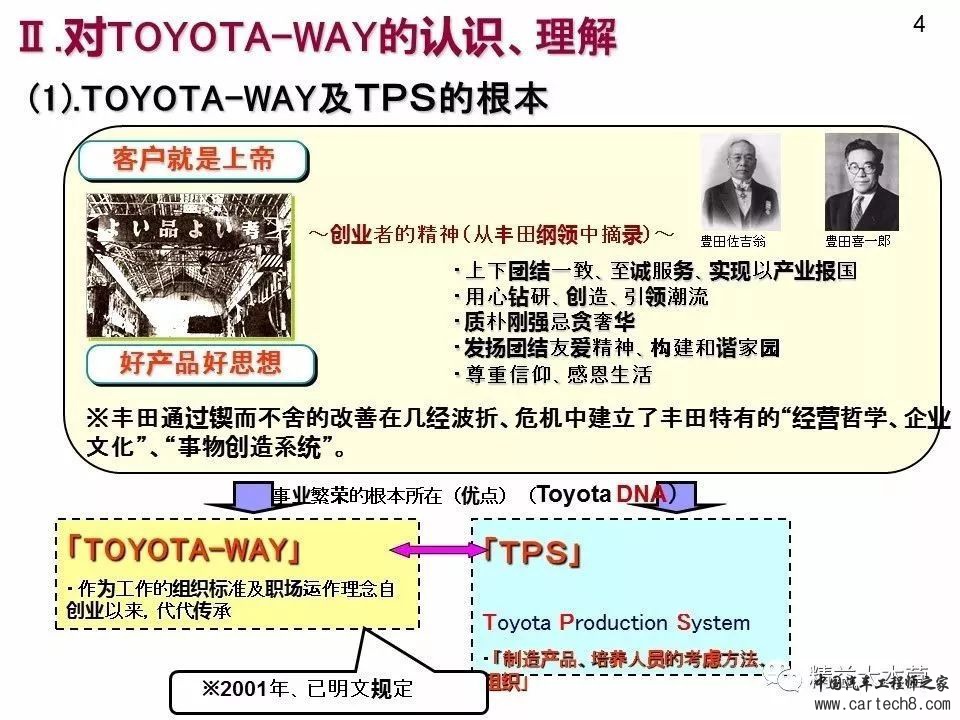

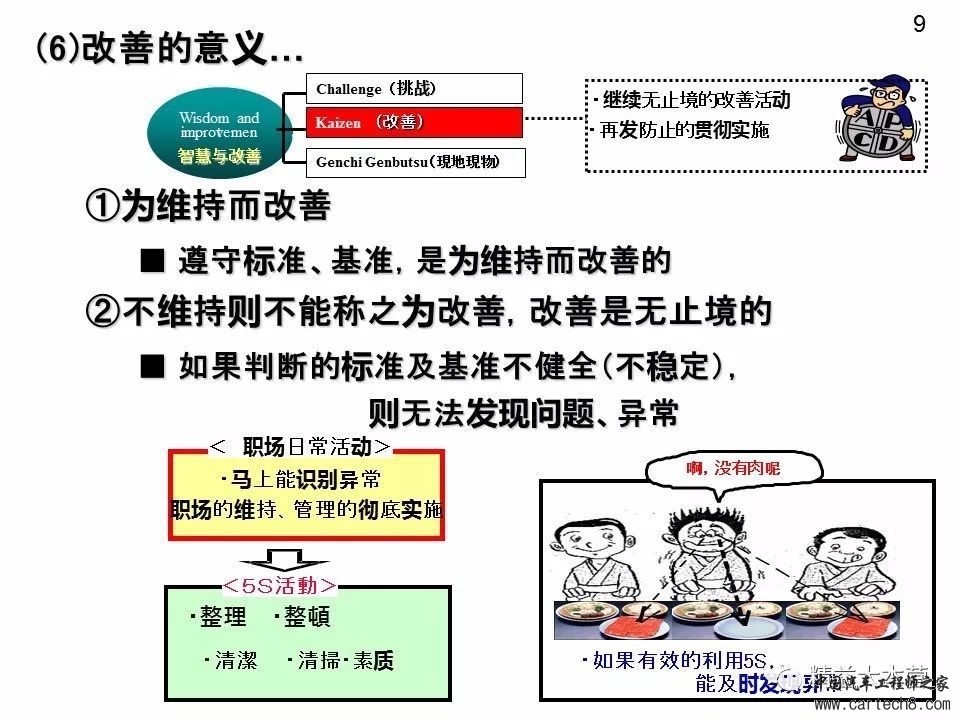

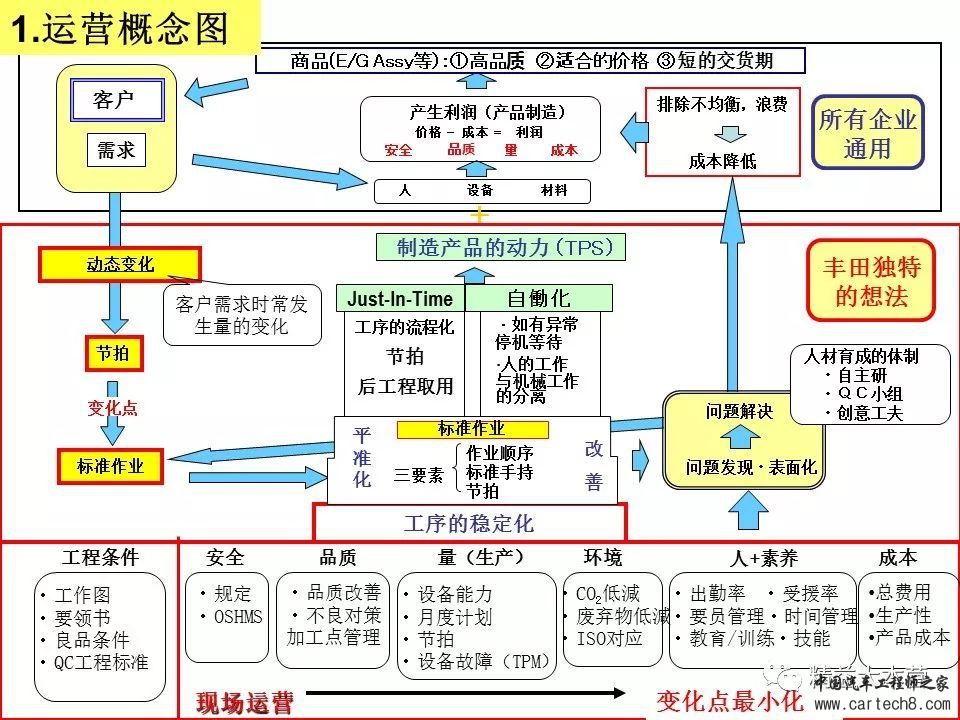

TOYOTA WAY 是历代丰田人在实践中摸索和提炼出的,丰田独特的经营理念和价值观念 ,也是保证丰田品质和丰田生产方式在世界各地得以持续发展的真谛所在。 1. TOYOTA WAY 的两大支柱:“智慧与改善”和“尊重人性” 2. TOYOTA WAY 包含的方面: 一、挑战 (Challenge) 二、改善 (Kaizen) 三、现地现物 (Genchi Genbutsu) 四、尊重 (Respect) 五、团队合作 (Teamwork)

追溯“改善”精神的源头,不得不提及丰田公司的创始人:丰田佐吉和丰田喜一郎父子二人。丰田佐吉先生在没有接受过任何系统知识和专业技术培训的基础上,从改良身边的织布机做起,一生获得专利200多项,发明多种现代化自动织布机,所依靠的正是这种改善精神。 “先干干看”、“别害怕失败”是佐吉的口头禅。他曾这样告诫儿子:“开发的第一步就是有了大概完整的想法就要先实际尝试,不要从最开始就指望造出毫无瑕疵的东西来,如果发现缺点需要及时改良,通过不断地改善,将其不断地完善。” 丰田喜一郎也曾在一篇追念父亲的文章中写道:“有一次和父亲就某个问题争论时,我赢了,当时认为没有必要实际尝试。但因拗不过父亲,不得不实际操作了一下,结果获取了远远超越我预想的良好结局,由此我改变了以前做什么事情都先讨论的习惯。” “先干干看”是改善精神的第一步也是前提。佐吉先生深知没有任何事情会像一杯水那样让人一眼看到底,也没有任何一个人可以先知先觉到只通过大脑不通过双手就可以解决所有的问题。实践是一本最好的书,他向我们提出无数的问题,也同时给了我们验证思考结果的舞台,直到使我们一步步接近最终的目标。因此,我们鼓励勇于实践的精神 ,但绝不要求一步到位。 一蹴而就的完美,在某种程度上是不可能的。 我们更相信,在实践和思考此增彼涨的持续互动中,我们才会真正地接近完美。这要求我们一方面要勤于动脑,能从实践中发现问题,也能够思考出解决的方案;另一方面要有永不满足的精神,永远向着“更好”挑战。因此,我们特别欣赏有着持续精神的人,持续精神也就是改善精神的核心所在。

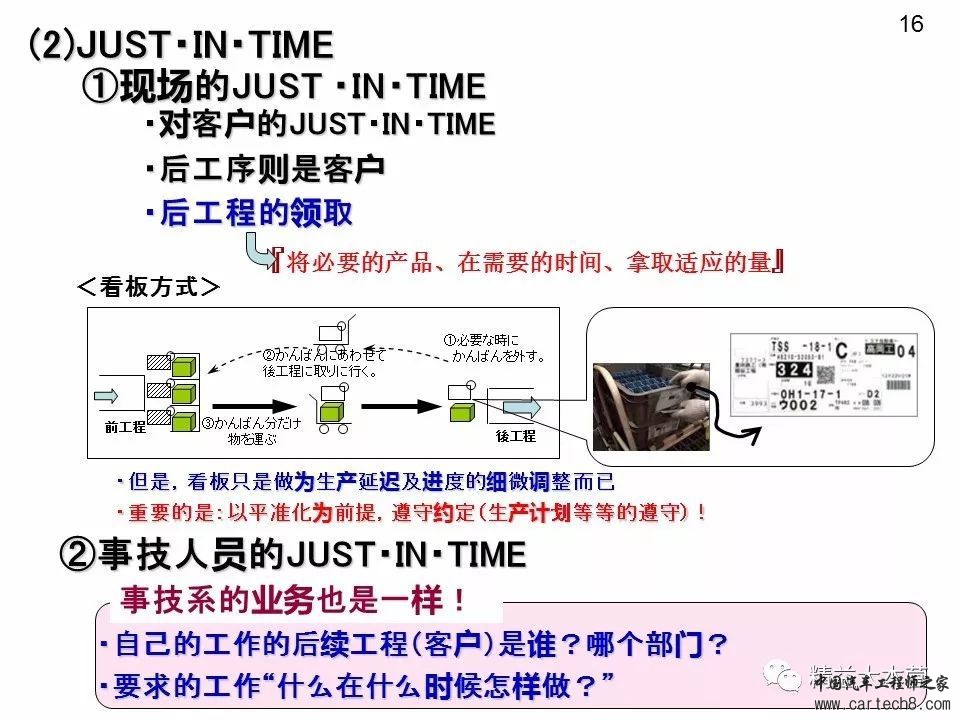

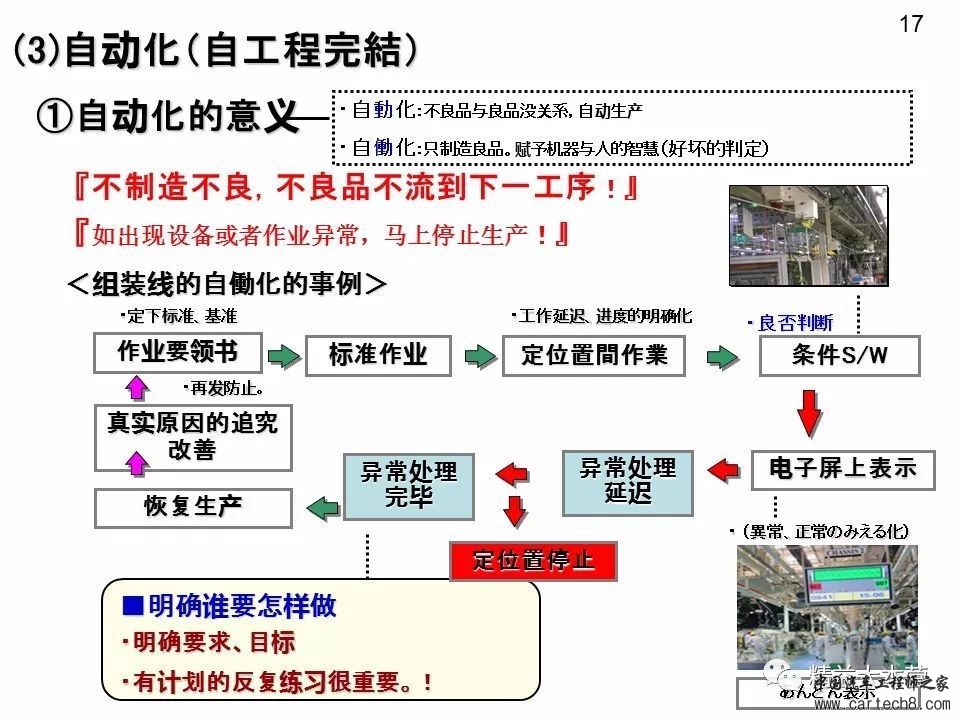

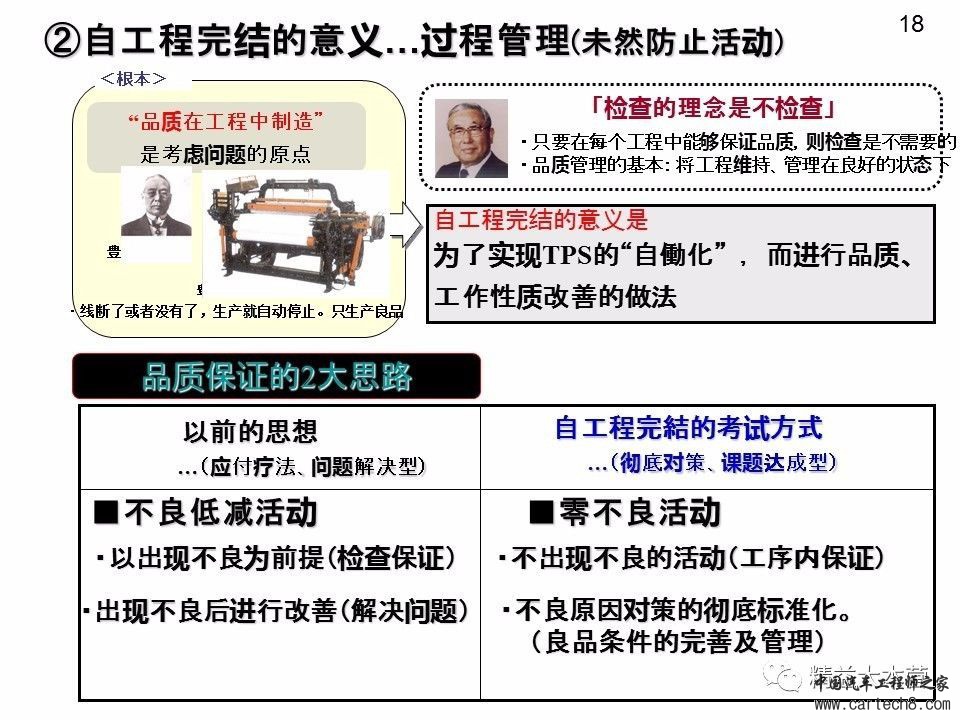

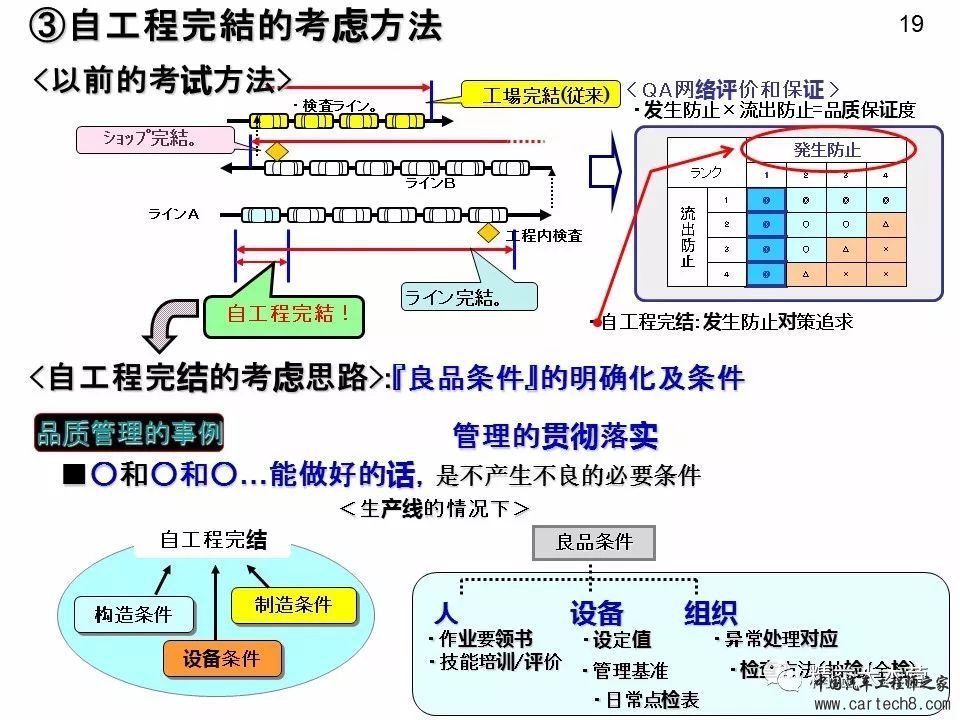

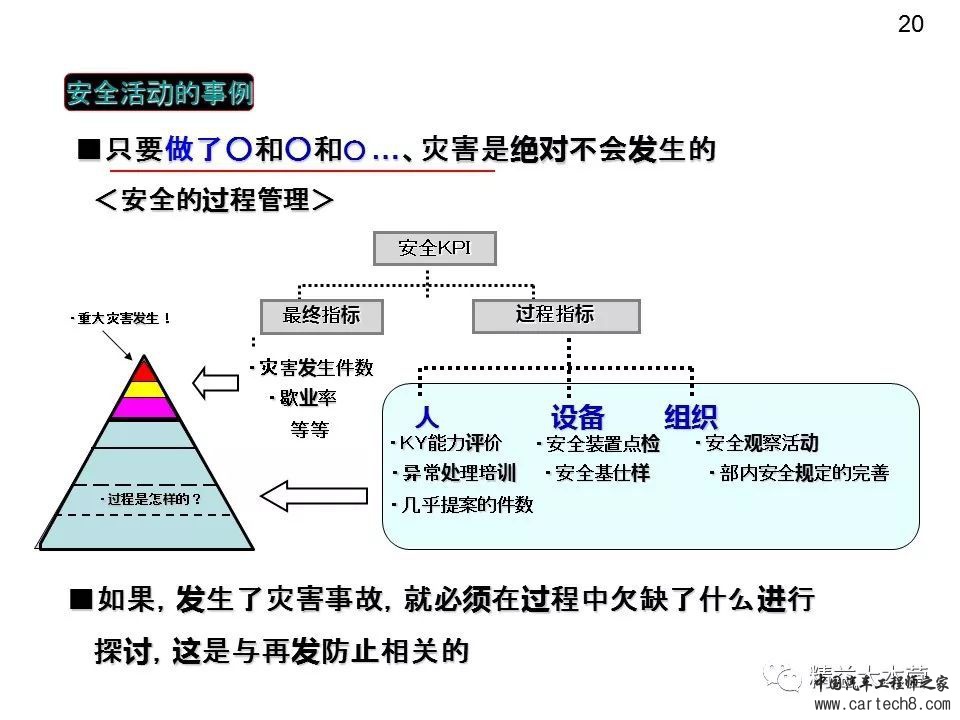

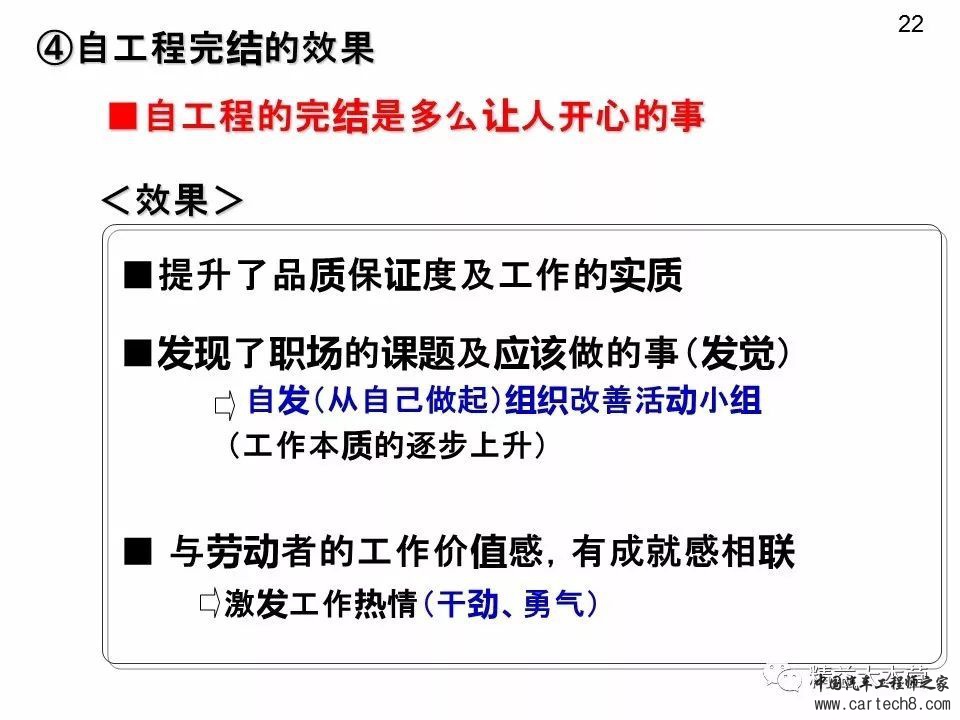

1.为什么、自工程完结活动是必要的? ★丰田生产方式有自働化和准时化2大支柱。 这里所说的自働化、是指当异常发生时可以让作业停下来、追究异常的原因、在进行对策处置后再开始作业的一种体系。 与『100%良品主义』『品质在工程中打造』等词汇所表现出的考虑方式是一样的意思。 然而根据品质特性、那个作业工程的直接品质是否优良存在不好判断的情况、这种品质通常在检查工位统一进行检查。 通过检查指摘出不良、进行手修,同时向不良发生工序和推定发生工序进行反馈、 以谋求再发防止的一种方法。 但是、这种保证方法无论从作业工序还是检查工序都要考虑下面的问题。 ①作业者、按照既定进行了标准作业,之后再被说NG、怎么对应才好无法判断。 ②对于昨天发生的不良,作业者即使听得再多也记不住了。 ③检查员、将好不容易检出不良的信息提供了出去、因为没有被有效地使用 成就感受损、导致热情下降。 ④检查员、检查数百项其中下一项受否就是不良不让它被漏检的这种紧张感,要持续保持是很困难的。

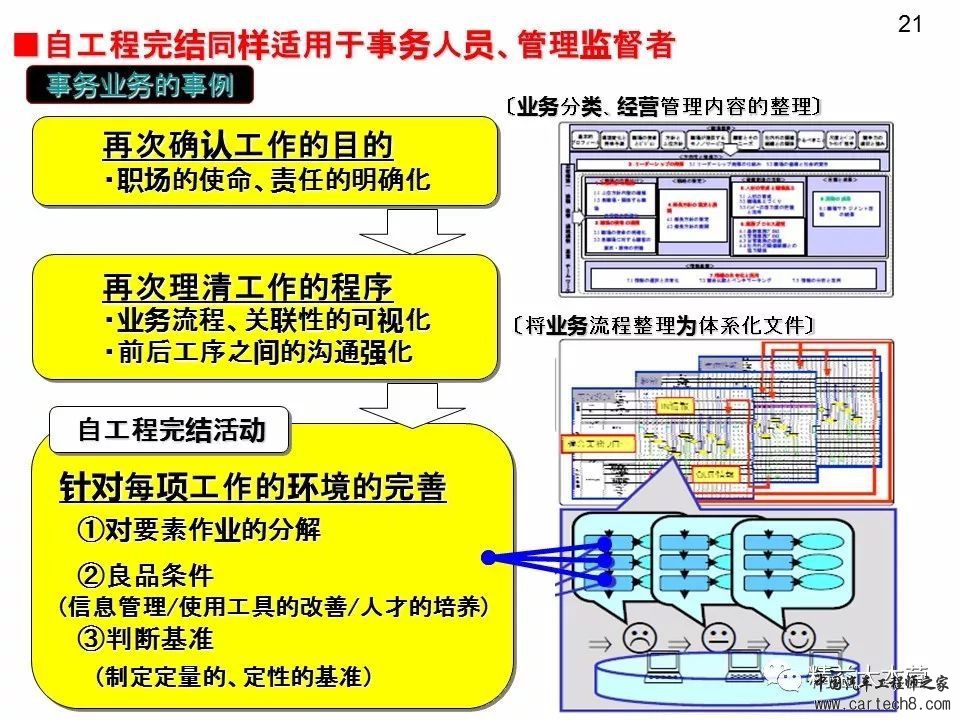

自工序完结是丰田提出的品质活动之一,通过设定每道工序的良品条件,确保作业员只要按这些条件进行作业,就可以生产出符合品质要求的产品。以前参加过广汽丰田开展的车间轴活动里有企业开展过,但是目前国内很多企业只是应付丰田的要求才去搞的,没有实际地去运用。 自工序完结=自+工序完结,就是自己做到工序完结,自己判断工作的好坏,不制造不浪,不将问题流到后工程。自工序完结在全员参与的基础上、覆盖全过程的基础上,更加注重品保证体系中最小的因素“自”的作用,更加调动、发挥“自”的主观能动性,因此其比TQM更加完善。

要素1(作业者/直接的自动机器也包含在内) 作业者对自己作业相关的知识以及技能接受充分的教育、能够对自己的作业或设备、工具,然后成为作业对象的产品有异常时进行正常的判断是必要的。 要素2(被加工的产品) 产品应当被正确地加工组装、一旦有异常,从构造上要很明显地让人能知道。 (还有、正常作业完了的时候能够知道)以及精度是否在基准(规格)的方位内很必要要素3(设备/治工具) 在使用设备/治工具时的加工组装精度以及可靠性要以设计中心为目标进行校准。 要素4(工程设计) 有无会引起误品/欠品/工序飞出等、作业者的失误的要素、复杂度等都是评价对象 有关上述4个要素、规定出基准进行评价、结果判断! → 当然、对于不能满足基准的要素、与责任部署协力、实施对策。

|

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论