新能源电驱系统标准解读与拓展:GB/T 18488.1-2015电动车用驱动电机系统

GB/T 18488.1-2015 电动汽车用驱动电机系统规定了电动汽车用驱动电机系统的工作制、电压等级、型号命名、要求和检验规则以及标志与标识等

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

GB/T 18488.1-2015 电动汽车用驱动电机系统规定了电动汽车用驱动电机系统的工作制、电压等级、型号命名、要求和检验规则以及标志与标识等,本部分适用于电动汽车用驱动电机系统、驱动电机、驱动电机控制器,对仅具有发电功能的车用电机及其控制器,可参照本部分执行。 1

液态系统冷却回路密封性能 I. 原始内容: 这一条属于“5.2 一般性项目”,在标准中关于这一条的描述如下:

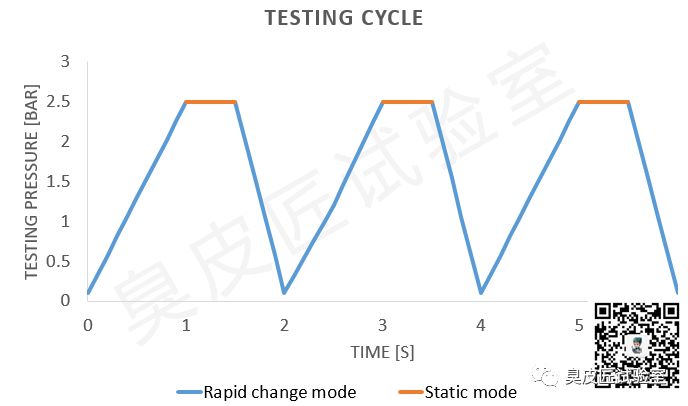

II. 标准解读 划重点:1、对象:液冷的驱动电机及驱动电机控制器;2、不低于200 kPa并保持压力至少15 min。(好像是废话..) BUT,这条标准到底是干嘛用的?出发点是源自于何?对于不同寿命的产品,比如10年20万公里或15年30万公里,有什么区别吗?(一大堆的疑问...) 是的,标准并未对考核目标对象的使用里程、年限和工况进行覆盖。 下面做下拓展。 III.拓展应用 从终端客户角度出发,“液态系统冷却回路密封性能”是针对电驱系统在起停和运行的完整的lifetime中,对冷却系统密封的考核,属于可靠性一部分。 因此,应至少含两部分:稳态压力与脉动测试。 并应从以下四个方面对范围和工况进行定义。 1). 电驱系统水道温度谱 2). 寿命(如,30万公里)和对应时间(如,7500h) 3). 进出水口压力测试数据 4). 路谱运行工况的进出水口的压力波动数据 IV.理论基础 理论上所有的零件都有自己对应材料的S-N曲线,即可以用累积损伤的理论D=PK*T(这是个好东西!),进行疲劳校核和验证。 对于稳态压力测试,D=PK*T,P为平均入水口压力,T为运行时间,即上述提到的7500h,K为加速系数。 对于脉动测试,将上述T换成N,即脉冲次数,即可获得“起停”或“工况切换”过程中对于密封件的疲劳损伤。 “好像温度谱没有用到啊?”。关于这个疑问,了解下温度和P的理论关系,即可根据3)的数据可获得不同温度下的压力。 到此,根据上述等效计算模型,初步可获得对应整车寿命要求的“冷却回路密封性能”技术要求:测试时间和脉冲次数。 进一步的,根据脉冲次数,对稳态测试进行等分,将上述两部分技术要求进行融合,即可完成整个冷却回路密封性能测试的循环工况的定义。如下图所示。

要求主要包含以下三方面: 1)压力脉冲测试 2)高压测试 3)低压测试 其中2)3)均属于前文提到的稳态测试。下面进一步做下解读。 01 压力脉冲测试 最小测试压力P_min: 0.5 (-0.1) bar 最大测试压力P_max: 2.5 (+0.1) bar 压力脉冲频率:25-35 cycle/min 脉冲次数:100 000次 测试温度:T_cool,max,一般为65℃ 关于其循环工况的加载曲线如下图所示: 02 高压测试 最小测试压力P 测试压力P: 4.0 (+0.1) bar 测试时间:1h 测试温度:T_cool,max 想说的话:常规测试case中都会包含,需要补充的是,此处虽只有Max水道温度要求,建议补充Min和Nom工况下的测试,注意环境温度要与其对应。 03 低压测试 测试压力P: 0.01 (-0.01) bar 测试时间:30min 测试温度:T_RT,一般为25℃ 2 安全接地电阻测试 01 标准内容 GB/T 18488.1及GB/T18488.2 中对于接地电阻,定义的为安全接地,分别要求如下:

其中,GB/T 13422对于检测方法和量具要求如下:

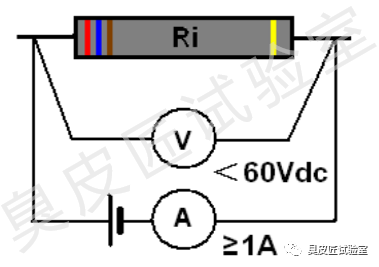

02 解读 2.1 “为什么要接地” 在解释这个问题,我们需要引入一个新的概念:电位均衡 (potential equalization), 这个概念有时候也会被称为等电势连接,在电动车中指的是高压部件的暴露在外的导电部件(主要指的是金属外壳,防护罩等)需良好的与电底盘相连接,形成等电势体。 那么为什么要形成等电势体呢?我们来看两张图,两个高压部件分别发生了正极绝缘失效和负极绝缘失效,假设绝缘失效的时候正好有人双手分别接触到两个高压部件外壳时,第一张图中的人没有触电,而第二张图中的人却触电了。区别在于什么地方呢?前者中高压部件外壳同时与电底盘相连,而后者没有连接。有了接地以后,即使两个高压部件分别发生正负极绝缘失效,但是外壳想通而等电势,即使触碰人也不会触电,这就是安全接地对于高压电安全的作用。 解释清楚了接地的作用及重要性,可能有人会问“这个不是整车的要求吗?而标准里讲的是电机及电机控制器可导电部分与外壳接地之间的电阻,怎么不一样呢?这是因为高压部件接地需求的出发点,是为了满足整车侧等电势要求。为了保证高压部件与电底盘之间的接地电阻以及相连高压部件之间的接地电阻在合格范围内,我们首先要保证电驱总成安全接地电阻足够小,这也就是为什么18488中提出了接地点到外壳可导电部分的电阻要小于0.1Ω。 2.2 “电驱系统如何满足接地要求?” 上面我们已经讲清了为什么要接地这个问题,那么电驱系统设计时需要如何考虑这个问题呢?下面介绍几个系统设计时需要考虑的几个方面: 1)安装位置 电驱系统在进行布置时需要考虑到整车接地点位置要求来设计接地点。 2)紧固方式 接地线需要考虑到出线的方向及角度,铜端子需要考虑到防转设计,固定螺栓尽量使用法兰面大的,以增加接线端子导电面积,减小接触电阻。 3)接地线要求 ▪ 线型选择:一般来说接地线采用镀锡铜编织线,主要原因是铜容易氧化而导致电阻变大,使用镀锡铜编织线一方面可以抗氧化,另外一方面是增加导线的抗拉力。 ▪ 线径选择:外导线的线径设计时需要考虑导线电阻,一般要求是等于或者接近高压部件所用的高压线缆的线径。具体线径的选择可以综合考虑短时间高压部件的短路电流的大小。 4)橡胶垫应用带来的问题 在目前流行的二合一、三合一电驱动系统产品中,电机控制器往往是放置于电机之上,由于电机控制器的抗振等级是弱于电机的,而且电机与减速器的振动通过壳体传导到控制器上可能会产生NVH问题。为了优化这个问题,橡胶垫往往会应用在电机控制器与电机之间。但是NVH问题得到优化,却带来了个新问题,那就是橡胶垫是绝缘的,电机与电机控制器壳体之间的接地电阻很可能会>0.1Ω。 综上所述,在我们考虑增加橡胶垫的时候,一定要考虑接地电阻的问题,如果是接地电阻过大,就需要在电机与电机控制器之间增加一根接地线。 2.3 测试原理和方法 如下图,接地电阻测试原理很简单,即欧姆定律。但是测试的电流和电压是需要满足如图要求。另外如果在测试电驱系统接地电阻时需要将电驱总成放置于绝缘件上面。

03 拓展 通过上面的分析我们可以知道接地电阻我们希望是越小越好,而目前国标的要求是0.1Ω,而实际上国外的一些标准是明显比这个要求高的。在后续更新的国标会不会更新并提高该项要求,我们拭目以待。

3 工作电压范围 "如何理解工作电压范围?" "什么是满功率输出电压?" "什么是降功率输出电压?" "不同工作电压究竟和整车有什么关系?" I 标准内容 ———— 《GB/T 18488.1-2015》关于工作电压范围有如下定义:

《GB/T 18488.2-2015》关于工作电压范围测试有如下定义:

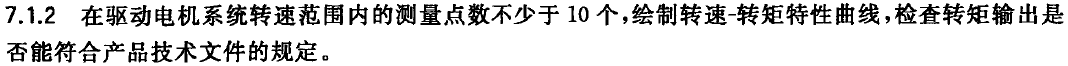

II 解读 ——— 划重点:符合产品技术文件规定。一般特指整车SOR或RFQ。很多整车的定义如下:”直流母线电压范围 230V~450V“。BUT,这个定义并不能很好反应系统输入和输出特性: -"230V降功率至0%,还是仍要满功率输出?" -"450V下对IGBT寿命是否有要求?" 这些问题没讲清楚或不考虑,不够的 因此,整车要对不同电压平台下的输出能力进行细分,目前看到比较好的定义方式如下:

如下图所示:

BUT,“为什么要将电压范围分成若干段呢?”。 III 拓展 ———— 关于上述问题,我们从"上帝"(整车)的视角着手考虑,可以分解为三个问题: 1)"stage3的满功率电压范围和整车究竟有什么关系?" 2)" 什么是stage2 和stage4的软件限制?" 3)" 为什么要对stage1 和 stage5进行输出侧的关断?" 1)"满功率电压范围和整车究竟有什么关系?" stage3,即通常所说的“满功率输出电压”,在此区间内的不同电压下进行标定,确保在此区间内性能和效率达最优值。 关于stage3的定义粗略分<四步走>: →step1: 从整车性能出发,为满足其最高车速、加速时间和最大爬坡需求,计算获得最大功率; →step2: 根据续航里程和最大放电功率需求,获得最大总能量; →step3: 根据step2/3的功率和能量要求,结合单体电池能力,获得串、并数,继而获得动力需求的电压范围; →step4: 结合动力电池的最大功率限制和最大放电电流限制,缩小需求范围,最终确定满功率输出的最大电压和最小电压。 需要补充的是:关于功率和能量需求的计算,需要考虑整车控制策略、行驶工况和电池的循环寿命,这是一个大的话题,后续有机会再死磕。 2)"什么是stage2 和stage4的软件限制?" Stage2和4,均“带软件限制”,不同的是:stage2是受限于最大放电电流,但在区间内,仍然要按照Stage3方式进行标定,即保证电机最大能力输出;stage4受限于机械部件的强度和疲劳,在此区间内软件限制最大输出扭矩,此外,若在此电压下发电区,要对功率严格限制,防止高压器件的损坏。值得注意的是,对于stage1,要尽可能保证低压高速时的弱磁深度。 3)"为什么要对stage1 和 stage5进行输出侧的关断?" 要想搞明白这个问题,需要问问电池的特性。 下图是某单体电池典型的放电电流(红)和电压曲线(蓝),可以看到整个放电过程中电压曲线可以分<三步走>: →step1:初始阶段端电压快速下降。这一显现随着放电倍率的增大,更为明显。 →step2:电池电压缓慢变化,简称”电池平台区“。有两个特性趋势:1)平台区的持续时间,随着放电倍率的减小而延长;2)平台电压越高,电压下降越为缓慢。 →step3:电池电量接近放完时,电池负载电压极剧下降至放电截至电压。 由此可知,在电池放电过程中,在开始和结束段,分别会产生短时的电压突变和短时偶发欠压,由于电机响应快,此时会有故障产生,因此需要对stage1 和 stage5进行关断操作。 需要补充的是:原则上,动力电池系统的额定电压要和高压系统的额定电压相匹配;但是,从安全考虑,其工作电压范围,在满足其供电的高压部件允许的工作电压范围基础上,一般要大于电池系统。 IV 展望 ——— 1. 从系统架构角度,探讨工作电压范围与电驱系统的功能特性。HVDC端的电压与主动放电、电机和IGBT开关信号的控制、功率计算、过压保护均有关系,因此对电压采样精度和电压动态波动的定义非常重要,直接影响故障的产生和系统性能。 2. 关于电压范围与功能安全的研究。 例如,控制器检测到欠压或过压,由于扭矩估算要HVDC参量,功能安全会进入safe state,一般只定义一级safe state,通常的动作是进入ASC和主动放电。一级是否过于简单(电池四级),是否还有其他安全问题需要考虑,值得探讨。 3. >550V高压系统的应用的探讨。 [文章纠错] 文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到 你的权益请联系542334618@126.com,我们会及时处理。

GMT+8, 19-11-2025 18:00 , Processed in 0.369608 second(s), 26 queries . Powered by Discuz! X3.5 © 2001-2013 Comsenz Inc. |

会员评价:

共0条 发表评论