干货丨锂离子电池自放电透彻剖析

自放电的一致性是影响因素的一个重要部分,自放电不一致的电池在一段时间储存之后SOC会发生较大的差异,会极大地影响它的容量和安全性。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

导读:自放电的一致性是影响因素的一个重要部分,自放电不一致的电池在一段时间储存之后SOC会发生较大的差异,会极大地影响它的容量和安全性。对其进行研究,有助于提高我们的电池组的整体水平,获得更高的寿命,降低产品的不良率。 含一定电量的电池,在某一温度下,在保存一段时间后,会损失一部分容量,这就是自放电。简单理解,自放电就是电池在没有使用的情况下容量损失,如负极的电量自己回到正极或是电池的电量通过副反应反应掉了。

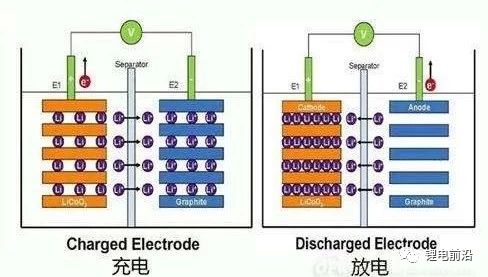

自放电的重要性 目前锂电池在类似于笔记本,数码相机,数码摄像机等各种数码设备中的使用越来越广泛,另外,在汽车,移动基站,储能电站等当中也有广阔的前景。在这种情况下,电池的使用不再像手机中那样单独出现,而更多是以串联或并联的电池组的形式出现。 电池组的容量和寿命不仅与每一个单个电池有关,更与每个电池之间的一致性有关。不好的一致性将会极大拖累电池组的表现。 自放电的一致性是影响因素的一个重要部分,自放电不一致的电池在一段时间储存之后SOC会发生较大的差异,会极大地影响它的容量和安全性。对其进行研究,有助于提高我们的电池组的整体水平,获得更高的寿命,降低产品的不良率。 自放电机理 锂钴石墨电池电极反应如下:

电池开路时,不发生以上反应,但电量依然会降低,这主要是由于电池自放电所造成。造成自放电的原因主要有: a.电解液局部电子传导或其它内部短路引起的内部电子泄露。 b.由于电池密封圈或垫圈的绝缘性不佳或外部铅壳之间的电阻不够大(外部导体,湿度)而引起的外部电子泄露。 c.电极/电解液的反应,如阳极的腐蚀或阴极由于电解液、杂质而被还原。 d.电极活性材料局部分解。 e.由于分解产物(不溶物及被吸附的气体)而使电极钝化。 f.电极机械磨损或与集流体间电阻变大。 自放电的影响 1、自放电导致储存过程容量下降 几个典型的自放电过大造成的问题: 1、汽车停车时间过久,启动不了; 2、电池入库前电压等一切正常,待出货时发现低电压甚至零电压; 3、夏天车载GPS放在车上,过段时间使用感觉电量或使用时间明显不足,甚至伴随电池发鼓。 2、金属杂质类型自放电导致隔膜孔径堵塞,甚至刺穿隔膜造成局部短路,危及电池安全

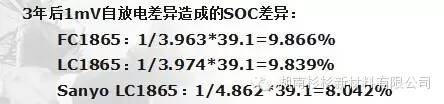

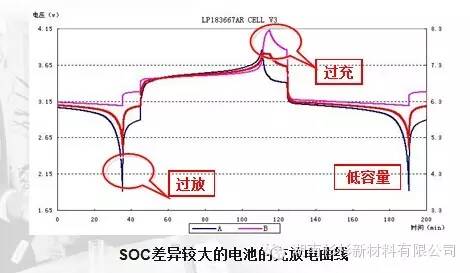

3、自放电导致电池间SOC差异加大,电池组容量下降 由于电池的自放电不一致,导致电池组内电池在储存后SOC产生差异,电池性能下降。客户在拿到储存过一段时间的电池组之后经常能够发现性能下降的问题,当SOC差异达到20%左右的时候,组合电池的容量就只剩余60%~70%。

4、SOC差异较大容易导致电池的过充过放

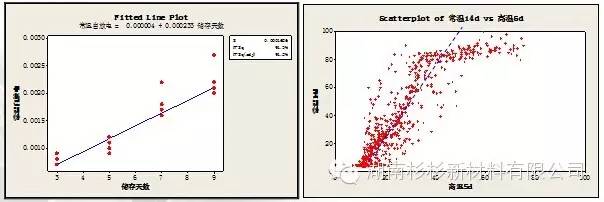

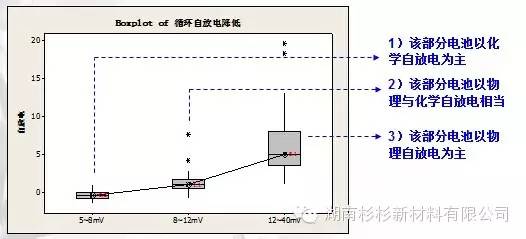

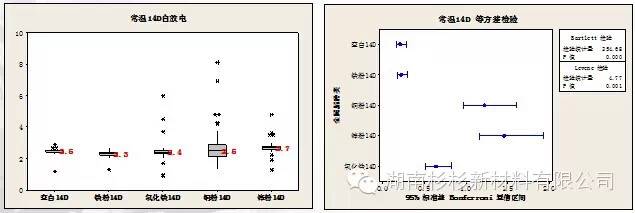

一、化学&物理自放电的区分 1、高温自放电与常温自放电对比 物理微短路与时间关系明显,长时间的储存对于物理自放电的挑选更有效;而高温下化学自放电则更显著,应用高温储存来挑选。

按照高温5D,常温14D的方式储存:如果电池自放电以物理自放电为主,则常温自放电/高温自放电≈2.8;如果电池自放电以化学自放电为主,则常温自放电/高温自放电<2.8。 2、循环前后的自放电对比 循环会造成电池内部微短路熔融,从而使物理自放电降低,所以:如果电池自放电以物理自放电为主,则循环后的自放电降低明显;如果电池自放电以化学自放电为主,则循环后的自放电无明显变化。

3、液氮下测试漏电流 在液氮下使用高压测试仪测量电池漏电流,如有以下情况,则说明微短路严重,物理自放电大: 1)某一电压下,漏电流偏大; 2)不同电压下,漏电流之比与电压之比相差大。

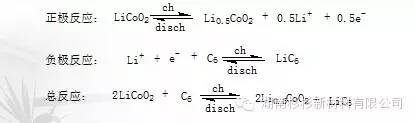

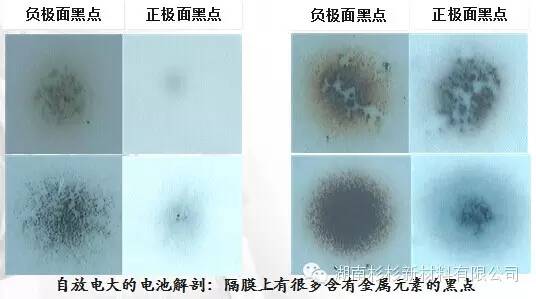

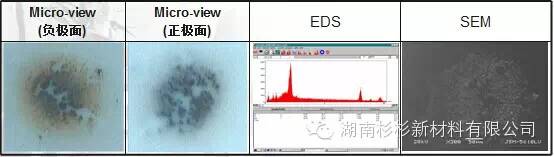

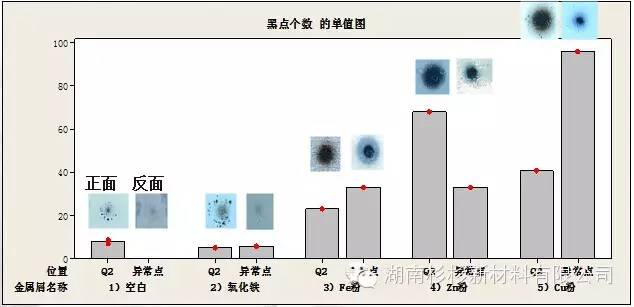

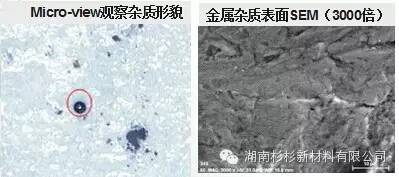

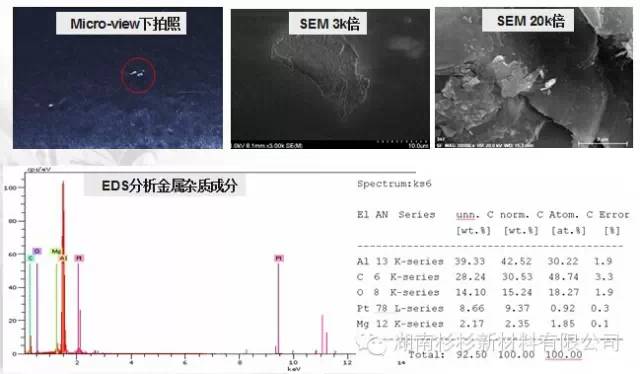

4、隔膜黑点分析 通过观察和测量隔膜黑点的数量、形貌、大小、元素成分等,来判断电池物理自放电的大小及其可能的原因:1)一般情况下,物理自放电越大,黑点的数量越多,形貌越深(特别是会穿透到隔膜另一面);2)依据黑点的金属元素成分判断电池中可能含有的金属杂质。

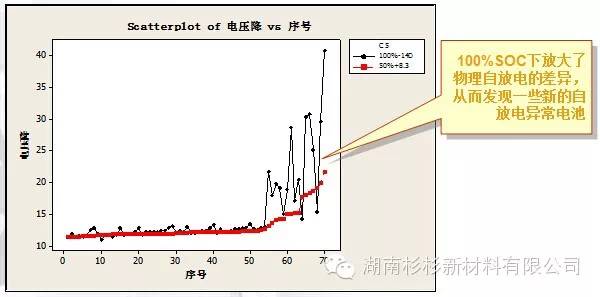

5、不同SOC的自放电对比 不同SOC状态下,物理自放电的贡献会有差异。通过实验验证,100%SOC下更容易分辨物理自放电异常的电池。

二、自放电测试 1、自放电检测方法 1)电压降法 用储存过程中电压降低的速率来表征自放电的大小。该方法操作简单,缺点是电压降并不能直观地反映容量的损失。电压降法最简单实用,是当前生产普遍采用的方法。 2)容量衰减法 即单位时间内容量降低的百分数来表示。 3)自放电电流法Isd 根据容量损失和时间的关系推算电池储存过程中的自放电电流Isd。 4)副反应消耗的Li+摩尔数计算法 基于电池储存过程Li+消耗速率受负极SEI膜电子电导的影响,推导算Li+消耗量随储存时间的关系。 2、自放电测量系统关键点

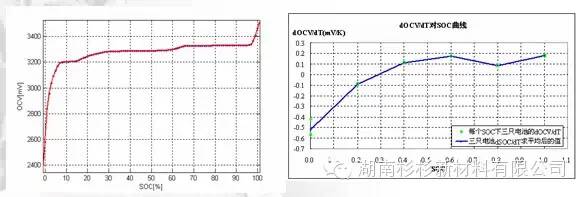

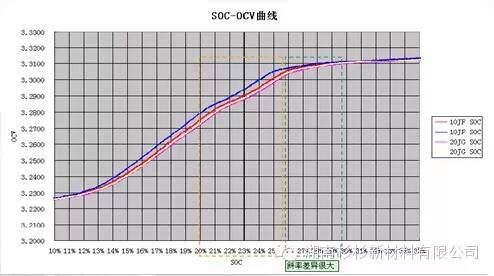

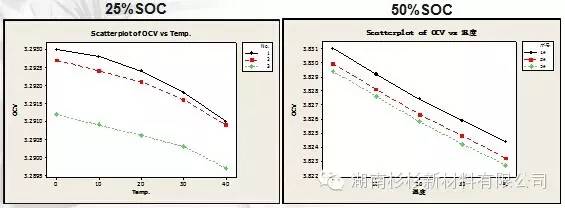

1)选取合适的SOC dOCV/dT受SOC影响,温度对OCV的影响在平台处被显著放大,带来很大的SOC预测误差。需选择对温度变化相对不敏感的SOC测试自放电,如:FC1865:25%SOC测自放电;LC1865:50%SOC测自放电。

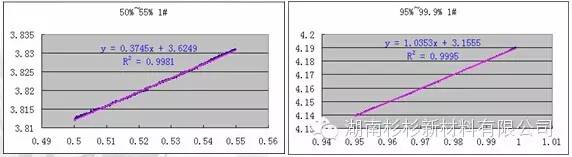

因电池容量差异,故实际电池的SOC存在波动,公差约为4%左右,故考察5%的公差范围内OCV曲线斜率的变化。LC1865 53%和99.9%SOC处斜率很稳定,分别为3.8mV/%SOC和10mV/%SOC。FC1865~25%SOC处斜率比较稳定;当然满电态也是个简单实用的自放电测量点。

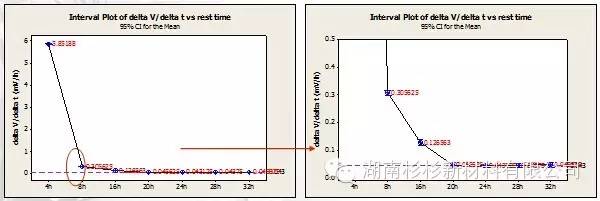

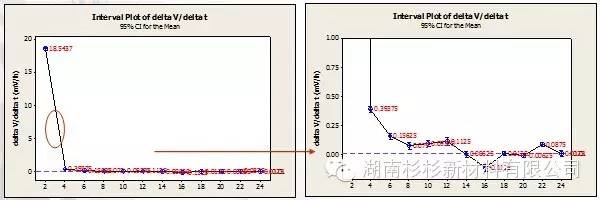

2)起始时间的选定 FC1865 25%SOC下(也可以是其他SOC值)看充电结束后每小时电压变化,20h以后电压降速率基本一致,可以认为极化已基本恢复。故选取24h作为自放电测试起始时间。

LC1865 50%SOC下14h以后电压变化速率在0.01mV/h上下小范围波动,可以认为极化已基本恢复,选取24h作为自放电起始点是可行的。

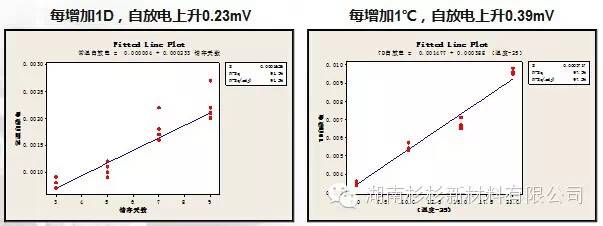

3)储存温度和时间 储存温度和时间对自放电的影响(LC1865H)

在研究区间内,自放电与时间和温度均呈显著的线性关系。可将自放电模型拟合为:自放电=0.23*t+0.39*(T-25)。(以上数值和关系式和电池体系有关,常量会相应变化,以下其他关系也是。) 常温下由于化学反应速率的降低,其物理自放电的异常点表现更明显。14D储存能够非常好的预测28D的结果。

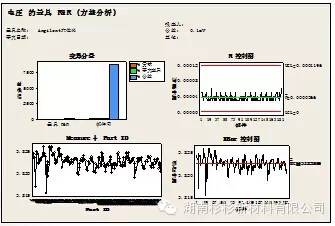

3、自放电测量系统的改进 1)测电压温度 测电压环境温度对自放电的影响:FC1865:每增加1℃,电压下降0.05mV;LC1865:每增加1℃,电压下降0.17mV。

2)电压表选型 在电压表的选择上,由于自放电研究的是0.1mV层面的变化,传统的4位半电压表(精确到1mV,分辨率到0.1mV)已不适合,故选用六位半Agilent 34401A电压表,(精确达到0.1mV,分辨率达到0.01mV甚至更高)。另外该量仪的重复性也相当不错。

4、自放电标准的确定 1)理论推算

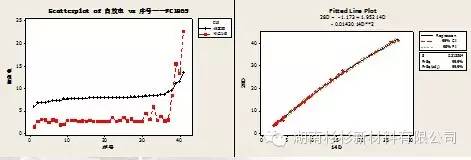

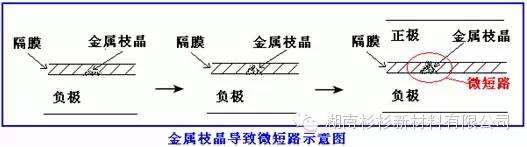

2) 1mV差异模拟 通过人为调整10%SOC差异模拟1mV(28天1mv,14天0.5mv的差异)自放电差异使用3年后的Balance结果。3组电池均未发生过充的安全问题,但是放电时的电压差已经非常大(1200mV),自放电大的电池被过放至2.5V,PACK容量损失10%。 自放电影响因素及控制要点 一、原材料金属杂质 1、金属杂质的影响机理 电池中:金属杂质发生化学和电化学腐蚀反应,溶解到电解液:M→Mn++ne-;此后,Mn+迁移到负极,并发生金属沉积:Mn++ne-→M;随着时间的增加,金属枝晶在不断生长,最后穿透隔膜,导致正负极的微短路,不断消耗电量,导致电压降低。

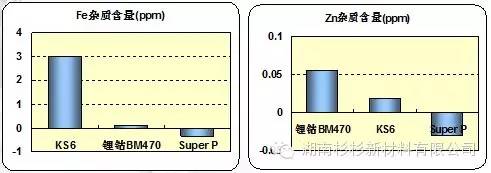

注:以上只是最常见的形式,还可能有很多其他的影响机理。 2、不同种类金属屑影响程度 (1)正极浆料中添加不同种类金属屑 可定性的对影响程度排序:Cu>Zn>Fe>Fe2O3

注:原则上,只要是金属杂质(如以上未列出的还有FeSFeP2O7…),都会对自放电产生较大影响,影响程度一般是金属单质最强。 金属屑电池的隔膜黑点形貌深(穿透到另一面)、数量多:

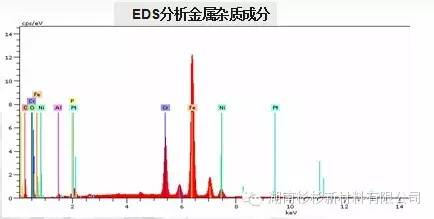

隔膜黑点的金属元素成分与添加的金属种类相吻合,说明隔膜黑点上的金属元素确实来源于金属杂质:

(2)负极浆料中添加不同种类金属屑 负极浆料中金属杂质的影响不及正极浆料中的金属杂质;其中,Cu、Zn 对自放电有显著影响;Fe、氧化铁未观察到显著影响。

3、金属杂质关键控制 (1)建立磁性金属杂质的测试方法

①用电子称称量粉末后,投入到聚四氟乙烯球磨罐中 ②将已准备好的磁铁投入粉末,放超纯水 ③球磨机以200±5rpm的速度搅拌30±10分钟 ④搅拌完毕后,取出内部的磁铁(避免用手或其他器具直接接触 ⑤磁铁表面吸的正极活性物质,用超纯水来洗净后,利用超声波来洗净 15±3秒钟。 ⑥ ⑤项的手法反复进行多次——磷酸铁锂:20遍;其它物料:5-8遍 ⑦洗净好的磁铁转移到100ml烧杯里。(防止异物的混入) ⑧在烧杯里,倒稀王水(盐酸:硝酸=3:1)6ml后,再加入磁铁沉浸程度的超纯水。然后加热20分钟左右 ⑨将加热好的溶液转移到100ml容量瓶里,至少润洗3次,并把润洗液也转移到容量瓶中,最后用超纯水定容 ⑩准备好的溶液,送AAS进行定量分析铁,铬,铜,锌,镍,钴的含量(磷酸铁锂再加测一个锂元素)。 测量原材料的磁性金属杂质含量:

磷酸铁锂:

杂质成分包含Fe、Cr、Ni、Al、P等,杂质金属应该为不锈钢。 KS6:

[文章纠错] 文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到 你的权益请联系542334618@126.com,我们会及时处理。

GMT+8, 6-3-2026 13:17 , Processed in 0.375555 second(s), 25 queries . Powered by Discuz! X3.5 © 2001-2013 Comsenz Inc. |

会员评价:

共0条 发表评论