汽车轻量化专题报告:轻量化需求驱动,铝合金压铸是优质赛道

汽车轻量化专题报告:轻量化需求驱动,铝合金压铸是优质赛道

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

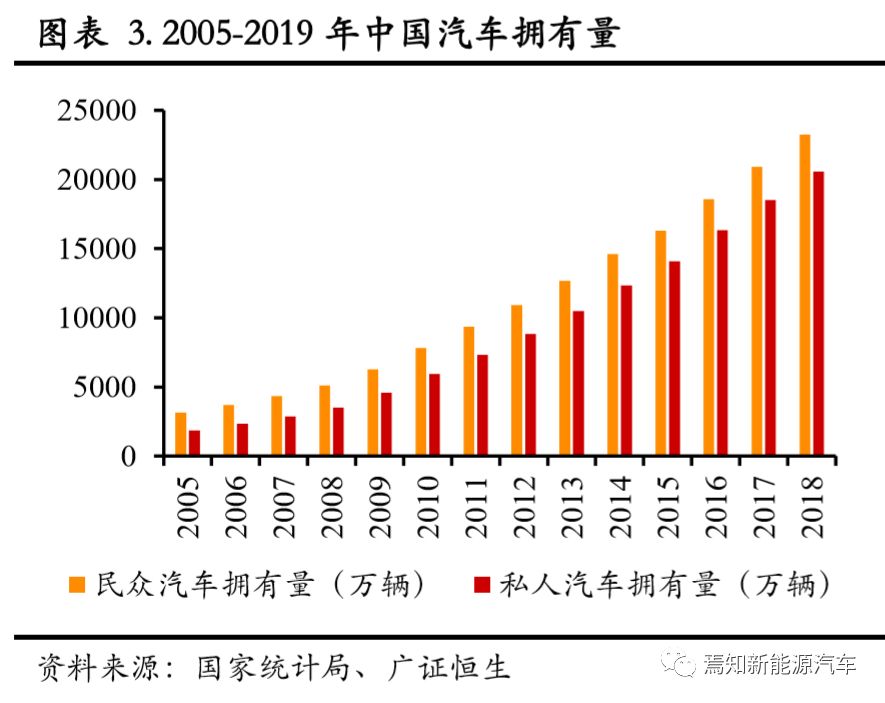

1. 轻量化趋势 1.1 节能减排倒逼汽车轻量化 1.1.1 中国汽车保有量逾 2.5 亿辆,能源和环境问题将更加突出 中国汽车产销量总体保持增长态势,受到国五国六政策和新能源补贴退坡的影响,2018 和 2019 年的中 国汽车产销量略有下降,2019 年汽车产量达 2552.8 万辆,同比上升-8.1%,销量 2551.52 万辆,同比增长1.09%。 中国汽车拥有量不断上升,截至 2018 年年底,民众汽车拥有量达到 2.32 亿辆,私人汽车拥有量达到 2.06 亿辆。截至 2019 年 6 月,我国民众汽车拥有量达到 2.5 亿辆,仅次于美国。世界银行公布了 2019 年全 球 20 各主要国家千人汽车拥有量数据,其中中国每 1000 人拥车量为 173 辆,位列榜单第 17 名,可以看出, 目前我国汽车渗透率低于欧美、日韩等发达国家。随着国民可支配收入的提高和城镇化的推进,我国汽车消 费的刚性需求仍将保持,未来中国汽车保有量仍将增长,预计 2020 年年底将超过 2.7 亿辆,超越美国汽车 保有量(2.5-2.6 亿辆水平),跃居全球首位,由此带来的能源安全和环境问题将更加突出。

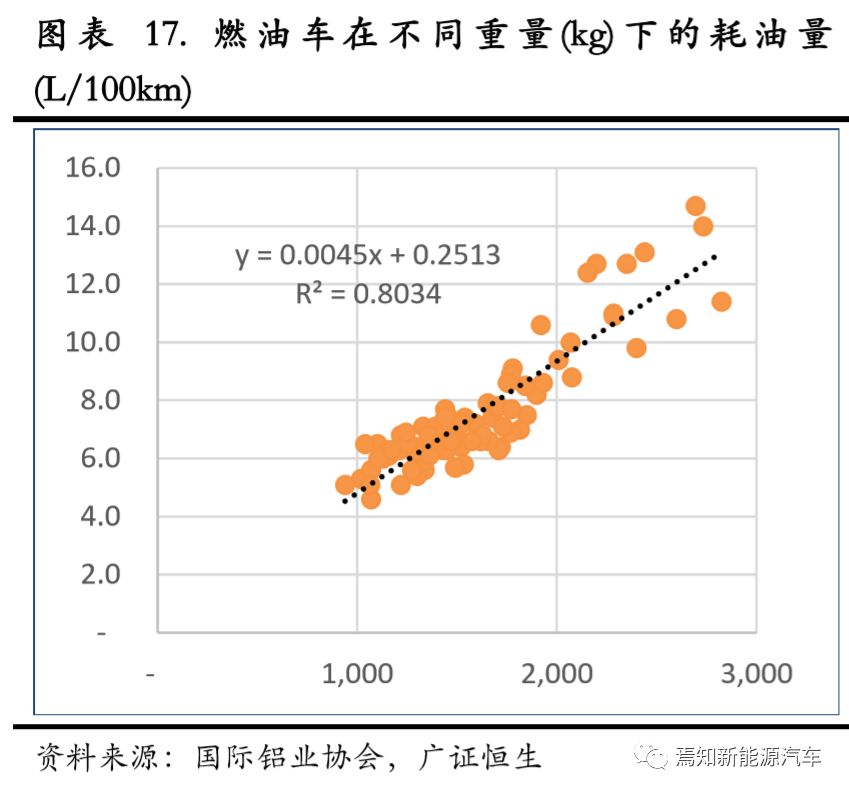

1.1.2 汽车排放是大气污染重要原因,节能减排必须提上议程 燃油车尾气排放是大气污染重要源头之一,也是国家目前重点治理方向之一。2017 年,全球机动车四 项污染物初步核算为 4359.7 万吨,比起 2016 年削减 2.5%。其中,一氧化碳(CO)3327.3 万吨,碳氢化合 物(HC)407.1 万吨,氮氧化合物(NOX)574.3 万吨,颗粒物(PM)50.9 万吨。汽车是污染物排放量的 主要贡献者,在一氧化碳(CO)和碳氢化合物(HC)超过 80%,氮氧化合物(NOX)和颗粒物(PM)超 过 90%。 美国健康效应研究所发布的《2019 全球空气状况》报告显示,2017 年全球因长期暴露于室外和室内空 气污染而死于中风、心脏病、肺癌、糖尿病和慢性肺病的人数达到近 500 万;中国是 120 万,在全球占比 24%。在全球所有健康风险因素中,空气污染位列第五,在中国空气污染在健康风险因素中位列第四。2017 年在全球范围内,室外和室内空气污染致人均预期寿命缩短达 20 个月,在中国空气污染使人均预期寿命缩 短23个月。在非传染性疾病中,空气污染对肺癌发病的贡献率是26%,对心脏病、中风的贡献率分别是17%、 12%。这凸显了必须加速治理空气污染的重要性。 1.1.3 发达国家纷纷出台燃油车禁售时间,我国改进双积分政策 多国政府已计划于 21 世纪中叶前禁售内燃机汽车。截至 2019 年 1 月,以欧盟成员国为主的共 9 个国家正式作出了限制或终止内燃机汽车销售与注册的承诺并通过有关法案,部分国家的发达地区也已制定了 有关计划。2019 年 8 月我国工信部发布《对十三届全国人大二次会议第 7936 号建议的答复》指出,未来会 因地制宜、分类施策,支持有条件的地方和领域开展城市公交出租先行替代、设立燃油汽车禁行区等试点。 双积分政策改变由“正向激励”向“奖罚并行”演变。2017 年版双积分政策明确了 CAFC、NEV 双积分的 核算、抵偿方法,2019 和 2020 年度 NEV 积分比例要求,以及对未抵偿清零负积分企业的处罚措施。2019 年 7 月,工信部发布 2021-2023 年《乘用车企业平均燃料消耗量(CAFC)与新能源汽车(NEV)积分 并行管理办法(征求意见稿)》修正案,新增 2021-2023 年度 NEV 积分比例要求,在 NEV 积分达标值计算过 程中引入低油耗乘用车的概念,并对积分计算方法、工况标准进行了调整;2019 年 9 月,工信部发布关于 修改《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法(征求意见稿)》的决定(以下简称“2019 版 双积分修订征求意见稿”),将低油耗乘用车的生产量或者进口量按照其数量的 0.2 倍改为 0.5 倍计算以及调 整纯电动车型能耗目标值等。 1.2 新能源汽车成为轻量化的急先锋 2019 年新能源受补贴退坡影响,下半年呈现大幅下降态势,我国新能源汽车产销分别为 124.2 万辆和 120.6 万辆,同比分别下降 2.3%和 4.0%。其中纯电动汽车生产 102 万辆,同比增长 3.4%;销售 97.2 万辆, 同比下降 1.2%;插电式混合动力汽车产销分别为 22.0 万辆和 23.2 万辆,同比分别下降 22.5%和 14.5%;燃 料电池汽车产销分别为 2833 辆和 2737 辆,同比分别增长 85.5%和 79.2%。 2018 年全球新能源汽车保有量超过 510 万辆,较 2017 年增加了近 200 万辆。其中,纯电动汽车保有量 329 万辆、插电式混合动力汽车保有量 183 万辆,分别增加了近 140 万辆和 60 多万辆,增速分别为 69.1% 和 52.4%。国际能源机构 IEA 预测,到 2030 年,全球新能源汽车保有量将达到 1.3 亿辆。 在销售方面,全球新能源汽车销售规模不断扩大,新能源汽车产业进入快速发展通道。2018 年,新能 源汽车的销量近 200 万辆,较 2017 年增长 68.2%。2011~2018 年,新能源汽车销售一直保持较高增速,平均 增速超过 60%。全球新能源汽车销售量从 2011 年的 4.9 万辆增长至 2018 年的 197.5 万辆,7 年时间销量增 长近 40 倍。 电动车续航里程短,电池成本高,成为电动车发展的制约要素。近年来国内新能源汽车行业蓬勃发展, 电动车销量节节攀升。从汽车之家在售的纯电动新能源汽车统计得知,可以续航 300-400 公里的有 96 种车, 可以续航 400 公里以上的有 77 种车。 目前一般内燃机车加满油的续航里程都在 500 公里以上,大部分的电动车续航里程在 300-400 公里左 右,和内燃机汽车差距是存在的。为了增加续航里程,可以通过增加电池容量,但同时也增加整车质量,使 得续航里程的改善达不到预期效果。因此光增加电池很难解决续航里程问题,必须同时降低整车质量。纯电 动车的整车成本结构中,电池约占 30%-50%。在相同的续航里程下,采用轻量化技术的电动车可以减少电 池数量,从而大幅度降低电池成本和整车成本。 1.3 轻量化成为汽车节能降耗的最主要方式 随着汽车保有量的逐年提升,汽车已经成为石油的消耗主体。因此我国为应对空气污染等问题,严格制 定了乘用车燃料消耗量标准法规,对乘用车燃料消耗量及应对二氧化碳的排放提出了严格的要求。要实现节 能降耗,汽车企业可以通过发展新能源汽车、调整产品结构、研发高效驱动系统、汽车轻量化等多种方式。其中,轻量化是汽车企业最易于采用并最为有效的方式。由于环保和节能要求日趋严格,汽车轻量化已成为 世界汽车发展的势不可挡的趋势。《中国制造 2025》把轻量化当成汽车产业发展的重要方向。轻量化已是汽 车发展的必然需求。降低汽车自身重量可以提高整车的输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量。研究表明,若汽车整车重量降低 10%,燃油效率可提高 6%-8%;汽车整 备质量每减少 100 公斤,百公里油耗可降低 0.3-0.6 升;汽车重量降低 1%,油耗可降低 0.7%。据欧洲铝业 协会报告,汽车质量每降低 100kg,每百公里可节约 0.6L 燃油,减排 800-900g 的 CO2。

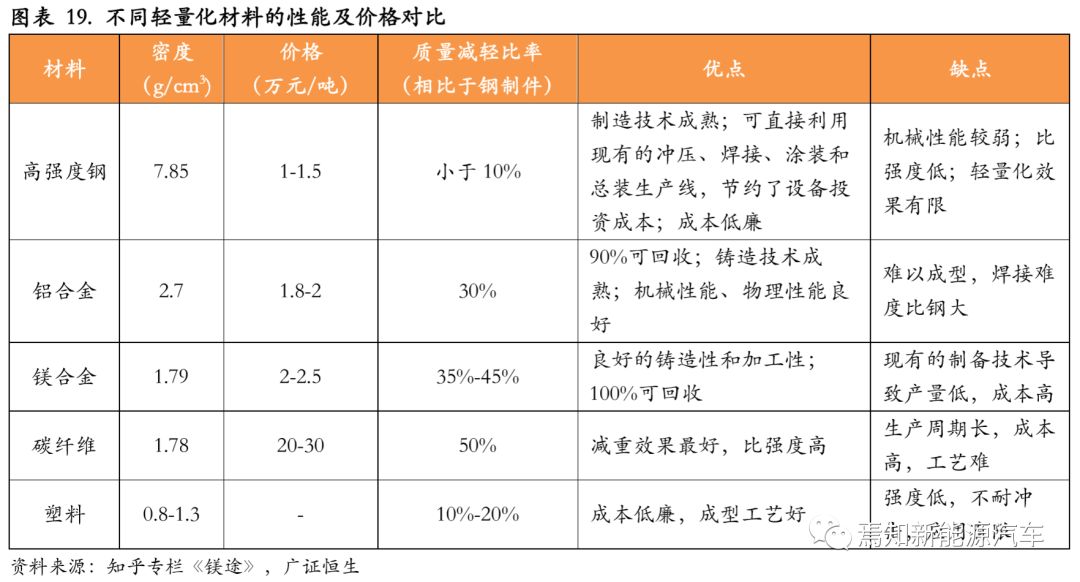

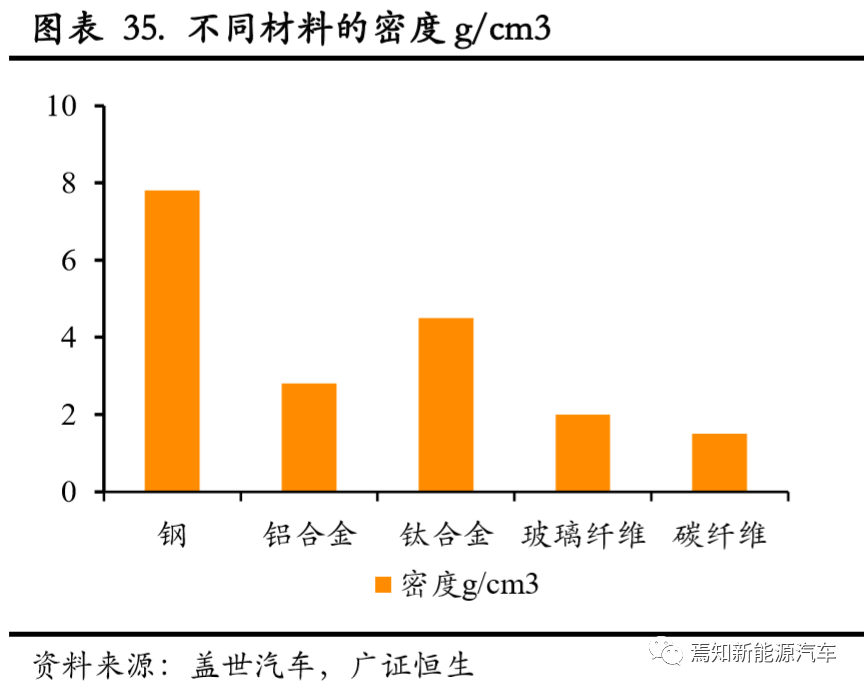

随着电动车的产销快速上升,续航里程目前仍然是制约电动车发展的一个重要因素。除去动力电池能量 和密度因素外,整车重量是影响电动车续航里程的关键因素,例如纯电动汽车整车重量若降低 10kg,续驶 里程则可增加 2.5km。因此,新形势下电动车的发展对轻量化的需求也显得十分迫切。 2.汽车轻量化路径:材料、工艺、结构设计并行 2.1 铝合金综合性价比突出,是汽车轻量化的首选材料 目前汽车轻量化使用的材料主要有:高强度钢、铝合金、镁合金和碳纤维复合材料。从减重效果看,高 强度钢-铝合金-镁合金-碳纤维呈现减重效果递增的态势;从成本方面看,高强度钢-铝合金-镁合金-碳纤维呈 现成本递增的态势。在汽车轻量化材料中,铝合金材料综合性价比要高于钢、镁、塑料和复合材料,无论应 用技术还是运行安全性及循环再生利用都具有比较优势。铝合金应用范围广,国内外全铝汽车的快速发展, 特斯拉(TESLA)ModelS 系列车型中 95%结构采用铝合金材料。此外,上游供应稳定,配套产业完善,铝 合金零部件厂商议价能力有保障。

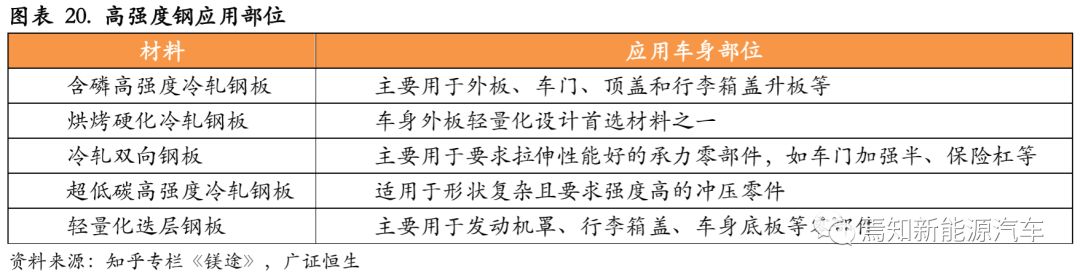

2.1.1 高强度钢 高强度钢是指冷轧 340MPa、热轧 490MPa 以上的钢。钢的强度越高,减重效果越好。相对于传统的 340MPa 的材料,600MPa 级的钢种在理论上的减重潜能大约为 20%,800MPa 的材料减重潜能会提高至 30% 以上。目前高强钢主要应用在汽车安全件、底盘及车身等方面。

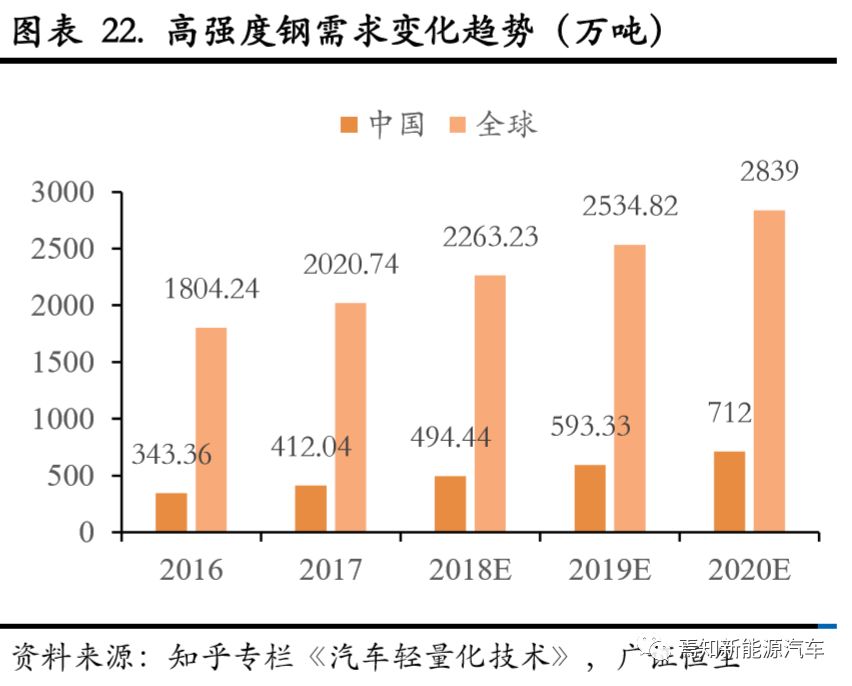

由于高强度钢相对于其他轻量化材料使用成本更低,各大车企以及相关配套企业对第三代先进高强度 钢研究及资金的投人力度越来越大。这些钢种通过调节合金成分及热处理工艺,获得比现有先进高强度钢更 高的强度和延展性能,连接能力也更加高效,同时成本也低。预计到 2020 年全球汽车先进高强度钢需求量 2839 万吨,年均复合增长 12%,对应市场规模 4258 亿元。

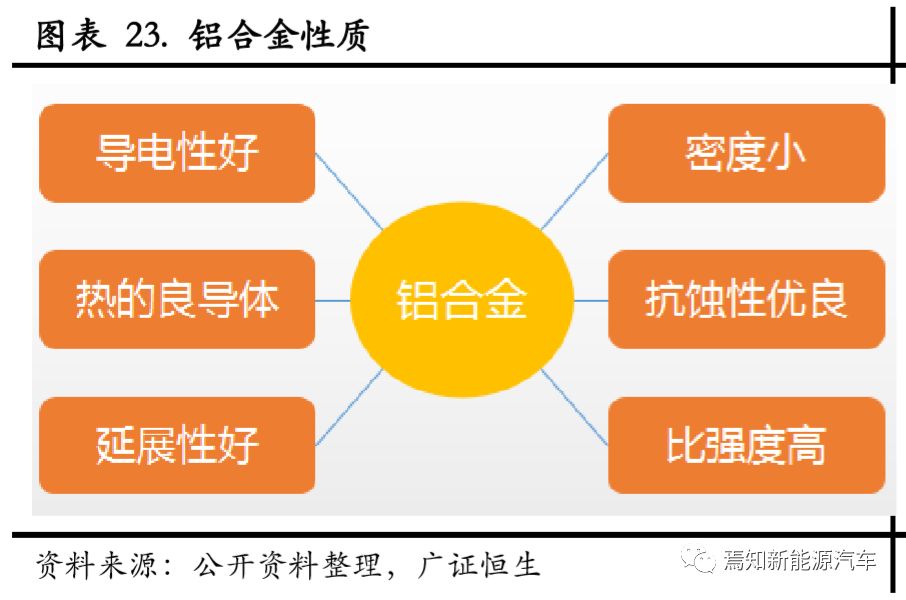

2.1.2 铝合金 铝的密度是钢的 1/3,质量更轻,具有较高的比强度、很好的挤压性、很强的耐腐蚀性和高度的可回收 性。铝合金在汽车产品上运用,减重的同时,能实现更加的刹车性、更优的操控性、更好的驾驶舒适度和更 突出的动力。铝合金型材生产工艺流程:熔铸、挤压、表面处理、深加工工。

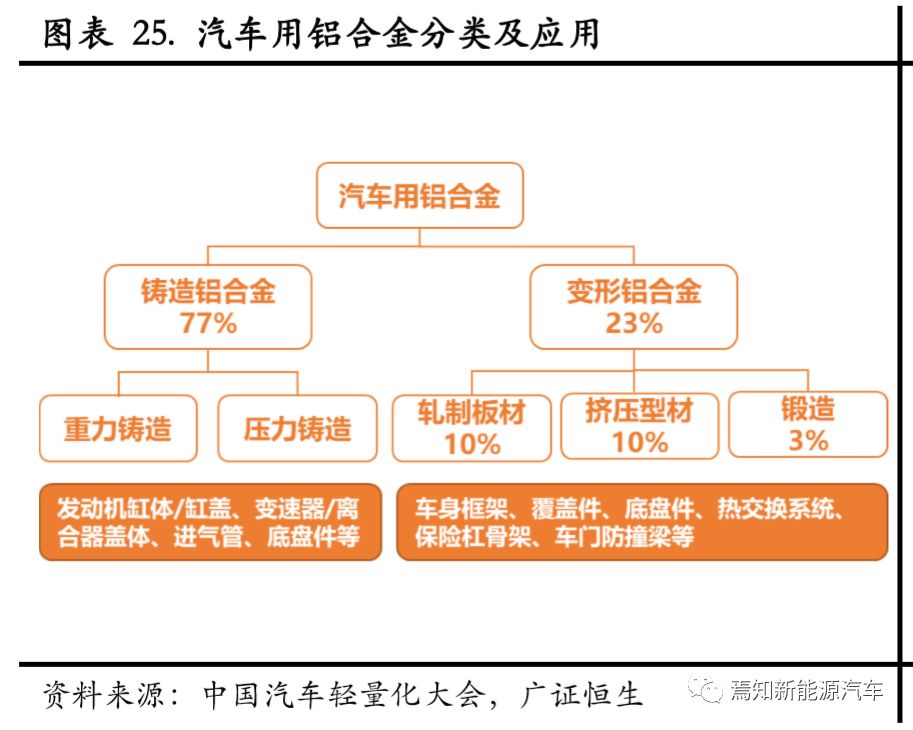

目前铸造铝合金约占汽车用铝量的 77%,可用于制造发动机零部件、壳体类零件和底盘上的其他零件;变形铝合金(锻造铝合金和铝合金板材)在车身零件及结构件的应用方面也发展较快,主要应用于发动机盖、 翼子板、保险杠、车厢底板结构件、热交换器、车轮以及车身骨架等。汽车车身用铝合金材料主要包括:铜 元素含量最高、硬度也较高的 2000 系;主含镁元素,又称“镁铝合金”的 5000 系;镁硅含量高、抗腐蚀和 抗氧化性能好的 6000 系;镁锌铜含量高、可热处理合金、有良好的耐磨性和焊接性的 7000 系。汽车车身的 不同受力部位会采用不同系列型号的板材、型材、管材及高性能铸铝等铝合金材料。

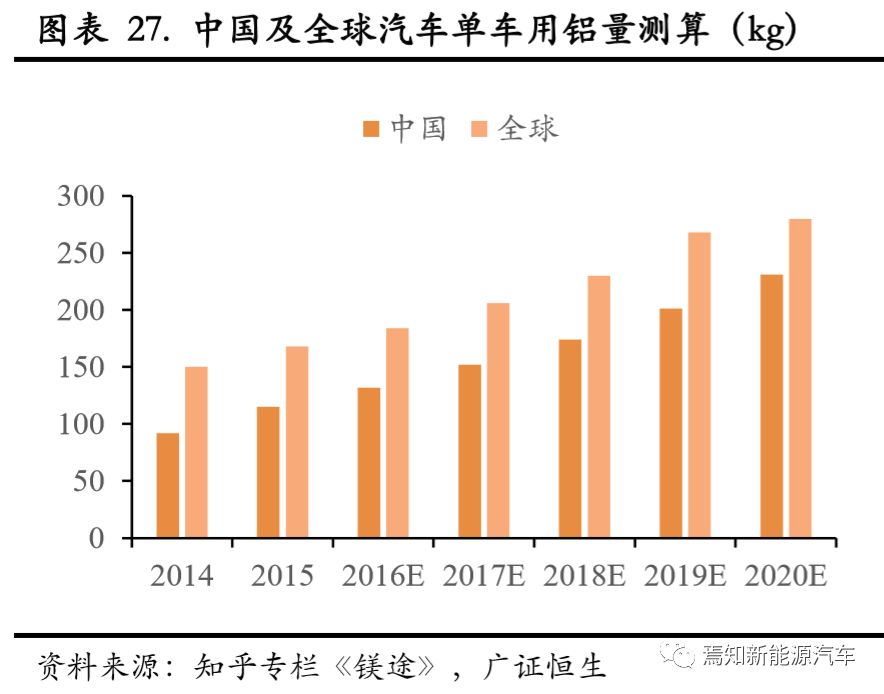

中国乘用车单车用铝量距离发达国家仍有一定距离。预计到 2020 年,我国乘用车平均单车用铝量将达 231kg,年平均复合增速达 15%。预计 2020 年我国汽车用铝量需求为 510 万吨,按照车用铝合金 4 万元/吨 市场价计算,市场空间可达 2500 亿元。2016-2020 年 CAGR 为 12%,其中 SUV 和新能源汽车将是汽车用铝 成长最快的领域。

2.1.3 镁合金 镁合金是目前商用的最轻的金属结构材料。镁的密度只有 1.8 g/cm3,是铝的 2/3,钢的 2/9,采用镁合 金可在使用铝合金的基础上再减轻 15%-20%。镁合金具有优良的导电性、导热性、电磁屏蔽性能、高的比 度、减震性、加工工艺性能、易回收和有利于环保。现阶段 62%的镁合金制品应用在汽车产业上,镁合金在 汽车上的应用主要集中于车身、发动机和内饰三大部分。镁合金在汽车上应用的零部件有 100 多种,主要分 为壳类和架类两类零件。 北美、欧洲、日本等地汽车用镁持续增长,我国成长空间大。2015 年北美地区单车用镁量已达到 3.8kg, 使用和研发中的镁合金零部件达 100 多种;日本单车用镁量高达 9.3kg,越来越多的在汽车的变速杆、座椅 架等部位采用镁合金材料;欧洲车用镁合金铸件的使用量以年均 25%的速度增长,奔驰、通用、宝马的部分 车型,镁合金用量已超过 20kg。相比而言,我国 2015 年单车用镁量约为 1.5kg。预计 2020 年国内单车用镁 量目标为 10kg,汽车业对镁合金的需求量将达到 33.1 万吨。

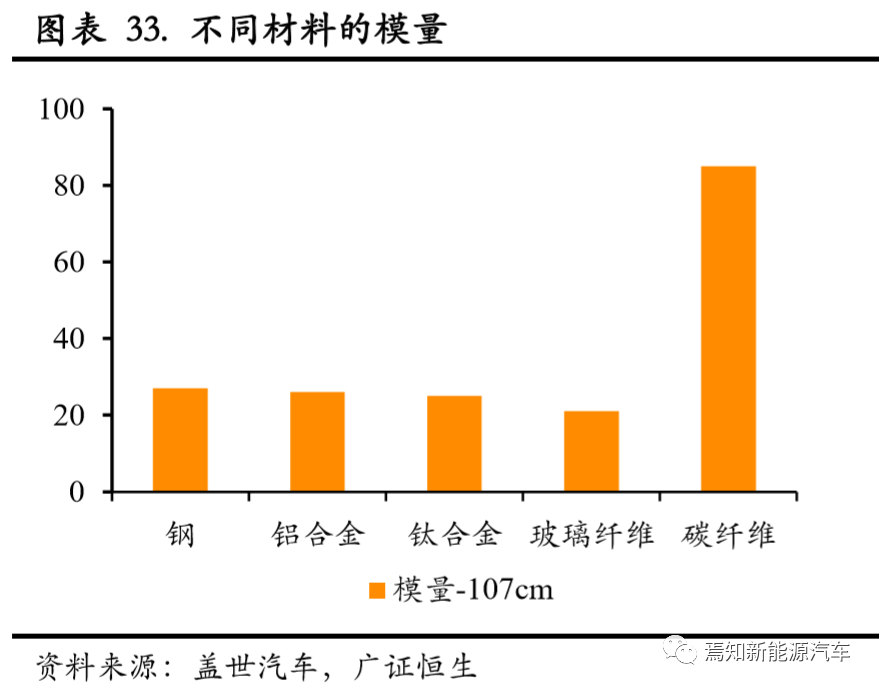

2.1.4 碳纤维复合材料 碳纤维是有机纤维经碳化及石墨化处理而得到的,一种含碳量在 95%以上的高强度、高模量的新型纤维 材料。碳纤维是一种高强度、高模量的高性能纤维材料,不仅具有碳材料强抗拉力的特性,还兼具纤维软加 工性,与传统材料相比,碳纤维密度不到钢的 1/5,强度是钢的 8 倍。碳纤维还对一般的有机溶剂、酸、碱 具有良好的耐腐蚀性,具有很好的润滑性,摩擦系数小,导电性好,不存在生锈问题。

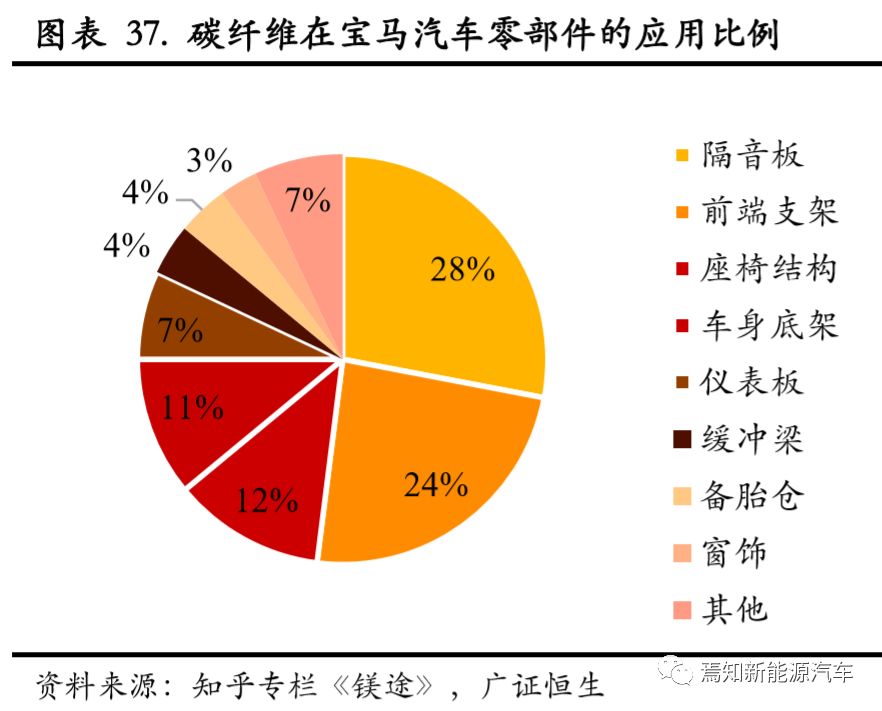

碳纤维复合材料(CFRP)在汽车中可应用于车身、底盘、车顶、车门、头盖、引擎盖、尾翼、压尾翼、 中控台、装饰条、传动轴、板簧、构架、刹车片、内饰和外饰配件等系统。宝马

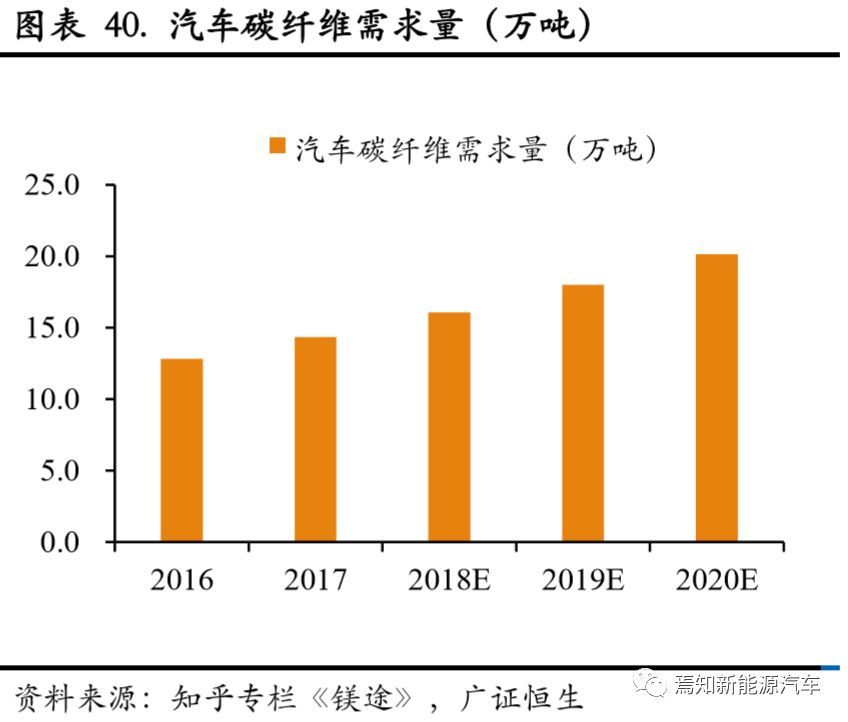

碳纤维复合材料在汽车上应用不但能满足轻量化的需求,还能提升安全性能,实现更好的驾驶性能,更 低的组装耗费和更好的碰撞安全性。 碳纤维复材的总体需求量将不断上升,预计到 2020 年,碳纤维复材的 需求量可以达到约 20 万吨的左右。

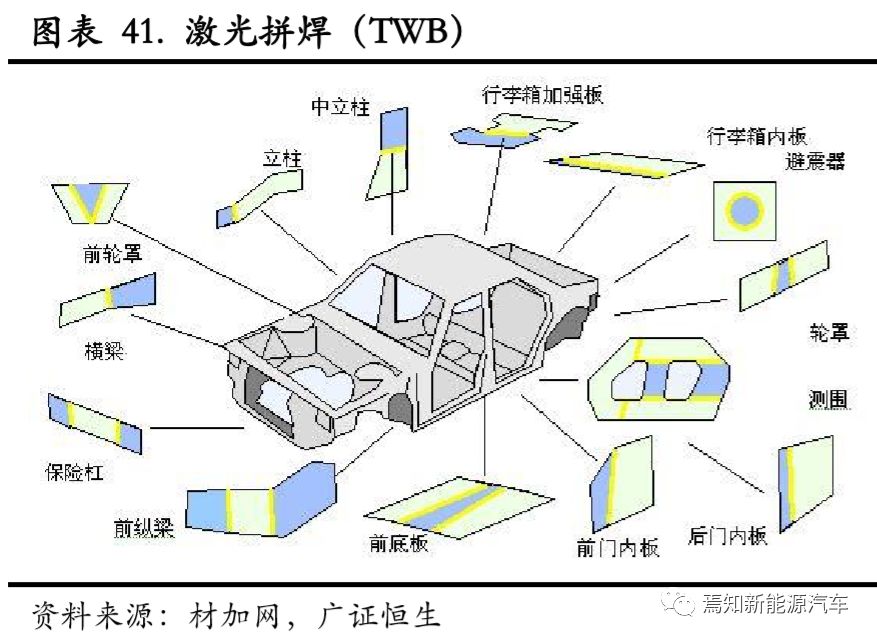

2.2 制造工艺 一、激光拼焊(TWB)及不等厚度轧制板(VRB) 1.激光拼焊技术:将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼在一起,再进行冲压成形。采用拼焊制造的结构件有车身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩 板、地板、中间支柱等。目前,几乎所有知名汽车制造商都采用了激光拼焊技术。 2.不等厚度轧制板:变厚板式轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中, 通过计 算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

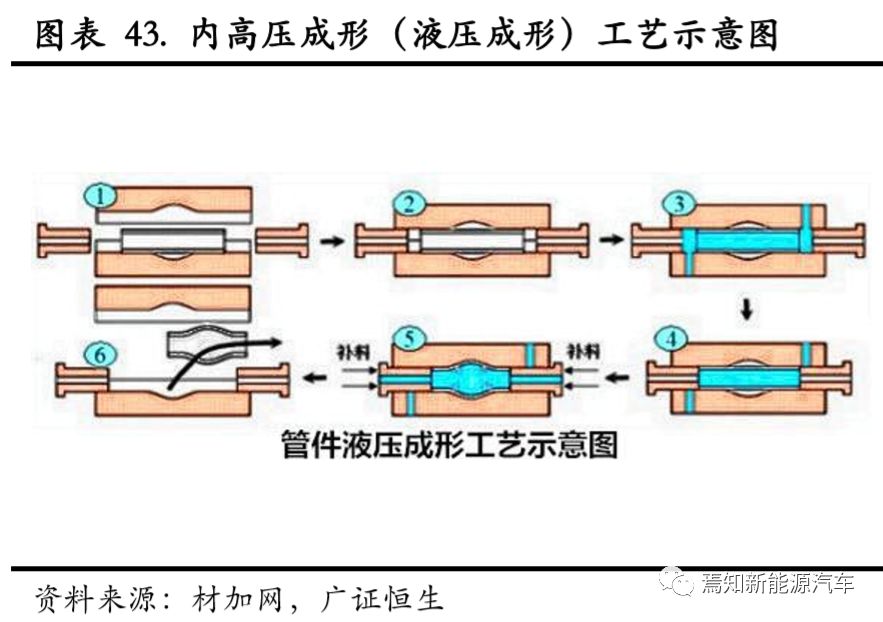

二、内高压成形(液压成形)制造技术 管件液压成形是将管坯放入模具内,利用高压液体充入管坯空腔,同时辅以轴压补料,使其直径胀大至 贴靠凹模的成形过程。液压成形适用于汽车领域的沿构件轴线变化的圆形、矩形截面或各种异形截面空心构 件。与传统冲压焊接工艺相比,液压成形技术具有成形精度高、可节约材料、减少成形件数量和后续机械加 工与焊接量、提高成形件的强度与刚度、减少模具数量、降低生产成本等优点。液压成形在底盘部件中应用 较多,如前副车架主管、扭力梁、控制臂等,车身结构件主要应用于 A、B 柱等件。 三、超高强度钢热冲压成形技术 热成形技术通过热处理和高温成形相结合的方式来实现零件的高强度。热成形技术适用于对舒适性、强 度和安全性要求高的零件,典型的热冲压零件有前、后门左右防撞杆(梁),前后保险杠横梁,A 柱、B 柱、 C 柱加强板,地板中通道和车顶加强梁等。

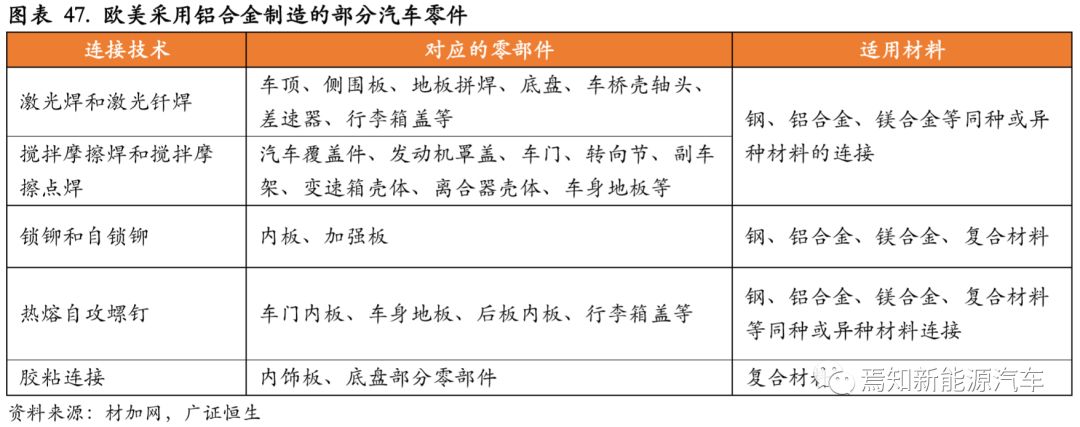

四、辊压成形技术 辊压成形工艺通过顺序配置的多到次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成 特定断面的型材。辊压成形的优势在于能够加工其他工艺无法实现的复杂形状。一般,辊压成形为等截面零 件,近年来开始开发三维变截面辊压成形技术。其优势是合理设计型材的几何断面,提高承载能力,减轻零 件质量。辊压成形因其成本低和效率高而得到重视,凯迪拉克 五、高压铸造成型技术 高压铝合金铸造件的优势在于其可高效率生产集成设计复杂薄壁构件的能力。除动力传动系统壳体构件 和发动机缸体,奔驰新 六、低(差)压铸造成型技术 低(差)压铝合金铸造件的优势主要在于获得较高工艺品质的同时,可以生产一体化设计的中空、薄壁、 复杂构件。除车轮和缸盖外,主要用于汽车悬架系统、转向系统、行驶系统的轻量化构件生产,迄今已在国 外高端汽车的上述系统的铝合金构件生产上得到批量应用,达到了极好的轻量化和提高车辆驾乘性能的效 果。在国内,除车轮、缸盖外,底盘和悬架系统其他方面的应用较少。 七、汽车轻量化连接技术 汽车轻量化连接技术包括激光焊接、搅拌摩擦焊、锁铆技术、自锁铆、热熔自攻螺钉以及胶粘连接等技 术,通过上述先进连接技术将轻量化构件连接成零部件总成或车身,以达到较好的刚度和结构强度。

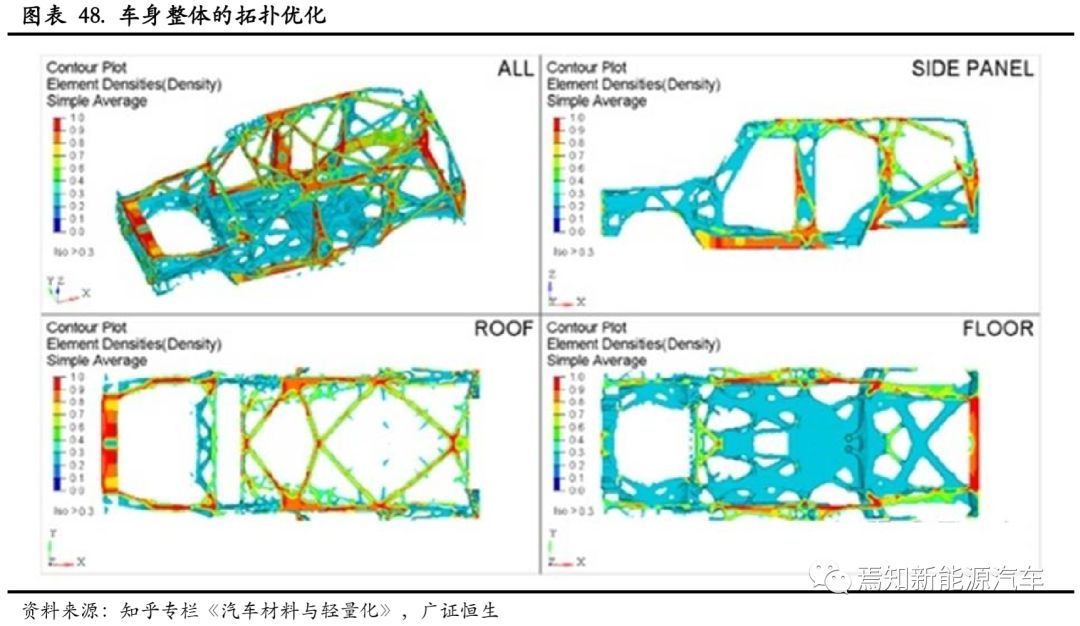

2.3 结构设计 车身结构轻量化也就是结构优化设计,即通过采用先进的优化设计方法和技术手段,在满足车身强度、 刚度、模态、碰撞安全性、疲劳寿命、NVH(振动噪声)、车身结构可制造性、生产成本等诸多方面的性能 要求,以及相关的法律、法规、标准的前提下,通过优化车身结构参数,提高材料的利用率,去除零部件冗 余部分,同时又使部件薄壁化、中空化、小型化、复合化以减轻重量,实现轻量化。结构轻量化,根据设计 变量及优化问题类型的不同,可分为拓扑优化、尺寸优化、形状优化、形貌优化四种。 拓扑优化:包括连续体结构拓扑优化和离散体结构拓扑优化,前者是从总成的角度,找到有效载荷传递 路径、最佳材料分布,提高整体结构性能和结构设计效率;后者是从零部件的角度,局部拓扑,优化材料布 局,如开孔数量、大小、位置等。

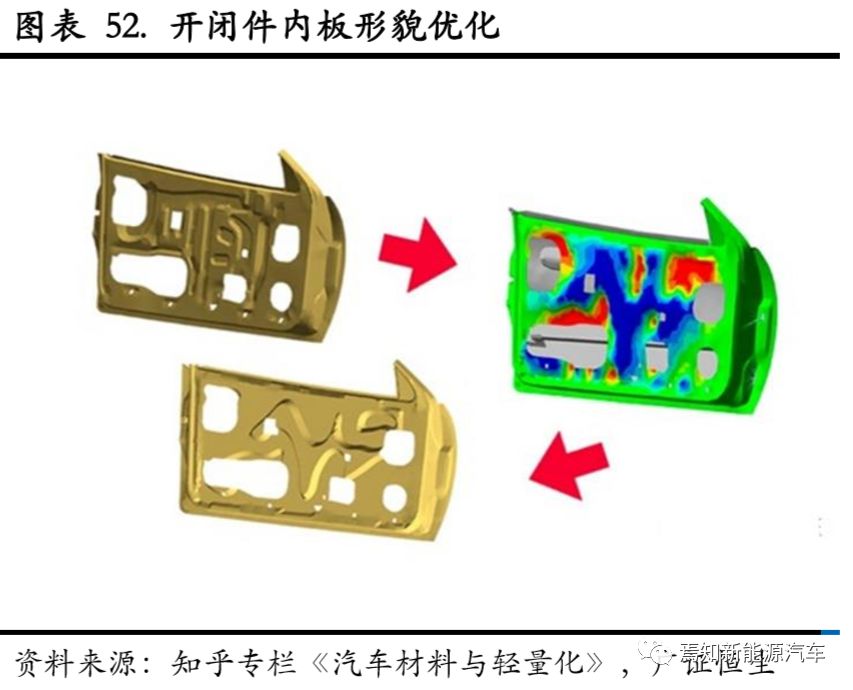

尺寸优化:以零部件尺寸参数为设计变量,如板材厚度、截面面积等,寻找最优设计参数的组合。尺寸 优化的方法主要是灵敏度分析,设计变量可包括弯曲刚度、扭转刚度、模态等,通过确定在设计变量中哪个 部分对结构响应最为敏感,进而获得最佳的设计参数和最关心部位的灵敏度系数,再相应的进行减薄和加厚 处理。 形状优化:在不改变现有拓扑模式下,以零部件的几何外形作为设计变量进行优化。如:在 CAE 的应 力分析中,找到应力集中点,通过形状优化,起到提升零部件强度的作用。 形貌优化:以加强筋、凹凸结构的形状、位置和数量等为变量,在不显著增加质量的条件下,改善钣金 结构件的刚度及模态等。如:开闭件的内板通过形貌优化,在不增加重量的情况下,实现性能的达标。

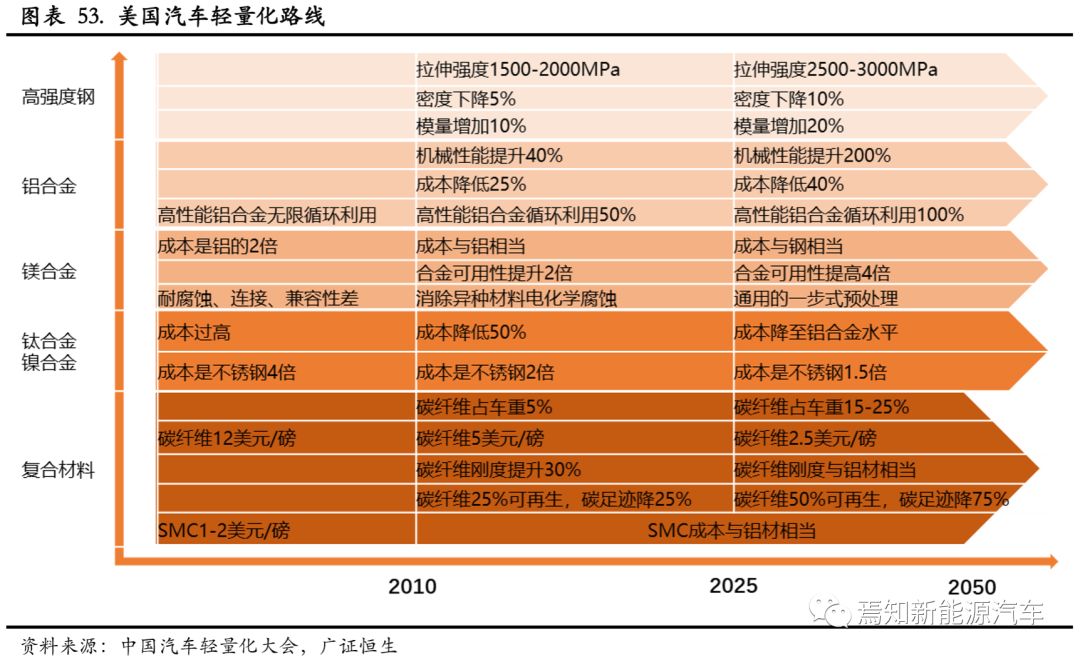

3.各国轻量化路线各有侧重 3.1 美国汽车轻量化路线,以材料进步为驱动

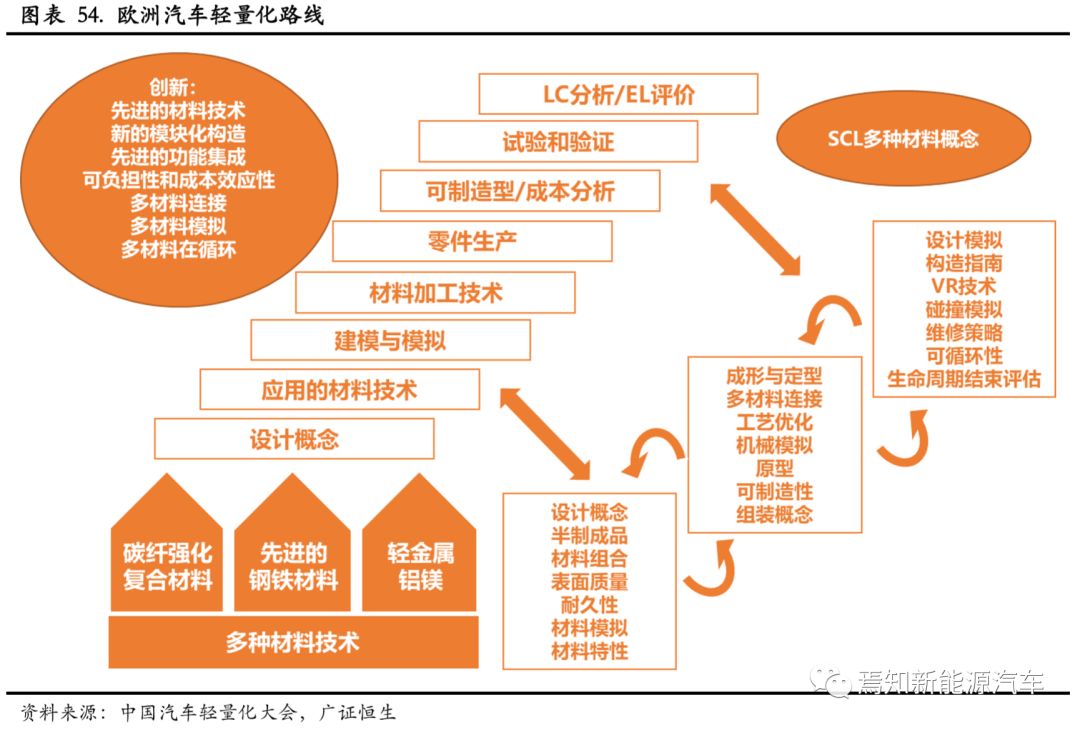

3.2 欧洲汽车轻量化路线,瞄准多材料应用技术 欧洲汽车轻量化路线,以先进的钢铁材料、轻金属镁铝、碳纤维强化复合材料三类先进轻量化材料应用 为出发点,目标瞄准多材料应用技术。欧洲汽车轻量化的发展路径以创新为驱动,围绕先进的材料技术,新 的模块化构造,先进的功能集成,可负担性和成本效应性,多材料连接,多材料模拟,多材料在循环。材料 的开发与应用过程包括:设计概念,应用材料技术,建模与模拟,材料加工技术,零件生产,可制造性和成 本分析,试验和验证,LC 分析与 EL 评价。欧洲的汽车轻量化路线充分结合材料特性与成本、制造工艺和 结构设计,多层次多角度协调实现轻量化的目标。

3.3 日本汽车轻量化路线,材料和工艺实用化 日本汽车轻量化路线,以材料和工艺的基础研究突破为实用化出发点,材料进步驱动轻量化。钢铁以高 刚度钢铁材料、纳米纤维材料为基础性研究,以蜂窝结构材料为根源研究,以高延展性高强度钢、各向异性 控制、高冲压成形性钢板进行突破性研究,开发出高强度高韧性非调质钢。铝以高强度高延展性铝合金为基 础性研究,以铝合金的刚强性化为根源研究,以多孔铝复合结构材料、线束的铝制化进行突破性研究,实现 冲压成形技术改良、挤出异型材利用。镁以高强度冷轧成型板材合金设计技术、高性能型材的高速挤出技术 为基础性研究,以铸造材料组织微细化技术为根源研究,以大型材高性能表面处理进行突破性研究,实现铸 造材料的生产性创新技术。复合材料以透明 DLC 技术、SP 处理纳米粒子和成绩书为基础性研究,实现 SP 处理纳米粒子表面改进技术。加工技术以伺服冲压机利用技术、板锻件为基础性研究,以净成形技术、智能 热冲压为根源研究,以 CFRP 成形、镁冷冲压成型技术进行突破性研究,开发出中空材料的成形技术、高强 度钢的成形技术。连接不同材料技术经过基础性和根源突破性研究,确立了金属/高分子/C-FRP 三维形状连 接体创新技术。2010 年以来,日系整车厂商也相继提出轻量化目标,本田对主要车型设定减重目标,三菱各 车型平均减重 10%,马自达连续两个 5 年实现投放车型减重 100kg,尼桑 2015 年后车型减重 15%,丰田 2015 年全部车型平均减重 5-10%。预计自 2010 开始, 2015 年、2020 年、2030 年分别实现轻量化比率 1/4、1/3、 1/2。 [文章纠错] 文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到 你的权益请联系542334618@126.com,我们会及时处理。 推荐阅读相关阅读:其它文章:最新文章论坛新贴

GMT+8, 19-10-2025 22:57 , Processed in 0.251513 second(s), 26 queries . Powered by Discuz! X3.5 © 2001-2013 Comsenz Inc.

积分 0, 距离下一级还需 积分

|

会员评价:

共0条 发表评论