一汽大众 | 车用燃料电池系统氢气控制方法

氢燃料电池汽车被认为是应对环境保护问题的解决方案之一 ,本文在分析燃料电池氢气供给系统结构及原理的基础上

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

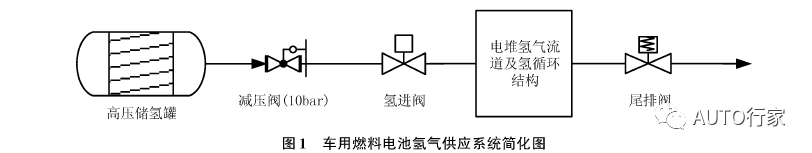

导读:氢燃料电池汽车被认为是应对环境保护问题的解决方案之一 ,本文在分析燃料电池氢气供给系统结构及原理的基础上 ,重点研究了氢气压力控制方法 ,基于氢回路中的质量守恒和能量守恒 ,建立了氢气回路AMESim仿真模型 ,用于分析燃料电池中氢气子系统压力变化 ,基于仿真结果在50kW 燃料电池系统中对传统 PID 控制与增加前馈控制的氢气压力波动情况进行了对比试验。结果表明增加前馈控制策略能使压力 控制精度得到明显改善 ,能够有效解决压力控制迟滞现象 ,有利于延长电堆的使用寿命。 引 言 近年来,随着工业的发展,化石燃料的应用日渐增多, 在给人类生活带来便利的同时,对环境的影响也不容忽视, 汽车尾气的排放也是影响环境的众多因素之一,为此许多国家制定了计划禁售燃油车的时间点,新能源车备受关注。其中,氢燃料电池汽车作为新能源车的一个重要分支,具有燃 料加注速度快、效率高和绿色环保零排放等诸多优点,被认为是汽车动力的终极解决方案之一。燃料电池汽车在日 韩欧美等国家和地区起步较早,近二十年我国才逐渐有部分整车企业推出燃料电池功能样车、示范运行车或量产车。 目前国内燃料电池汽车的寿命相比国外还有差距,在现有基础上尽量提升燃料电池耐久性显得尤为重要。有研究表明,燃料电池气体压力波动将加速燃料电池系统老化, 国内外学者针对供气压力控制进行了广泛的研究。Yoshitomo ASAI等将氢消耗视为系统扰动,建立了基于数学 模型的空气压力和质量流量两变量滑膜控制策略。Imad Matraji等提出了基于螺旋算法的二阶滑膜压力调节控制策略,在负载变化情况下具有良好的瞬态响应。清华大学 方川等建立了基于物理非线性模型的仿真试验台,并对鲁棒 预测控制、模型预测控制和H控制的控制效果进行了对比。同济大学陈凤祥等建立了一个基于共轨的供氢系统 模型,通过分析系统参数,有效控制了燃料电池系统的氢气 压力波动。Alireza Ebadighajari等提出了采用两个比例控制阀作为执行器的模型预测控制方法,并用于9-cell燃料电 池电堆氢气压力控制仿真和试验。Rupendra Kumar Pachauri等提出了基于比例积分、模糊逻辑和神经网络的氢气和氧气流量压力控制方案,通过实测对比得出神经网络控制在响应速度和氢耗上具有优势。 常规车载燃料电池系统的气体供给,空气端为空压机提供的压缩空气,氢气端为高压氢瓶经减压后提供的氢气,由于空压机的固有特性,使得空气压力控制的时间长于氢气压力,故常采用氢气压力跟随空气压力控制的策略,因此氢气压力的控制效果尤为重要。本文结合实际车载燃料电池系统,对氢气供给回路进行了建模,并提出了基于前馈调节的氢气压力控制策略,经过仿真与台架测试,具有较好的实际控制效果,程序逻辑清晰且高效简洁,易于在车载控制器中实现氢气压力实时控制。 1、车用燃料电池氢气供应系统 1.1氢气子系统原理 氢气供应系统作为车用燃料电池系统的重要组成部分,与电堆、空气供应系统、水热管理系统和电子电力系统协同工作,保证氢气流量、压力的稳定供应,并实现氢气循环利用。 车用燃料电池氢气供应系统简化结构如图1所示。高压 储氢罐是系统的氢气来源,氢气经过减压阀,压力降至适宜 系统使用的范围,通常情况为10bar左右。氢进阀用于控制进入电堆的氢气量,进而控制电堆氢气回路的压力,氢进阀 的具体形式可以为比例调节阀、开关阀或多个开关阀组。简 化图中将电堆氢气流道及氢循环结构作为一个整体,氢循环结构常用氢气循环泵或者引射器实现,通过氢循环不仅提高 了氢气的利用率,也有助于电堆内部水的排出,进而保证了电堆单体的一致性。尾排阀用于排出氢气回路中的水以及从 电堆阴极渗透到氢气回路中的氮气等气体杂质,具体形式可以在尾排处安装分水器,并设置排氢阀和排水阀,按照系统工况通过程序计算排水和排气的时间与周期。

燃料电池阳极的反应如式(1)所示,氢气在电堆催化剂层的作用下,活化能降低,每个氢分子离解为2个氢离子和2个电子,氢离子透过电堆质子交换膜,电子通过外部电路到达阴极,形成电流。 1.2氢气子系统压力控制 由于燃料电池自身膜电极的厚度逐渐降低,其机械强度相应下降,因此空气侧及氢气侧压力的动态控制对于整个燃 料电池系统可靠性尤为重要,然而,在实际应用的过程中, 由于负载变化所导致的氢气消耗、排氢阀和排水阀的周期性工作及系统氢气路压力设定等诸多因素耦合。正负反馈对系统氢气路压力影响,对于系统氢气路控制带来很大的难度。 其中传统的PID控制是以氢气路实际压力作为闭环控制 量来调节氢进电磁阀的开关控制量,此种控制方式弊端是只有当误差出现时才会对控制量进行修正,当条件出现突变的情况时,如排氢阀与排水阀开启、负载突然增加等情况出现 均会造成氢气子系统回路出现压力突降的情况。 考虑到PID控制方法的缺陷,引入前馈控制方法,对于排氢阀与排水阀开启、负载突然增加等工况进行提前压力补偿,最终实现氢气子系统压力跟随命令压力的工程目标。 2、模型描述言 2.1氢气系统模型 燃料电池系统氢气利用率对于燃料电池系统的广泛使用具有重要意义,因此,基于此考虑的燃料电池系统氢气路控制策略搭建对于燃料电池系统控制工程化应用具有重要意义。 针对以上影响因素,列燃料电池氢气子回路氢气平衡方 程如式(2)所示:

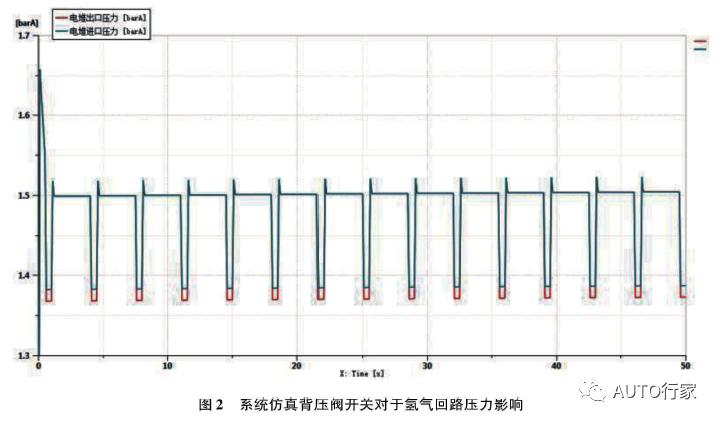

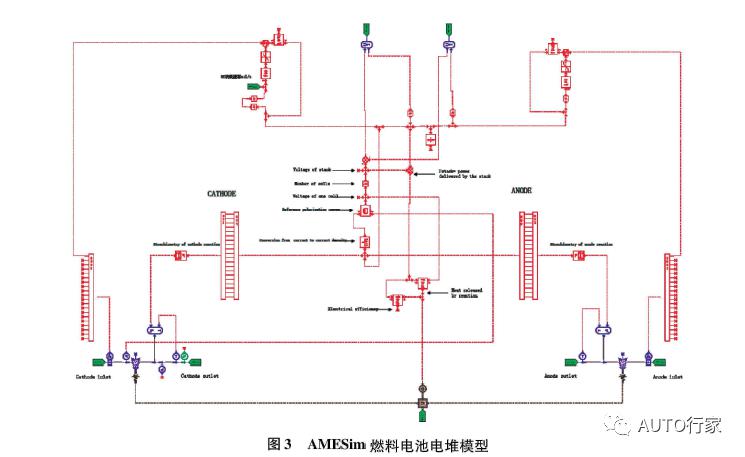

暂省略热管理、水管理与供氢回氢等组件,并设定以下假设条件: 1)燃料电池电堆温度维持75°C。 2)燃料电池电堆湿度维持80% 。 3)氢气供气压力稳定,并比空气供气压力高0. 2bar。 4)空气计量比遵循电堆供应商的建议值。 5)背压阀开度调节满足空气路压力变化需求。 6)限定燃料电池电堆工作在0.6~0.85V的正常电压 区间。 2.2反应工质条件设定 燃料电池仿真涉及到的气体组分包括氢气、氧气、氮 气、水蒸气、二氧化碳、氮氧化合物、惰性气体等。出于理想状态,并考虑燃料电池系统氢气路仿真,针对燃料电池系统氢气子回路理想状态,本文只考虑氢气、氧气、水蒸气和氮气四种主要气体及其混合气,而忽略其他气体种类的影 响。此外,水有水蒸气、液态水和固体冰的三种状态,本文仿真不涉及低温环境,因此模型只需要考虑液态水与气态水 两种状态。考虑到在反应中可能涉及到的气液相变,需要定义液态水的蒸发及冷凝的基本特性。电堆热容在本模型中并不影响仿真的计算结果,但作为电堆模块的主要参数,仍需要定义,此处定义为2500J/kg・K。 通过本案例中使用的电堆模型为数表插值类模型,且系统氢气路压力是跟随空气路压力进行控制,基于不同氢气压力和输出电流,查表得出输出电压值,仿真模型如图2所示,具体数据源自目前已商用的某款电堆实测数据,如图3 所示。同时该模型可根据反应机理,计算出电堆阴极和阳极 物质反应组分的变化与热功率的实际情况。此外,在电堆模 型阳极的出口处增加节流孔,用以模拟真实管路由于排氢阀物理结构所导致的氢气子回路压降的物理特性。 根据实际仿真需求,也可增加不同湿度、不同温度的测试数据作为输入条件,实现燃料电池电堆多维度仿真。 图2所示为氢气子系统仿真结果,其中压力下降是由于氢气排氢阀开启所导致的,氢气排氢阀的开启会严重影响系统压力稳定,因此需要建立新的控制方法保证系统压力稳定。 2.3电堆消耗氢气计算 如上所述反应方程式(2),基于燃料电池反应的基础化学反应方程式可得,因此其反应过行程中数值变化与 电堆相关参数(即电堆单体数量、单体活化面积等)和反应相关参数(即电堆反应电流)相关。

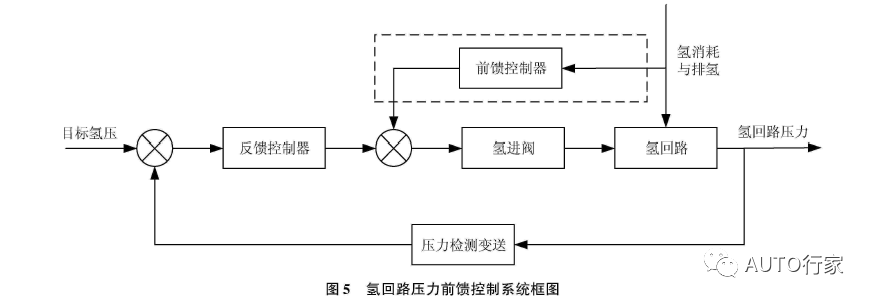

因此对于已知系统,电堆相关参数已经确定,而燃料电池反映所造成的氢气质量消耗可近似认为与反应电流成正比关系。由此可通过数表对于燃料电池系统中由于反应所造成 的氢气消耗进行标定。 2.4电堆排氢阀开关氢气消耗计算 电堆排氢阀开关对于燃料电池氢气消耗产生的影响最大,而通过排氢阀所造成的氢气压力损失可通过燃料电池系统仿真模型进行模拟,得出反正数据,从而拟合系统燃料电池氢气子回路尾排阀开启时长对于系统压力降所产生的影响。 通过此过程的拟合对于燃料电池系统氢气供应进行前馈调节。 3、基于前馈调节的氢气路压力控制 如上所述,电堆的氢气消耗与排氢阀的开启关闭对于燃料电池氢气子回路压力的影响十分明显,因此可通过氢气消 耗与排氢阀开启关闭时间作为燃料电池系统氢气子回路压力控制中前馈控制,来对系统氢气路压力进行预估及供氢组件及时修正,此种控制方式有效避免由于氢气消耗与排氢阀开启所导致的氢气路压力降,为燃料电池系统进行功率跟随控制提供必要保障。 传统压力反馈控制是通过检测氢回路压力,结合目标氢压,控制氢进阀的开启状态,实现氢气压力的控制,虽然该方式也能对氢消耗和排氢等压力扰动进行反馈调节,但反馈控制总是会滞后于扰动,因此引入图5中虚线框中的前馈控制,通过控制氢进阀输入补偿氢消耗与排氢扰动的影响。

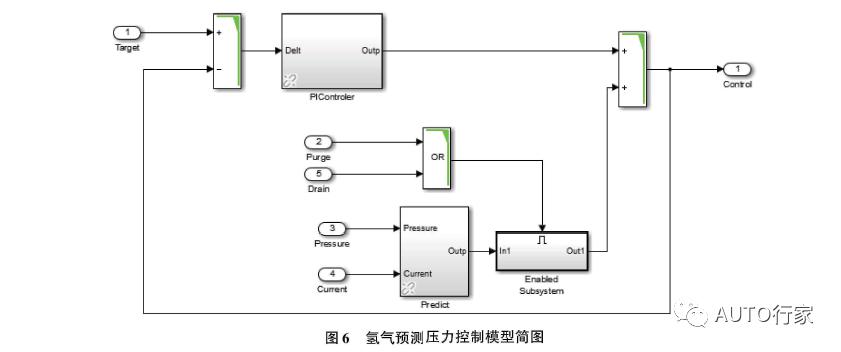

如图6所示,为氢气预测压力控制模型简图,通过前馈控制方式,对传统PI压力控制器进行控制修正。其修正原理为基于仿真结果,以系统氢气压力与系统当前负载的物理模型所得出的修正值,在排氢阀与排水阀开启过程进行压力补偿,从而实现氢气压力预测补偿功能。

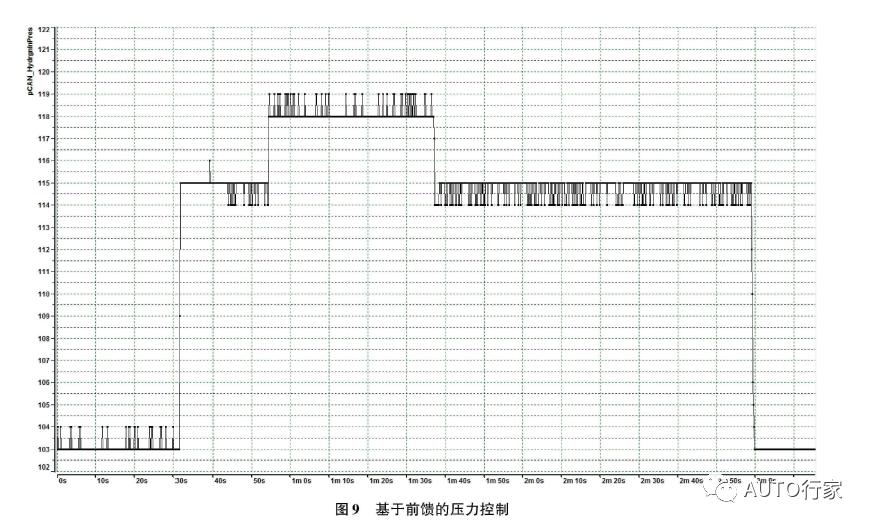

基于系统仿真及系统集成要求进行燃料电池系统集成, 并对氢气路压力控制进行台架验证,如下图7所示为燃料电 池系统测试图片。 如图8、图9所示,为传统PI氢气子回路压力控制和基 于前馈预测的氢气子回路压力控制的操作数据对比。其中图 7所示为传统PI控制,由于排氢阀与系统氢气消耗所导致的氢气压力下降需要通过PI调节进行恢复因此出现图中压 力跌落与压力回升现象,而图8所示压力控制方法为基于负载与系统排氢阀开关所进行的氢气压力预测控制方法,有效避免了由于氢气消耗和排氢阀开关所导致的氢气子回路压力波动现象。 对比两阶段数据,能够看出采用具有前馈预测的氢气压力控制方法对于氢气压力平稳控制具有显著影响。利用传统 PI控制,压力波动幅度在0.5 ~0.7bar之间;系统采用前馈 控制后,压力波动仅为0. 2〜0. 3bar之间,压力波动明显减低。

4、结 论 本文通过对燃料电池电堆及系统中氢气子回路的分析, 并通过实际台架进行测试验证,证实如下结论: 1)燃料电池系统中氢气路排氢阀排水阀的开启关闭对 于燃料电池氢气路压力降具有显著影响O 2)基于排氢阀开美及燃料电池系统工作过程的仿真模拟数据,所拟合数表的预测前馈压力控制能够有效解决传统PI控制所产生的控制迟滞现象。 3)描述了预测压力控制算法的不同应用场景,能够提 高氢气利用率。 后续可通过排氢阀的控制标定优化进一步提升系统氢气 利用率,并进行实车工况分解的功率跟随工况验证,进一步 验证预测前馈压力控制的压力跟随及系统功率响应特性。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论