某四驱纯电动乘用车转向异响源识别研究

某四驱纯电动乘用车转向异响源识别研究

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

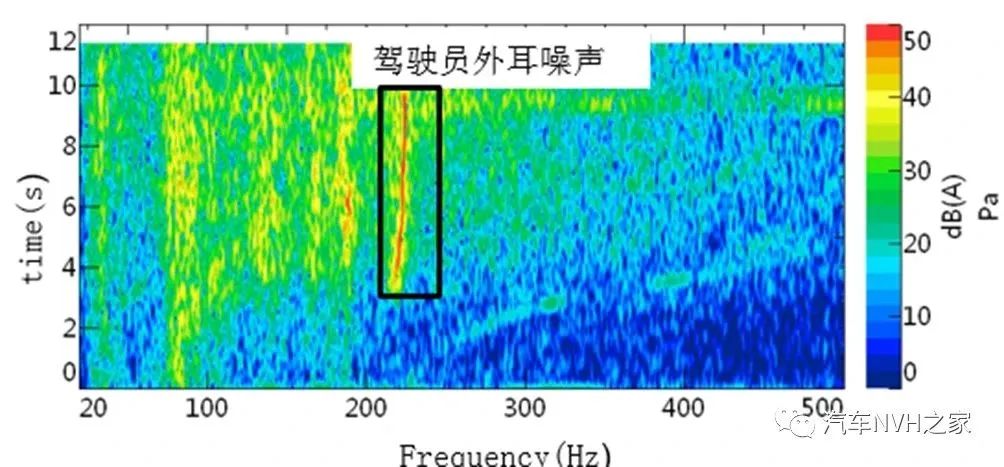

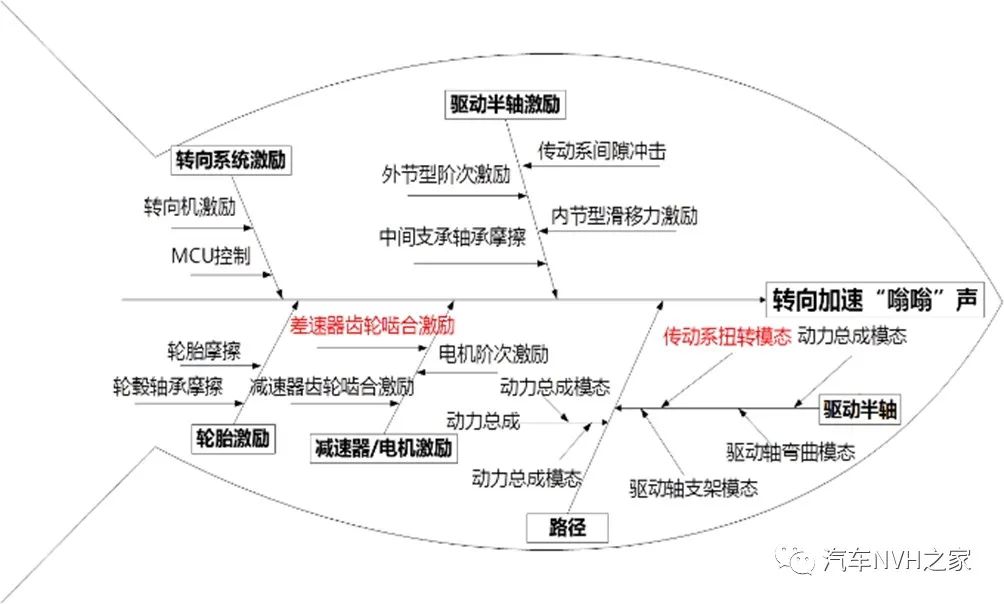

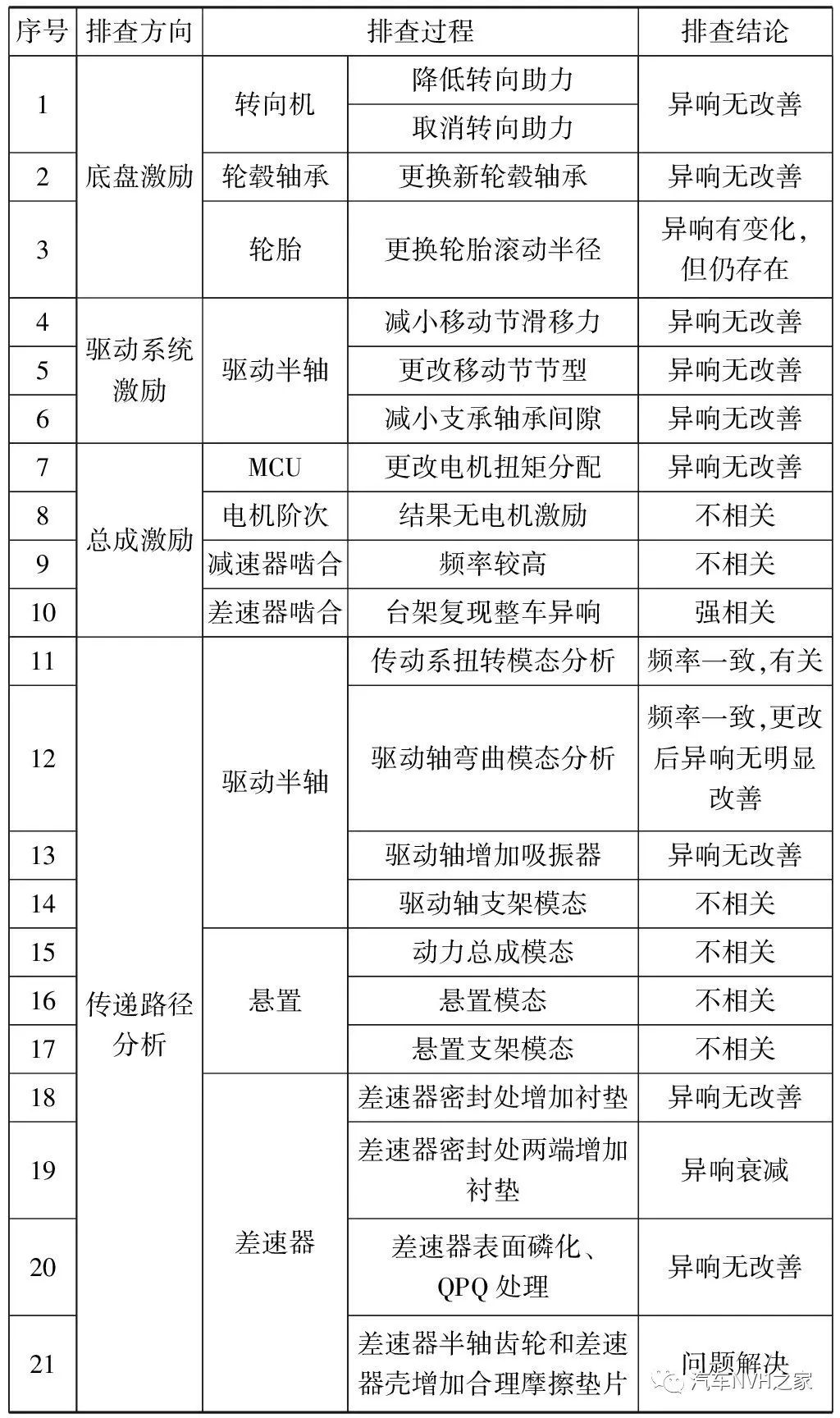

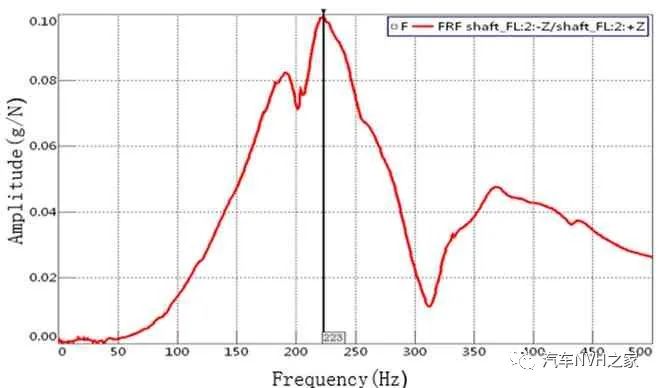

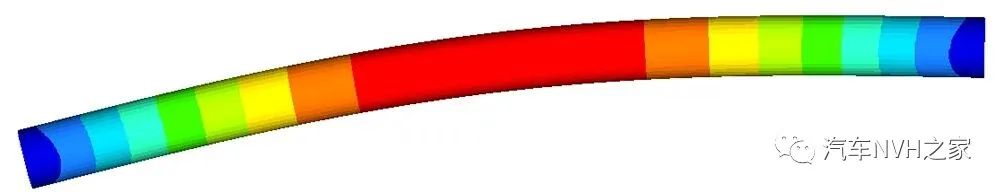

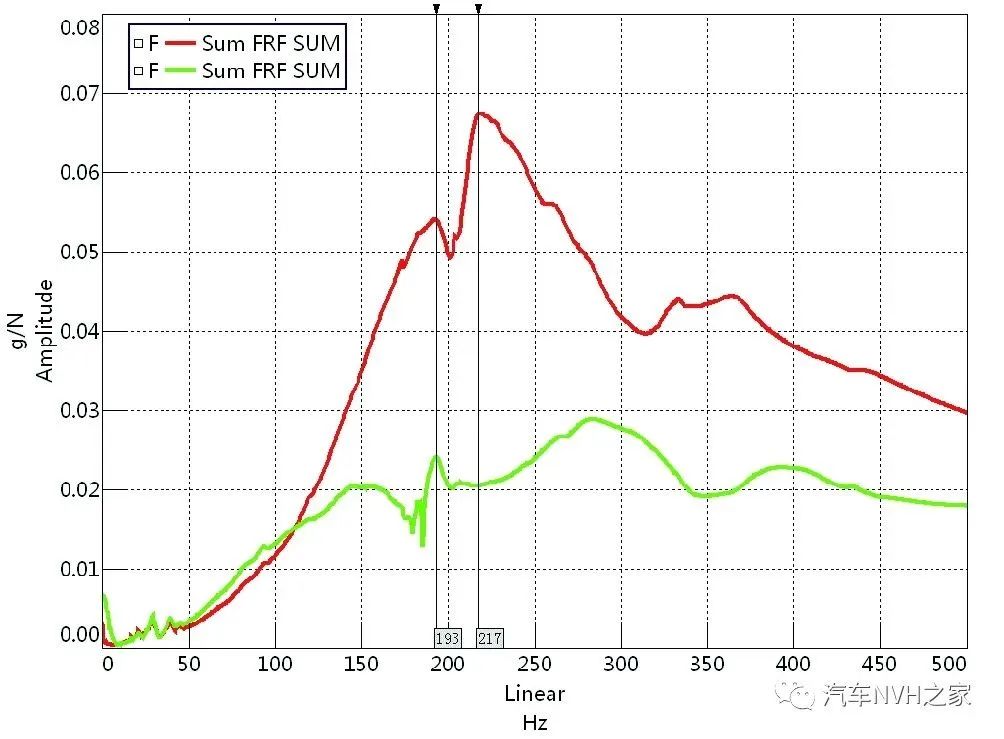

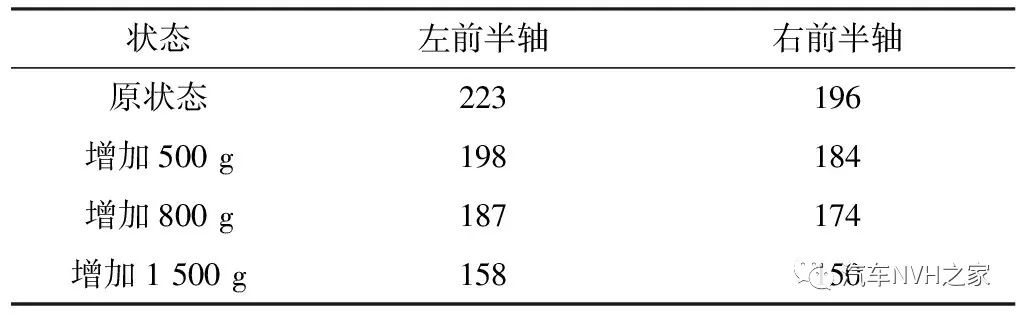

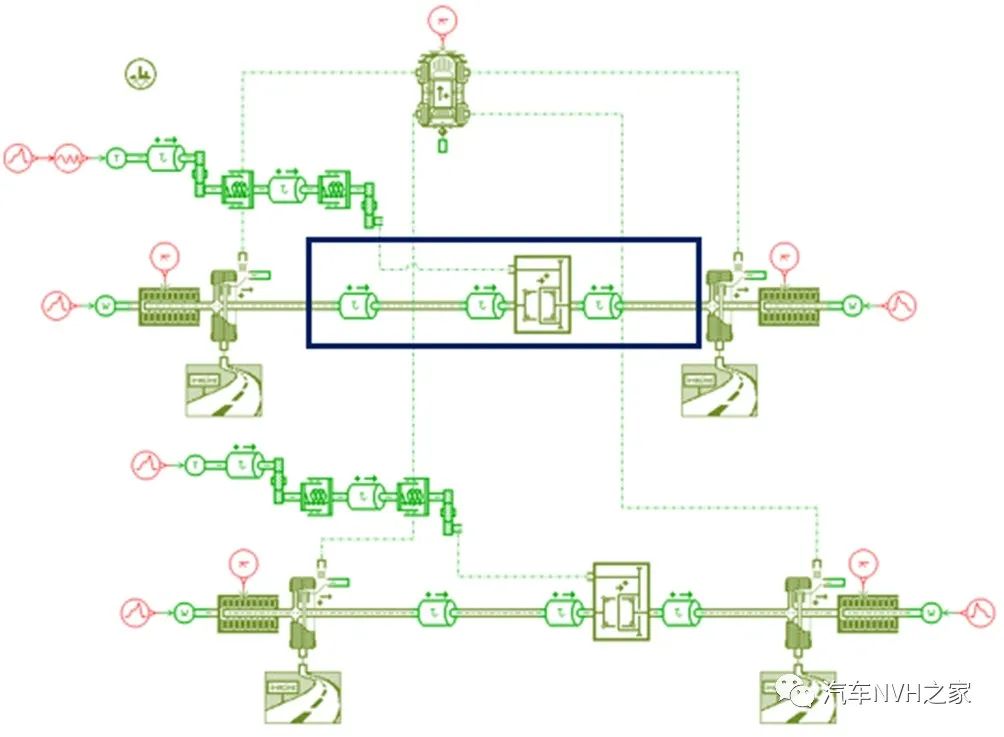

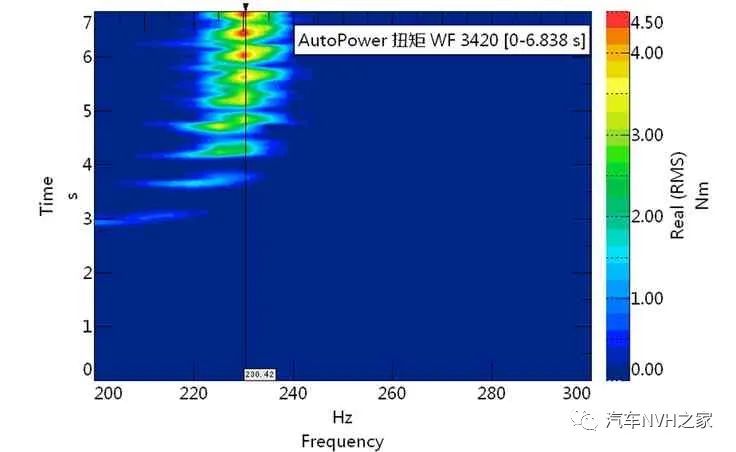

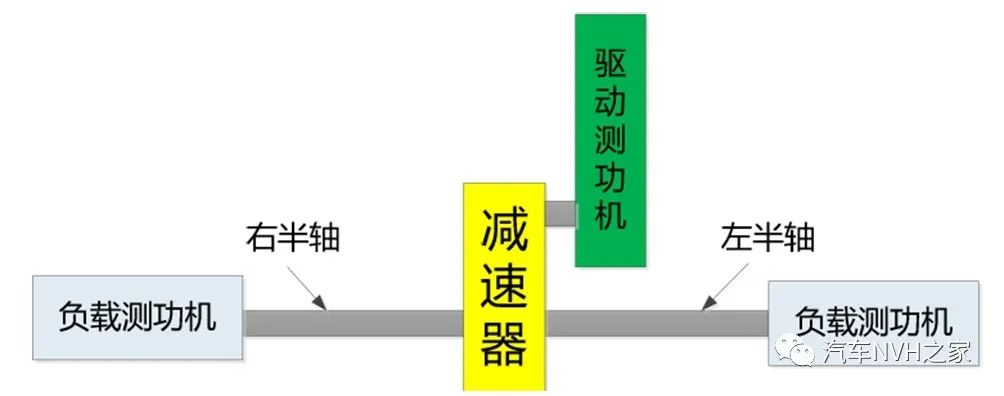

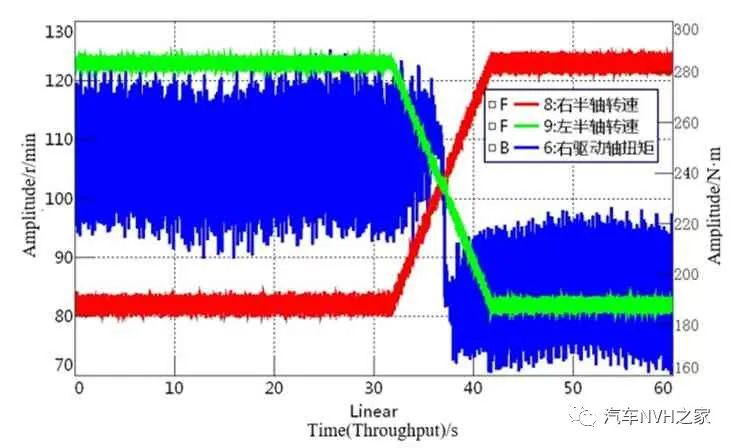

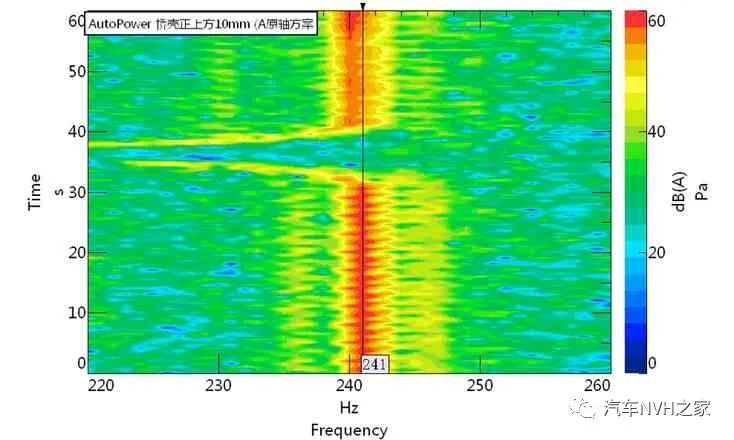

[摘要]随着近几年电动汽车技术的迅猛发展,电动车产生的振动噪声(NVH)问题越来越受到重视。在振动噪声问题中,异响的研究已成为行业内的热点和难点。基于此,研究了某款有转向异响问题的纯电动四驱车型,在客观测试中识别出异响发生问题的工况和异响噪声发生时的频率,在半轴扭矩测试中识别出异响频率为差速器啮合激励一致,并通过虚拟分析验证了试验结果,最终确认异响源为差速器啮合激励引起系统强迫响应导致,这对纯电动车转向异响问题解决和差速器NVH性能开发有重要的工程价值参考和实践意义。1 问题描述1.1 问题工况简介在整车开发工程样车阶段,主观评价工程师发现某四驱纯电动乘用车在极限转向工况下存在车内“嗡嗡”异响,由于电动汽车低速背景噪声低且无电机啸叫声音掩蔽,该噪声令驾乘人员产生不适感[7],初次抱怨工况示意图,见图1(转向盘540°)。 图1 问题工况示意图 Fig.1 Schematic diagram of problem conditions 1.2 问题工况测试结果经过主观评价,发现大扭矩转向盘360°、180°、90°均有不同程度“嗡嗡”异响。本文以转向盘360°作为问题复现和解决工况,测点位置为驾驶员内耳和驱动半轴和电机连接点位置,测试结果见图2和图3。 图2 车内噪声测试结果 Fig.2 Interior noise test results  图3 驱动半轴和电机连接支架位置振动测试结果 Fig.3 Vibration test results of driving half shaft and motor connecting support嗡嗡声为发生在220 Hz~250 Hz之间的低频噪声。经过主观评价初步判断为动力总成和传动轴附近产生,后续重点排查底盘激励和路径。 2 问题排查针对转向“嗡嗡”异响问题,对激励、路径和响应进行问题分解,可能产生的原因见图4。 图4 车内异响可能产生的原因分解 Fig.4 Possible causes of abnormal noise in the car制定排查方案,逐级对激励和路径进行排查,从激励方向主要排查底盘、总成、驱动系统开展。底盘激励主要从转向机,轮毂轴承,和轮胎进行排查,但通过测评,底盘激励非产生异响的真因。驱动系统激励主要从半轴间隙、半轴滑移力、节型阶次和带支架侧半轴轴承开展,通过测评发现也非产生转向嗡嗡异响真因。总成激励主要从MCU控制、电机阶次激励、减速器和差速器啮合激励开展:MCU控制主要通过降低和取消转向助力和通过标定把四驱模式改为仅前驱和仅后驱模式开展,但不是产生异响的真因。测试结果无减速器主阶次,减速器啮合激励非异响真因。从传递路径排查,主要对动力总成悬置(包括悬置支架、悬置模态、增加相关吸振器等)和驱动半轴(包括驱动半轴模态、增加吸振器和扭转模态和弯曲模态计算),发现驱动半轴模态和嗡嗡异响模态有对应关系,但通过优化半轴模态(增加质量和增加吸振器),异响有所衰减,但仍比较大。通过层层分解和验证,最终锁定异响源为差速器。排查过程见表1。表1 转向“嗡嗡”异响排查过程Tab.1 Trouble shooting process of turning to "boomming" abnormal noise  3 原因分析3.1 半轴分析左右半轴见图5。 a) 右半轴  b) 左半轴 图5 左右驱动半轴 Fig.5 Left and right drive shaft右半轴模态试验测试结果和计算振型结果见图6。   图6 右半轴试验频响曲线和计算振型 Fig.6 Frequency response curve and calculated vibration mode of right shaft test  图7 吸振器频响曲线 Fig.7 Frequency response curve of vibration absorber通过模态试验分析,左半轴模态为198 Hz,右半轴短轴模态为778 Hz,均和异响频响不对应,通过计算和试验分析,发现右半轴长端半轴模态频率和异响频率对应得较好(试验结果223 Hz,计算结果235 Hz),但通过在半轴上增加吸振器(频响结果见图7),异响有衰减,但依然不可接受。表2 增加不同质量后半轴频率Tab.2 Frequency of rear axle shaft with different mass added  通过分析排查,改变驱动半轴模态不能完全优化掉转向异响。 3.2 传动系扭振分析针对转向“嗡嗡”异响激励对传动系扭振和系统模态进行分析,模型和结果见图7。驱动轴扭矩响应结果见图8,计算模态频率为216.7 Hz。 图8 传动系扭振模型和计算结果 Fig.8 Torsional vibration model and calculation results of transmission system  图9 驱动轴扭矩响应 Fig.9 Drive shaft torque response传动系统第二阶扭转固有频率为216.7 Hz,测试前驱动轴扭矩响应频率为235.4 Hz,两者误差<8%。  图10 半轴扭矩测试结果 Fig.10 Drive shaft torque test results半轴齿轮齿数为14,取图10中235.4 Hz处半轴扭矩,10.03 s~11.05 s内数据半轴齿轮相对差速器齿轮转速接近匀速,平均转速为16.54 r/min。半轴齿轮啮合阶次为:(16.54/60)×14=3.86 Hz。扭矩响应频率3.861 7 Hz和半轴齿轮啮合阶次一致。结合激励分析和系统模态分析,确定转向加速“嗡嗡”声产生机理为:差速器差速时低频差速器啮合激励引起的传动系统强迫响应。 4 差速器台架试验验证为了验证差速器异响,搭建了差速器台架,差速器台架示意图见图11。 图11 差速器异响台架试验示意图 Fig.11 Schematic diagram of differential abnormal sound bench test驱动半轴是传递路径重要一环,通过试制样件排除间隙和轴向力为产生异响的原因。考虑整车异响工况,台架试验工况如图12所示。  图12 台架试验示意图 Fig.12 Schematic diagram of bench test整车测试结果显示左右轮差速4 km/h左右,扭矩20 N·m~50 N·m间均可能产生异响。测试结果见图12。台架试验复现了整车异响问题,锁定差速器啮合激励未转向异响产生的原因。  图13 差速器台架试验测试结果(差速器正上方10 mm噪声)Fig.13 Differential bench test results (10 mm noise directly above the differential)由于整车状态采用驱动半轴和台架试验驱动半轴稍有不同,传动系统频率稍有偏差,但不影响问题真因锁定。 5 结论纯电动乘用车噪声就比传统燃油车低,但电驱动动力总成扭矩却有逐年增大趋势,而驱动电机输出转矩逐渐增大,由于摩擦原因导致的NVH问题也变得越来越突出,控制激励源和衰减传递路径的振动变成了十分重要的课题。(1)本文针对某四驱纯电动乘用车转向异响问题,通过对激励、传递路径和响应的分析,逐条排除了底盘相关激励和驱动系统相关激励,最终锁定激励源为差速器。(2)通过差速器台架试验复现了整车异响问题,优化方案在试验台架上较容易实现,提升了差速器NVH问题解决和验证效率,为乘用车转向系统NVH问题排查提供了新的方案。(3)后续可有针对性地对差速器异响问题进行优化,比如增加摩擦垫片、对差速器内部摩擦面进行摩擦优化处理等,台架优化完成后再进行整车验证,为问题最终解决提供技术支承。(4)为后续车型开发产生的类似NVH问题提供了系统工程方案,对差速器和传动系前期开发NVH问题规避有什么重要的借鉴意义。作者:赵建 王明正 冯婧婷 姜永顺 史继霞 仲崇发 何闫 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论