分享丨电驱动技术—官方详解丰田第五代混合动力系统冷却设计

分享丨电驱动技术—官方详解丰田第五代混合动力系统冷却设计

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

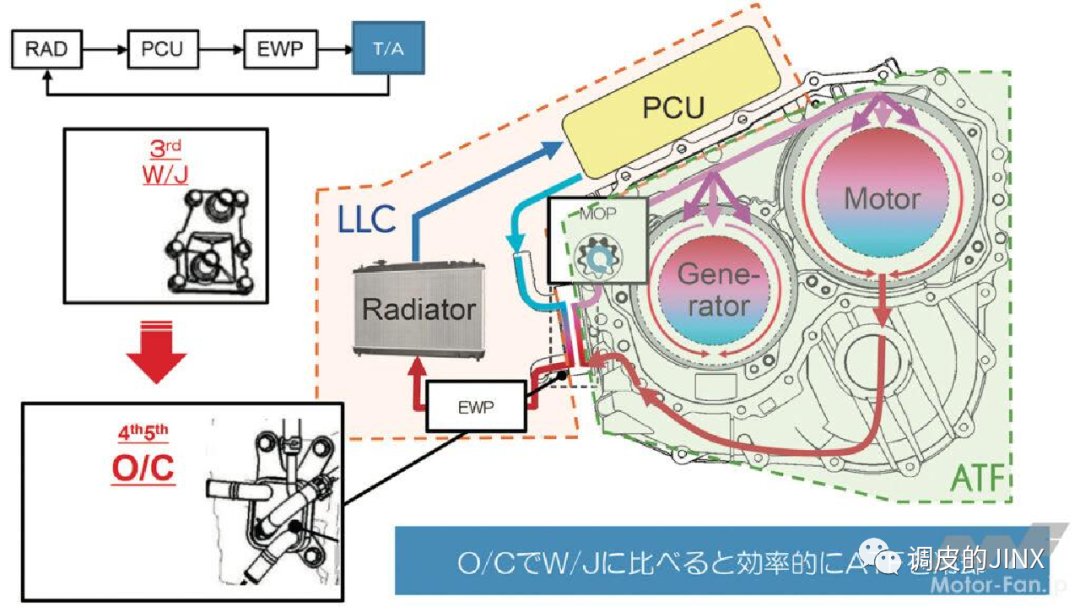

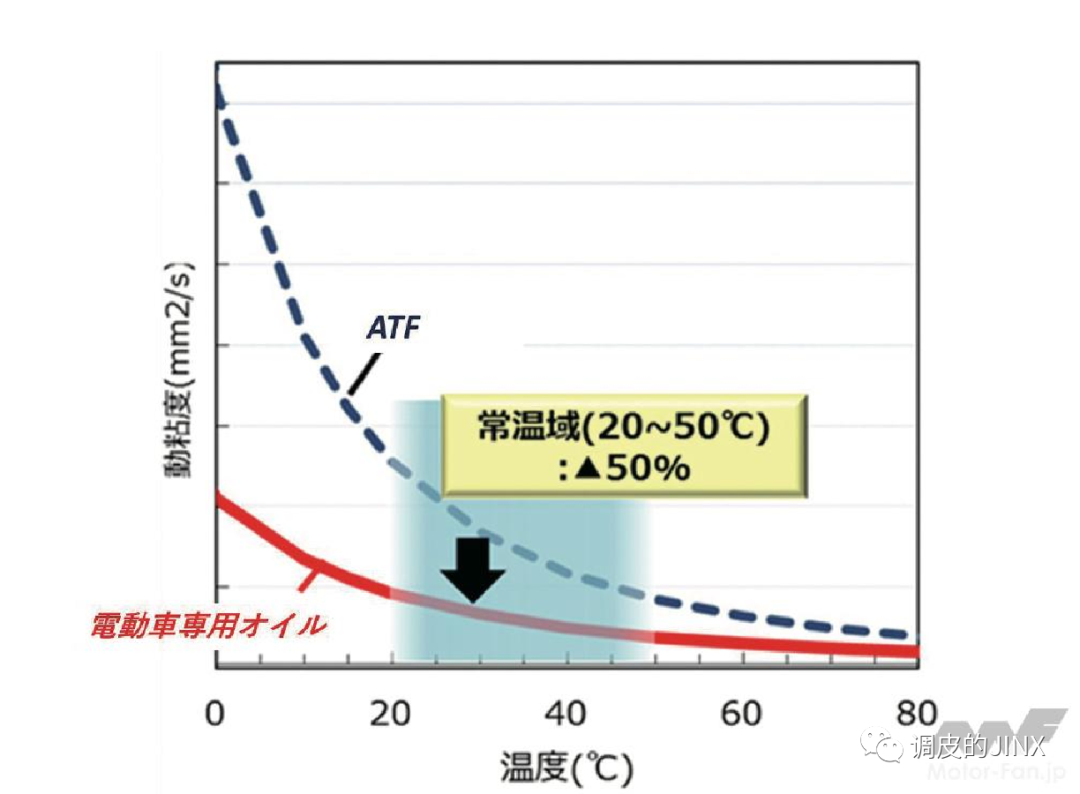

| 1.为什么需要冷却电机 首先,如果不冷却电机,会出现什么问题? 负责新诺亚/沃克斯第一代混合动力系统的电机设计和冷却性能的总经理长井信孝这样明确地回答: 首先,要防止电机部件超过耐热温度。例如,当电机变热且磁铁超过耐热温度时,称为“不可逆消磁”,磁力下降,无法返回,原始扭矩消失。 那么,电机和磁铁是如何加热的呢? 当电流流动时,铜和线圈的温度会升高,电磁钢板中的磁通量也会增加,从而使整体温度升高。磁铁也会因磁通量进入而产生热量,通过线圈或电磁钢板的热接收,温度会升高。当温度过高时,磁力会下降,变得毫无用益,因此您需要冷却它,以免它变得毫无用益。 负责第五代混合动力系统的电机冷却设计的冈崎先生指出: 很难用一个词来定义磁铁的上限温度,磁场也会改变温度安全阈值。 因此,无论电机在什么操作条件下使用,温度安全阈值也会发生变化,这是设计冷却的难点。 2.如何进行电机温度控制 THS II 电机的温度控制在车辆中是如何进行的? 在观察电机负载状态时,我们控制部件保护,以确保磁体温度不超过极限温度。换句话说,当磁铁即将过热时,必须通过减少扭矩等方式返回到没有问题的操作状态,这将缩小电机的使用范围,降低动力性能。 我们设计冷却,以防止这种情况发生。轴和磁铁很难通过传感器检测旋转体的温度,因此我们通过在定子上安装传感器来监控温度。 如果零件保护的控制减少扭矩,则会导致加速性能下降。此外,它很容易被感知,因为它是高度依赖于电机的动力传动系。 3.不断演变的冷却设计 冷却设计随着电机输出密度的提高和小型化而不断演变。 负责第五代混合动力系统的电机设计的电机单元开发部规划规划室5组组长石田同志介这样描述电机输出密度的提高和小型化: 与前代配置的第三代系统不同,最大输出功率提高了 16%。其元素技术包括从第三代到第四代普锐斯,以及第五代磁体的数量和位置,同时增加磁阻扭矩。 此外,在将定子线圈的绕组方法从全节绕组更改为短节绕组的同时,我们通过改进树脂材料和施工方法来降低线圈端的高度,以确保绝缘。 在这种演变过程中,润滑和冷却电机的机制也得到了改进。 在第三代中,使用齿轮搅油将AT润滑油储存在上部的集油腔,然后从上到下冷却到电机。此外,水套和电机的低层被水通过,AT润滑油通过水套,通过交换热量来冷却。然而,在普锐斯采用的第三代产品中,这种冷却系统正在彻底改革。 通过安装新的润滑油冷却器,在混合动力系统专用散热器和通过PCU的冷却水与在电机中循环的AT润滑油之间更有效地进行热交换和冷却。然后,润滑油由机械油泵强制泵送,并提升到电机上方的冷却管,然后从那里掉落,以冷却电机上的线圈。  从第四代开始,新安装了用于电机冷却的润滑油冷却器。在电机中循环的润滑油通过专用散热器和通过PCU的冷却水进行热交换,从而提高了冷却效率。 因此,通过使用解析来调整喷出角度和将其挂在最合适的部位,从而设法有效地冷却整个线圈。 第四代系统还增加了一种结构,用于通过AT润滑油冷却磁铁。通过从轴中穿过转子铁芯,并使用离心力将AT润滑油接触到尽可能广泛的范围内,转子铁芯外边缘的磁铁也同时冷却。因此,据说磁体的热阻降低了33%。这些冷却结构在第五代中也得到了遵循。 4.全新开发超低粘度润滑油 第五代混合动力系统开始应用,专为电动汽车设计,也是丰田首次开发的润滑油。这是自1997年普锐斯推出以来,首次对电机的润滑油进行重大更换。 过去,我们共享一种常见的AT润滑油,但对于电动汽车的传动轴来说,粘度很高,这会影响能量损失。因此,为了将来的电气化,需要专用油,因此,我们开发了一种油,其常温范围内的粘度比传统的AT液低约1/2,有助于降低燃油经济性。  那么,为什么专门从事电动汽车,可以大大降低粘度比传统的AT流体? AT和CVT需要对齿轮和皮带的啮合进行良好的润滑,但即使没有它们的TSII润滑太薄,也会导致齿轮烧坏。 因此,我们根据电动汽车的使用方式选择适当的粘度,并在齿轮不会发生烧结的范围内进行最佳设计。 简单地降低粘度很容易导致油膜断裂,金属之间的直接接触增加,导致各种麻烦。 与传统的AT流体相比,基础油的材料本身没有改变,但添加剂的配方已经改变,具体来说,我们改变了Ca(钙)添加剂,同时用极压材料P(磷)添加剂形成涂层,使涂层更容易粘附在金属表面。此外,我们还添加了油膜形成聚合物,使油更容易留在金属表面,哪怕只是一点点。 然而,这种新型电动汽车专用油不能用于第四代或更早的系统。 电机和动力分割机构也分别在材料、零件的制作方法和加工方法上进行了改进,使油膜不易断裂。特别是,为了能有效地向齿轮啮合部最需要的地方供给油,设置了树脂制油导向器等,优化了供给位置。 他说,电机的冷却和润滑系统,所有技术,包括其他公司,都建立了像内燃机一样,而不是朝着同一个方向前进。 因此,不同的制造商有不同的想法,我认为,在许多方面,我们将继续探索。 他最后说,他作为工程师站在电机开发的最前沿。就目前而言,电机冷却和润滑系统的演变和变化不太可能停。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论