丰田第二代Mirai和现代NEXO单电池对标(二)

丰田第二代Mirai和现代NEXO单电池对标(二)

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

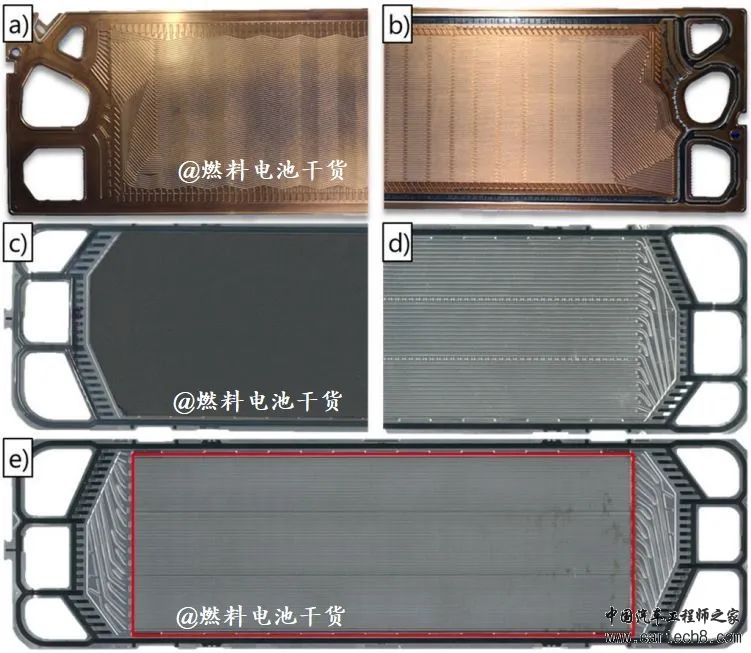

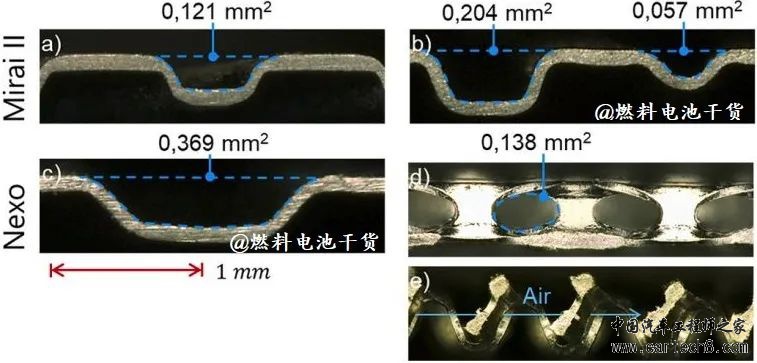

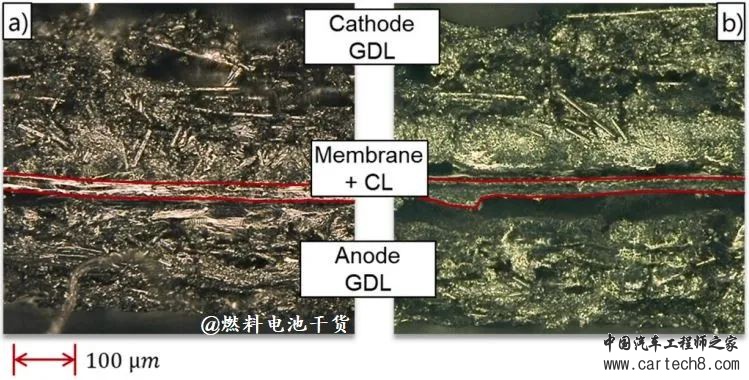

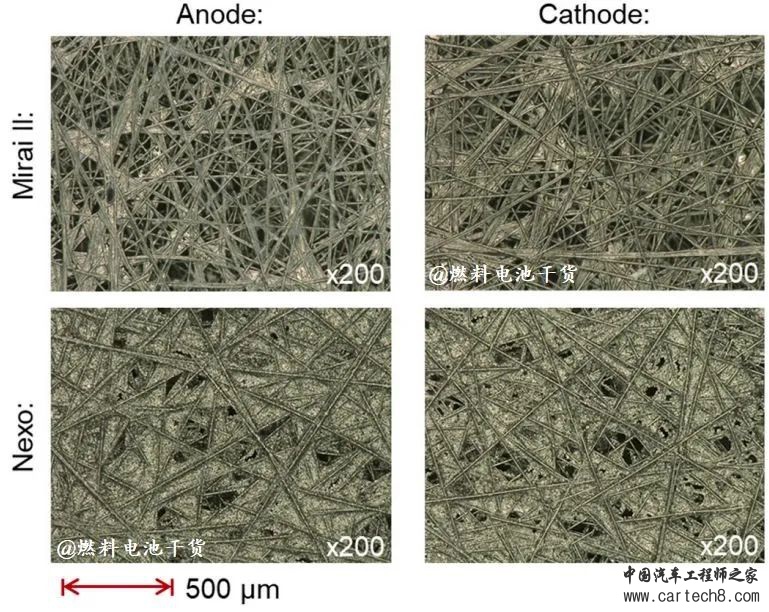

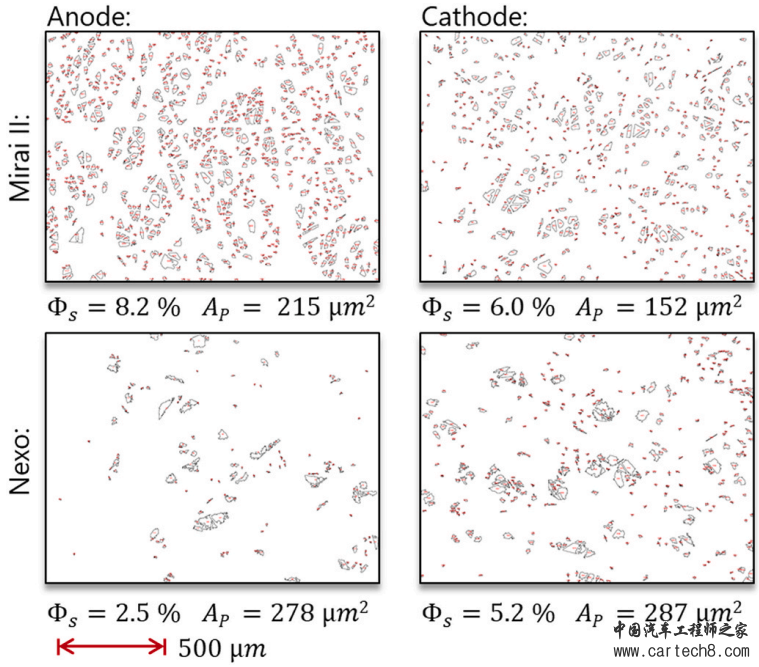

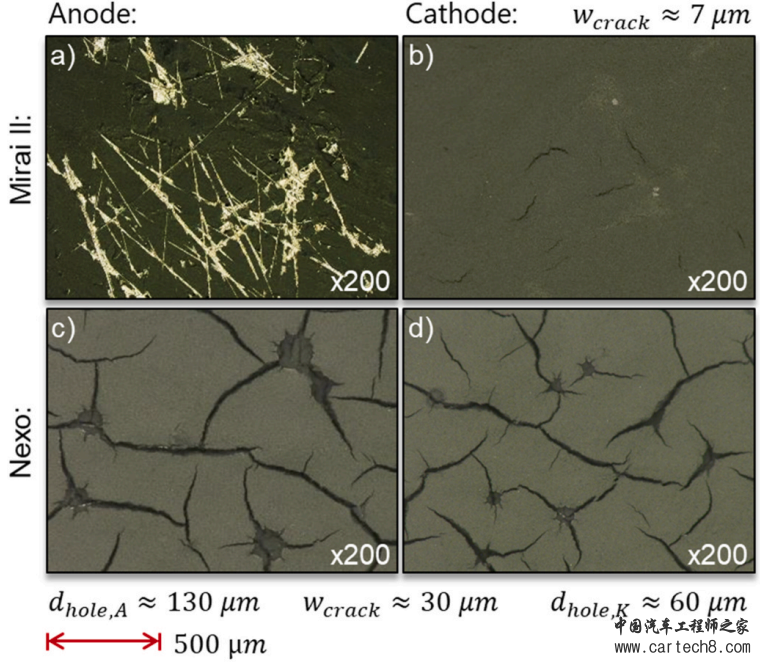

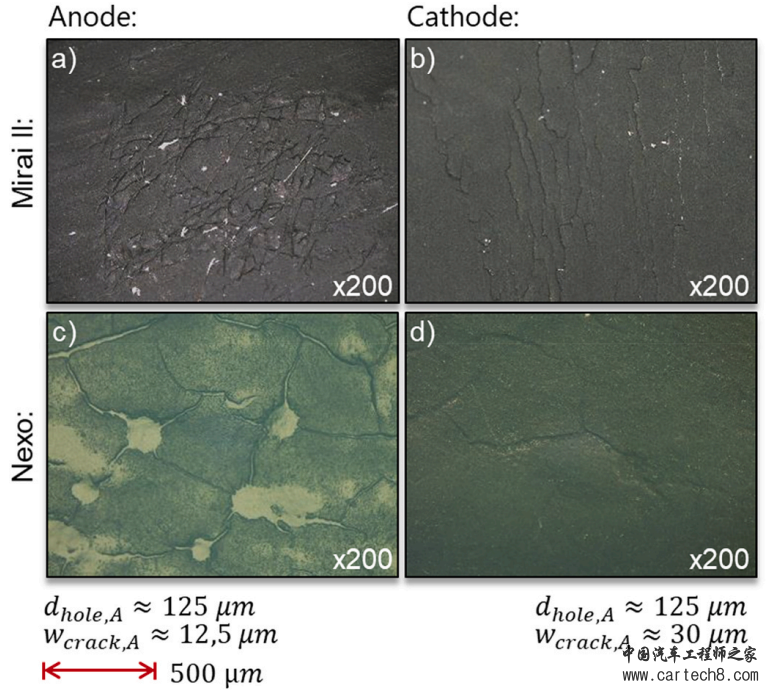

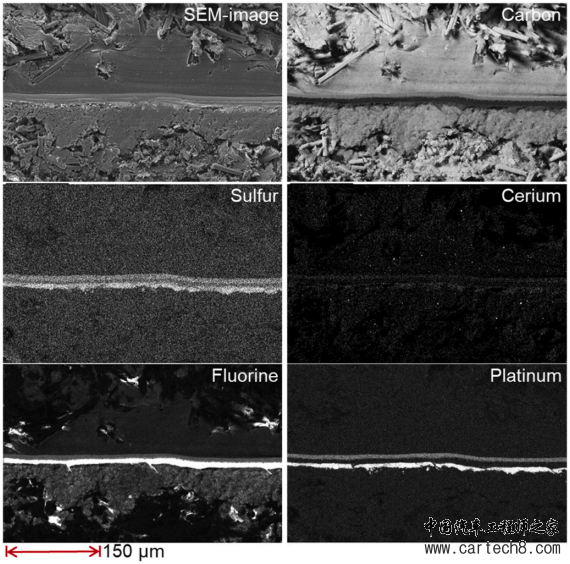

作为全球量产的燃料电池车型,丰田第二代Mirai II和现代Nexo一直被用来做对比。目前该两款车型已在中国上市。本文分享Mirai II和Nexo电池拆解测试分析。 图1 丰田Mirai II和现代Nexo极板实物(a:Mirai II阳极板,b:Mirai II阴极板,c:Nexo膜电极,d:Nexo阳极板,e:Nexo阴极板)01极板 下图2展示了切割Mirai II阴阳极钛板后的流道横截面图。阳极侧单流道横截面积为0.121 mm2。为了增强GDL排水和催化层氧气传输功能,Mirai II燃料电池阴极板在相邻流道间设置了错位的收缩部,流道横截面在收缩部和非收缩部存在差异。其中,非收缩部的流道横截面积为0.204 mm2,比阳极侧流道截面积大70%;收缩部流道最小横截面积为0.057 mm2,占非收缩部流道横截面积28%。据报道,由于相邻流道间的压差,脊下GDL内气体扩散增强,在减少电池组件、体积和降低成本的同时实现了与第一代Mirai的3D网状流场相同的排水效果。  图2 丰田Mirai II和现代Nexo极板截面(a:Mirai II阳极板,b:Mirai II阴极板,c:Nexo阳极板,d:Nexo阴极板-垂直气流方向,e:Nexo阴极板-平行气流方向) 从上图2可以看出,NEXO阳极不锈钢板单根流道的横截面积为0.369 mm2,为Mirai II阳极单根流道横截面积三倍。结合流道数量可以看出,NEXO中阳极板中流道总横截面积比Mirai II要高78%。注意,Mirai II和Nexo反应活性区面积基接近,其中Mirai II约为273 cm2,Nexo约为278 cm2。NEXO阴极侧流场由3D金属网组成,焊接在阴极平板上。从垂直于气体流动方向上可以看到3D金属网的流道结构,该结构被气体流动方向上的网格的波浪状结构打断。 文章链接→丰田第二代Mirai和现代NEXO单电池对标(一) 02膜电极厚度 下图3展示了相同放大倍率下Mirai II和NEXO膜电极裁切后的横截面成像。注意,颜色不同仅表示光照不同。相比于Mirai II,Nexo膜电极的GDL和CCM之间在自然状态下存在明显的分层。由于在拆亚癗exo系统运行可靠,性能良好,因此分层现象可归因于显微镜观察中膜电极没有压紧力存在。据报道,Mirai I和Mirai II燃料电池膜电极内GDL和CCM自然状态下良好贴合主要出发点在一致性和水管理。  图3 丰田Mirai II和现代Nexo膜电极横截面(a:Mirai II,b:Nexo) 此外,从横截面图可以看出Mirai II和Nexo膜电极的整体厚度没有明显差异。对于Mirai II,阳极和阴极的GDL厚度基本相同。但在Nexo中,阴极GDL比阳极厚度更大,超过50 μm左右。  图4 丰田Mirai II和现代Nexo燃料电池GDL和质子膜厚度对比(a:Mirai II,b:Nexo) 与Mirai II,Nexo膜电极的MPL厚度更高,其中NEXO阴极MPL厚度约为100 μm,如下图5红色矩形框所示。据报道,MPL厚度较大可以保持干燥工况下质子膜湿润,但在过湿工况下可带来水淹风险。  图4 丰田Mirai II和现代Nexo燃料电池GDL对比03膜电极表面状态 GDL通常由孔隙较大的基底层(MPS)和孔隙偏小的微孔层(MPL)组成。对于基底层,Mirai II和NEXO都使用了碳纸。为获得疏水特性,两者都使用了聚四氟乙烯(PTFE)疏水剂,如下图所示。注意,PTFE的载量会影响到孔隙率和外观。  图5 丰田Mirai II和现代Nexo燃料电池GDL表面形态从视觉上看,相比Mirai II,Nexo的GDL具有更高载量的PTFE。为了进一步量化差异,对两者的GDL进行了颗粒分析以对比GDL表面孔隙率。在颗粒分析中,首先使用定义的亮度阈值将图像转换成灰度,再转换成黑白,接着测量代表基底层表面孔隙的黑色斑块。  图6 丰田Mirai II和现代Nexo燃料电池基底层表面孔隙率由于Mirai II膜电极GDL的基底层含有较少的PTFE,导致比Nexo的GDL基底层拥有更大的表面孔隙率。Mirai II阳极GDL基底层样品的表面孔隙率为8.2%,平均孔径AP=215 μm2。相反,Nexo阳极基底层表面孔隙率为2.5%,平均孔径为AP=278 μm2。对于阴极侧, Mirai II和Nexo的表面孔隙率分别为6%和5.2%,差异较小。但两者的平均孔径差异较大,前者平均孔径为152 μm2,后者为287 μm2。PTFE载量差异主要归因于电池内部水管理的差异。Mirai II中更大的表面孔隙率使当空气在GDL中扩散时,流阻降低。相反,较高的PTFE载量会导致表面孔隙率低,可通过增加疏水性增强水的排除。  图7 丰田Mirai II和现代Nexo燃料电池GDL内基底层和MPL接触角(左:Mirai II,右:Nexo)疏水性受PTFE影响,可通过测量接触角来评估。在座滴法中,使用10 μL的去离子水滴停在GDL表面,使显微镜和样品水平对齐,对膜电极内每一层进行10次测量并求平均值。结果表明,Nexo和Mirai II的接触角在可比范围内,接触角约为150°。其中,Mirai II的阴阳极基底层接触角比Nexo略低。  图8 丰田Mirai II和现代Nexo燃料电池MPL表面状态由于Mirai II膜电极内MPL层厚度较薄,将MPL与CCM分离后,在Mirai II的阳极MPL表面上可看到基底层的纤维,如上图8所示。与阳极相比,Mirai II的阴极MPL显示出微小的裂纹,可能是在制备、生产过程或使用过程衰减导致的。Nexo的MPL层显示出明显的损伤,具有可见的裂纹和孔洞,可能和PTFE含量高导致过干有关。据相关研究报道,裂纹可积聚液态水,阻止气体传输,但由于MPL孔隙率更高,气体扩散可不通过裂纹区域。  图9 丰田Mirai II和现代Nexo燃料电池CL层表面状态 Mirai II阳极催化层显示出由碳纤维引起的表面损坏,如上图9所示。由于Mirai II阴极侧出现特定的片状结构,初步判断裂纹是在拆解中手术刀所致。Nexo在CL表面也出现裂纹。但由于它们与图8中MPL的裂纹具有相同结构,因此推定这些裂纹是由于长期运行衰减形成。由于水在阴极处产生,因此这种效应在阴极处本应更强,但裂纹在阴极CL处反而并不太明显。这可能是由于提高GDL的孔隙率导致,增加了水的传输。 04元素分析 为了测定Mirai II燃料电池中的元素,采用了EDX手段识别材料及其分布,如下图10所示。EDX图像显示的是SEM图像中的相同区域,明亮区域表示特定元素。可以看出碳是GDL的主要成分,氟和硫组成了质子膜的主要成分。阴极侧氟含量偏高反应出PTFE含量的增加,主要出于提高疏水性和改善排水能力的考虑。这也间接证明此前测量的阴阳极之间表面孔隙率的差异存在,较高的PTFE载量导致阴极侧表面孔隙率降低。Ce通常用于电解质中以提高机械稳定性和减少氢气渗透。但在特定的操作条件下,Ce从电解质迁移道CL和GDL中,如下图10所示。此外,由于阴极侧ORR反应动力学缓慢,因此阴极侧催化剂Pt浓度更高。  图10 丰田Mirai II EDX分析 05欠氢热分布 如果车辆长时间处于不发电状态,氮气和氧气会通过质子膜从阴极扩散到阳极侧,启动时氢-空界面存在阳极侧通道,欠氢可能发生。欠氢也会发生在零下低温启动或变载期间。欠氢的最可能原因是氢气路的故障,如氢气供应、再循环、吹扫阀或排放阀故障。通常,控制和监测系统会解决这些状况。在这里,绕过监测系统,在对应系统上相对较高的100 kW恒定负载的工作点通过降低氢气量供应进行欠氢测试,以确定边界。欠氢会导致燃料电池电流方向逆转,对燃料电池的功能产生负面影响。氢气供应不足的区域会经历水电解和催化剂碳载体腐蚀,并可能伴随释放大量热量,导致MEA和双极板的烧蚀,产生不可逆衰减。  图11 欠氢下钛极板温度分布为了研究欠氢导致的热量释放和温度分布,通过分析钛金属的变色以推断在热释放期间的温度分布。这里从Mirai II电堆的一节单元电池中制作了九个样品。如上图11所示,在燃烧孔周围可以看到高温等温线,最高温度可见600℃。该孔的下游温度约为400℃–500℃,可能是冷却液流入电池蒸发导致温度降低。免责声� |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论