线束扎带加工失效模式与防呆分析

摘 要:文章针对汽车线束加工过程中扎带漏扎和错扎问题,从人、机、料、法等方面进行失效分析,并结合实际加工情况采取标准化作业和相似件管理等防呆措施提高线束加工准确率,进而达到减少加工成本的目的。01前 言线 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

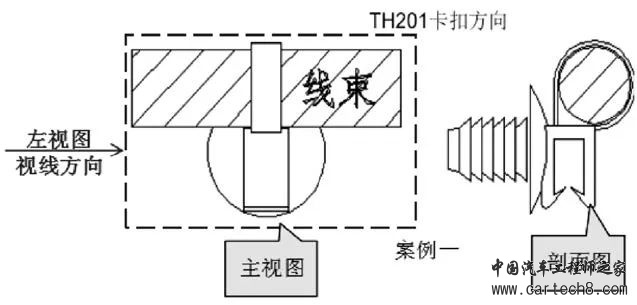

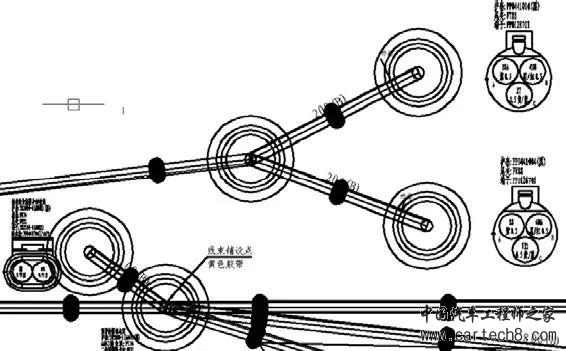

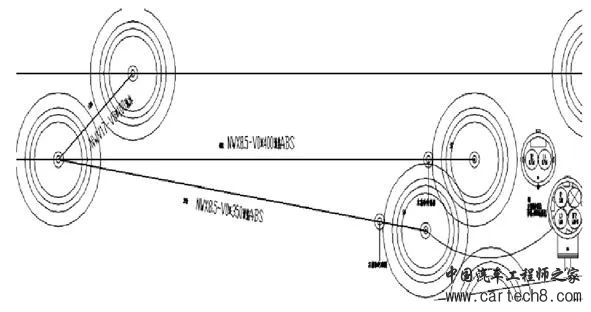

| 摘 要:文章针对汽车线束加工过程中扎带漏扎和错扎问题,从人、机、料、法等方面进行失效分析,并结合实际加工情况采取标准化作业和相似件管理等防呆措施提高线束加工准确率,进而达到减少加工成本的目的。 01 前 言 线束作为汽车的“神经系统”,负责汽车各部分之间电压和信号等数据的传递。同时线束也如“神经系统”般复杂和脆弱,加工过程易出现问题,导致车辆无法正常运行,因此保证线束可靠性和加工准确性至关重要。据实际统计发现汽车线束加工过程中频繁出现扎带漏扎和扎错,导致现场返工处理,影响了产品交付及时性从而引起客户不满,基于FMEA 工具可操作性和强大的质量缺陷预防功能,本文就线束扎带加工问题分别从漏加工、错加工两个方面采用FMEA进行分析,进一步提高线束可靠性。 02 线束扎带扎错原因分析 2.1 扎带漏加工 2.1.1 前期发料扎带少发 日常加工中发现车身线束扎带规格型号多样且每种规格扎带需求量大,例如某车身线束中型号A1 的23 个,K10 的5 个,F6 的10 个,E5 的5 个,因此库管员发料时采用经常因疏忽将F6 错记成K10 从而导致该车身线束批量领料F6 扎带少发(即领取扎带数〈实际需求数)。 2.1.2 配板图(制品图)扎带未清楚体现 线束工艺工程师绘制线束配板图(制品图)时布局不合理,出现导致扎带和包覆材料、扎带与磁铁工装治具重叠现象。附件重复情况下加工人无法利用纸质配板图(制品图)准确区分物料,因此加工人在组装过程将磁铁治具附近或与包覆材料重叠的扎带忽略(磁铁工装治具为一种用于流水线布线过程固定图纸并且起到定位孔位标识作用的一种可移动的圆形磁铁工装)。 2.1.3 加工人加工过程遗忘扎带 线束生产模式基本为大份额批量生产,并且以组为单位完成所有扎带的加工,针对扎带数量居多的线束加工时,每个人加工3 至4 种规格扎带,在扎带规格切换时容易出现少扎的情况,例如某车身线束23 个A1 扎带的线束加工时经常出现少扎现象。 2.2 扎带错加工 2.2.1 前期发料发错 底盘组装和驾驶室组装同一时间生产不同类型线束,每种产品均使用到多种规格的扎带,不同线束存在使用相同规格扎带情况也存在使用不同规格的扎带的情况,因此备料工备料、下料时容易将扎带形状和颜色相似的扎带混淆发出,导致错误扎带流入加工现场。 2.2.2 物料清单前期设定扎带参数漏项 目前物料清单输出过程步骤繁杂,先通过工艺图纸提取工艺参数至CAPP 系统(一种工艺设计辅助系统),再通过CAPP 系统完成物料清单标准化更改,然后将CAPP 中合成的物料清单导入ERP 系统(一种以单产品为单位的物料存储及产品管理的电子辅助系统),线束工艺工程师在ERP 系统中手动添加胶带等辅材最终完成终版物料清单输出,该过程存在系统导入数据丢失或手工添加辅材漏项风险。 2.2.3 配板图(制品图)扎带工艺参数错误或示意图描述有歧义 设计图纸上对于有示意图的扎带,没有明确示意图观察方向,例如某扎带示意图要求从前往后看但是未确定基准点,线束工艺工程师未识别到此风险,仅将设计图纸信息原版体现到配板图(制品图)上,导致加工人无法正确识别示意图信息。 2.2.4 加工人对配板图(制品图)扎带示意图和参数不理解 加工人扎带组装过程对工艺(包括配板图、制品图、扎带作业指导书)信息不能准确理解,例如xxx 产品在加工型号为xxx 扎带中要求线束主干为主视图、左视图为基准最终确定卡扣方向,具体如下图(图1)所示:  图1 扎带示意图 加工人无法将卡扣实物与工艺信息一一对应,最终无法确定卡扣方向。 2.3 过程变更 2.3.1 前期设计图纸的紧急换发导致工艺文件变更(主要指扎带信息变更) 变更信息未能在第一时间传递到加工人,致使产品实际按照老状态加工最终导致产品状态与客户要求不一致。 2.3.2 开发新厂家物料或厂家进行二期物料开发导致扎带等物料形状、颜色或加工方式变更 工艺前期策划时未识别到物料的变更风险,导致现场加工错误或加工困难。 2.3.3 加工人员变更 固定岗位新进人员或临时调换岗位,该类人员对产品的加工方式或加工习惯不能够充分理解,导致加工错误或加工困难。 03 线束扎带错误产生的效果影响 (1)不符合要求的产品若流入客户现场,影响整车装配进度引起顾客不满; (2)若此产品在内部加工现场发现,实施二次返工影响正常线束加工节拍降低生产效率; (3)二次返工对错误扎带拆卸和再组装时有损坏波纹管、线皮风险; (4)部分扎带由于扎带本身物料体积较大、扎带组装位置刚好在线束两个较短的分支点之间(距离50mm)、扎带附近有重要插接器等附件无法实施二次返修,只能拆分再利用引起人工浪费。 04 扎带防呆措施制定 4.1 就扎带少发、错发情况可实施相似件管理 物料存储阶段可建立相似件管理体制以减少物料发错情况。就目前生产加工频率高,数量大的物料就形状相似、颜色相似、物料号相似进行区分并梳理产品明细。根据产品明细对应物料实物(此处物料泛指扎带),以物料框为单位制作产品标签,将标签用不同颜色区分;相似物料放置时进行位置区分(相似物料避免同一货架相邻货位、避免相同货位相邻货架存放)。 物料(扎带)发料时可采取称重法取料,避免人为计数多数或少数情况发生。 称重法如下: (1)选取生产加工品率高的扎带物料,例如扎扣SL20分别取3 组完成称重,第一组取5 个称重重量为X1,第二组取10 个完成称重重量为X2,第三组取15 个完成称重重量为X3。 X1 平均值=X1/5; X2 平均值=X2/10; X3 平均值=X3/15; x 平均值=(X1 平均值+X2 平均值+X3 平均值)/3。 x 平均值为单个SL20 的重量。 按照以上方法完成其他加工频率高的物料,求出每种物料的平均值最终梳理出单产品重量明细。 (2)依据每次BOM 清单物料数量和单产品重量明细,算出物料总重量(可建立以单产品重量、物料数量、物料总重量为内容的数据库,引入函数计算总重量,避免认为计算导致物料总重量出错): 物料总重量=单产品重量*物料数量 (3)依据物料重量进行取料称重,称重数量取小数点后2 位四舍五入。 4.2 配板图(制品图)产品扎带未清楚体现可进行配板图优化 由于配板图上包覆材料、附件信息较多针对信息重叠现象推进了CAPP 图生成标准配板图,标准化配板图重点对包覆材料进行了简化,优化前后如(图2 和3 分别为改善前和改善后)下图所示:  图2 优化改善前  图3 优化改善后 优化后配板图上信息更加清晰利于车间加工,基本不会出现产品信息重叠导致线束错加工或漏加工现象发生。 4.3 因设计图纸问题导致加工困难,后续进行图纸优化 (1)内部已推进制品图标准化,目的是将设计图纸上所有产品信息体现在制品图上,同时建立校对机制对制品图进行重点审核,最后将正确的制品图信息导入ERP 系统,减小线束工艺工程师在ERP 系统中手动添加扎带等辅材输错或漏输风险。 (2)图纸上物料信息不明确或有歧义问题,可在来图后组织进行内部图纸评审,前期将此问题解决同时识别出图纸初版物料新规,评审后再进行工艺设计和配板图绘制。 4.4 因人员技能导致产品加工困难问题,可建立人才梯队培养机制 结合现场实际加工情况,依据岗位技能要求、产品质控作业标准、产品加工状态开展加工人员技能鉴定,之后以现场培训加实操方式进行短板技能提升,对于技能优异的人进行多能工培养,保证每个组至少2 名多能工。 4.5 过程变更导致产品加工困难,可加强变更信息传递的及时性和醒目化 针对前期设计图纸的紧急换发导致的工艺文件变更,线束工艺工程师在更改工艺文件的时候可将涉及变更信息文字体现到涉及对应工序的工艺文件中,如扎带方向变更在配板图上进行扎带更改后,以红色醒目文字进行提醒(格式:扎带于xx 年xx 月xx 日xx 型号扎带xx 视图变更为xx 视图)二次提醒加工人避免加工错误。 05 结束语 本文着重论述了线束加工扎带失效模式,通过引进相似件管理、标准化作业及管理、变更管理、人才梯队建设可将产品扎带加工错地风险在产品加工前进行了规避,提高了成品线束的可靠性。同时相似件管理、变更管理和人才梯队建设不仅仅用于线束扎带加工中,也可推广至整车线束生产中,为赢得更多的客户提供相应的支撑。 (来源:汽车实用技术/线束中国) |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论