电动汽车CO2空调涡旋压缩机变工况工作特性

摘要:为了提升电动汽车续航里程,研究了CO2空调系统变工况运行性能及涡旋压缩机工作特性。构建了耦合涡旋压缩机一维通流模型的跨临界CO2空调系统的性能预测模型,并利用试验数据校核了模型有效性。对比了压缩机简单 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

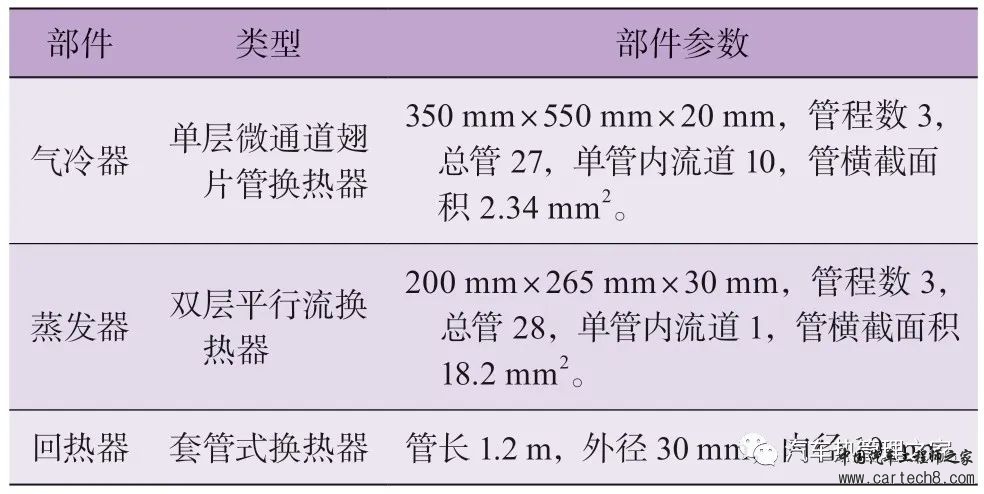

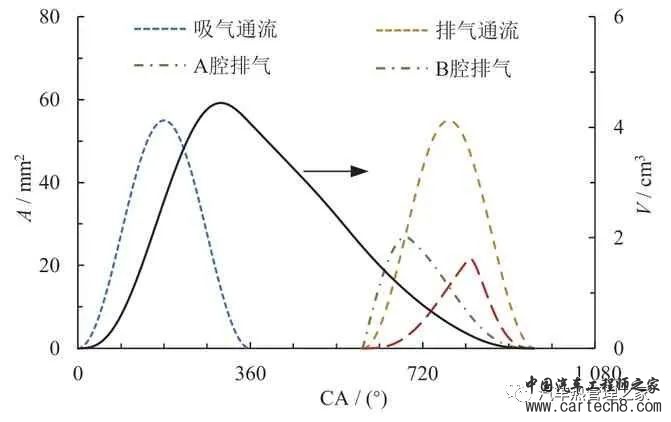

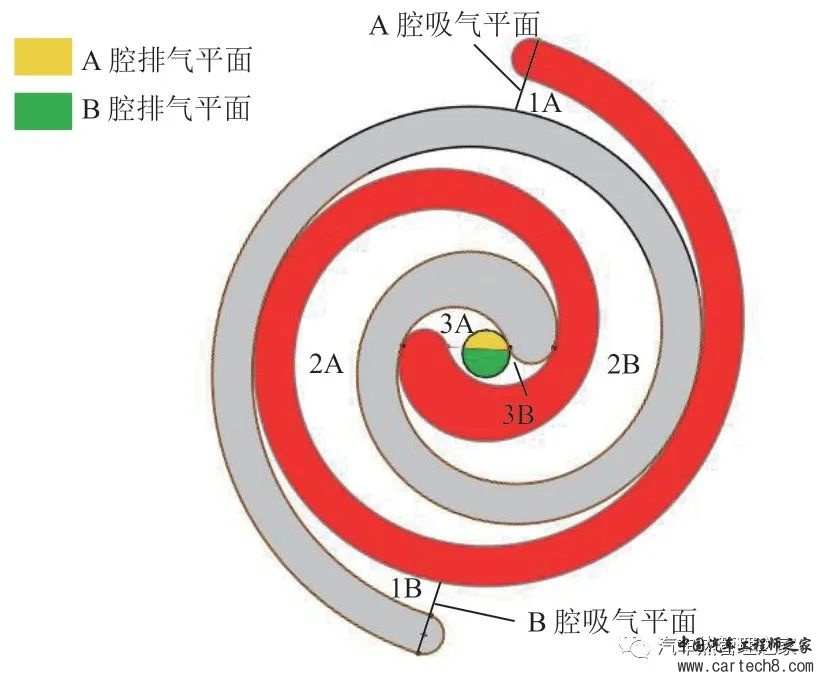

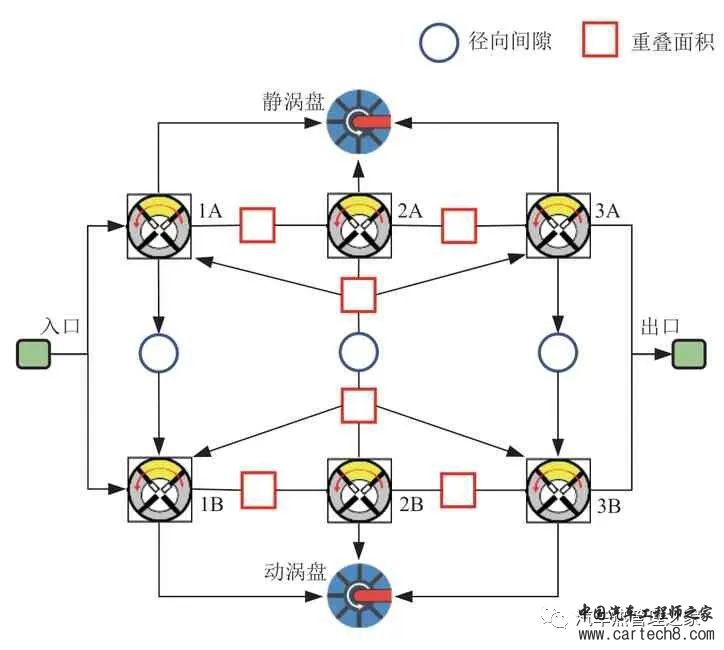

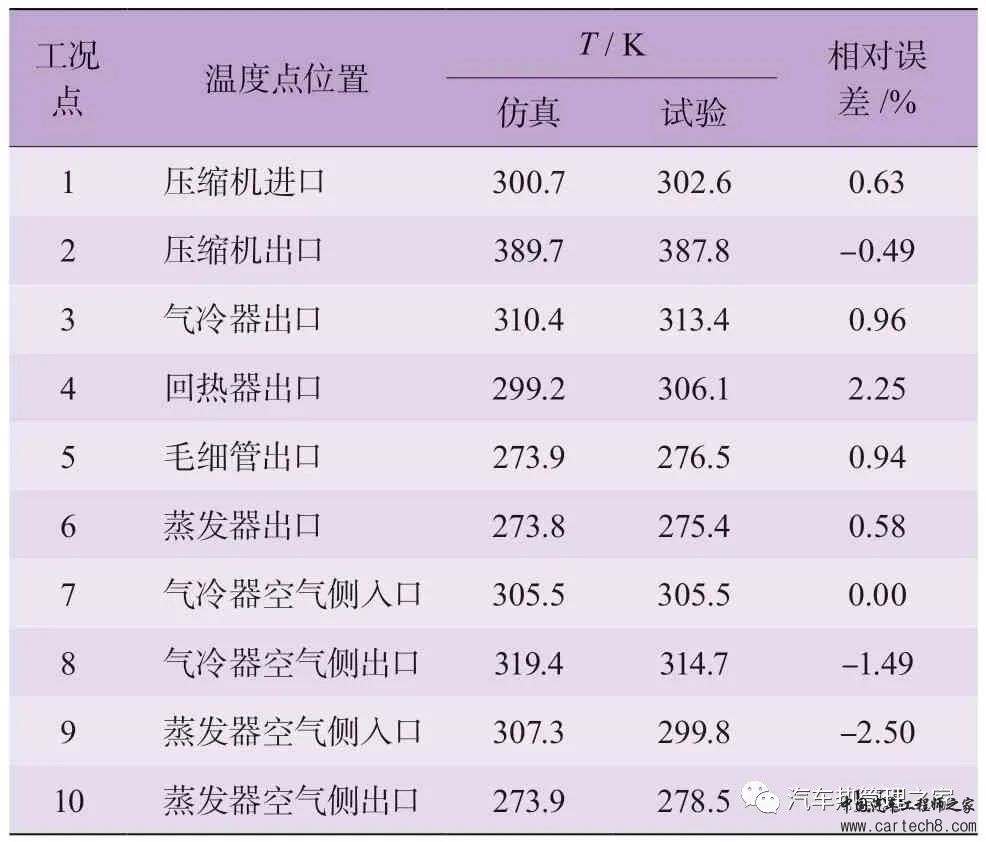

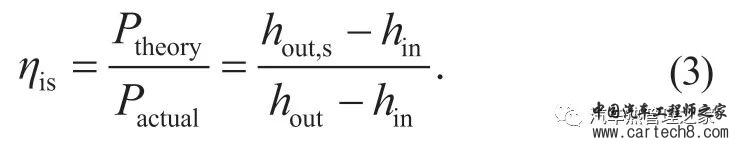

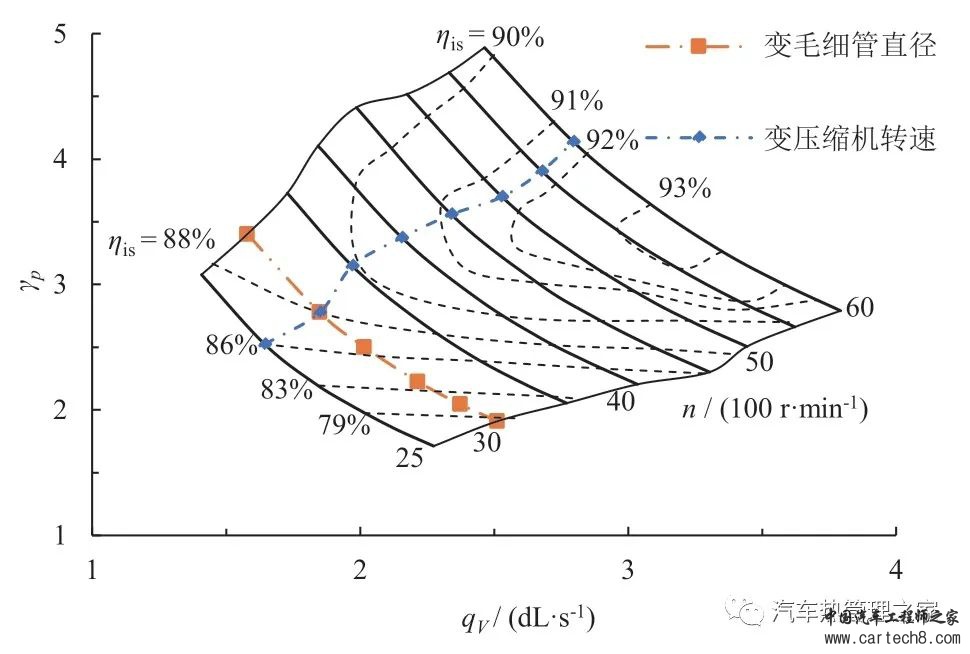

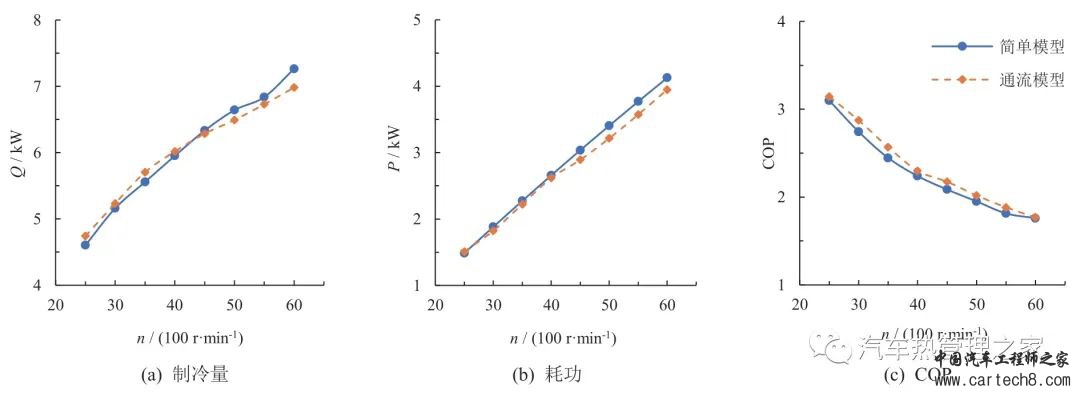

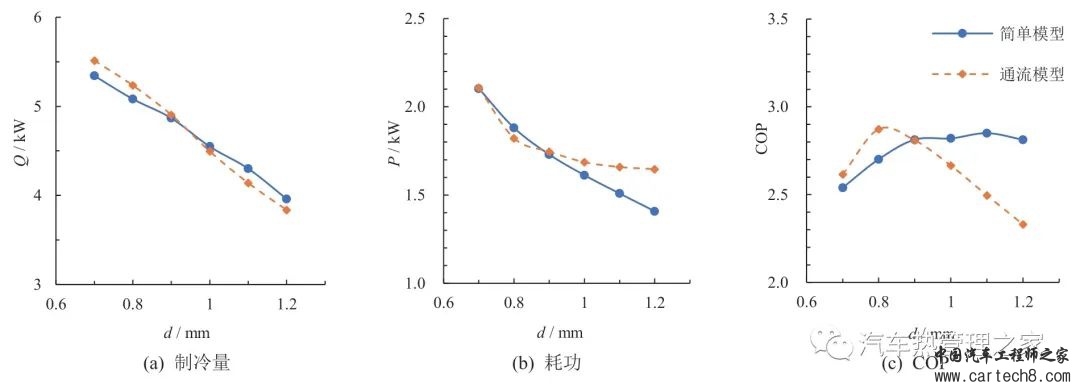

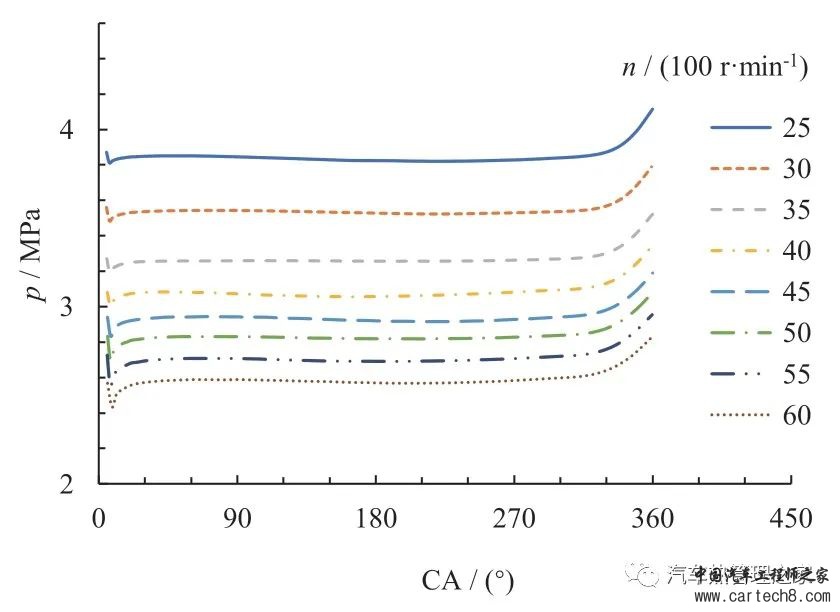

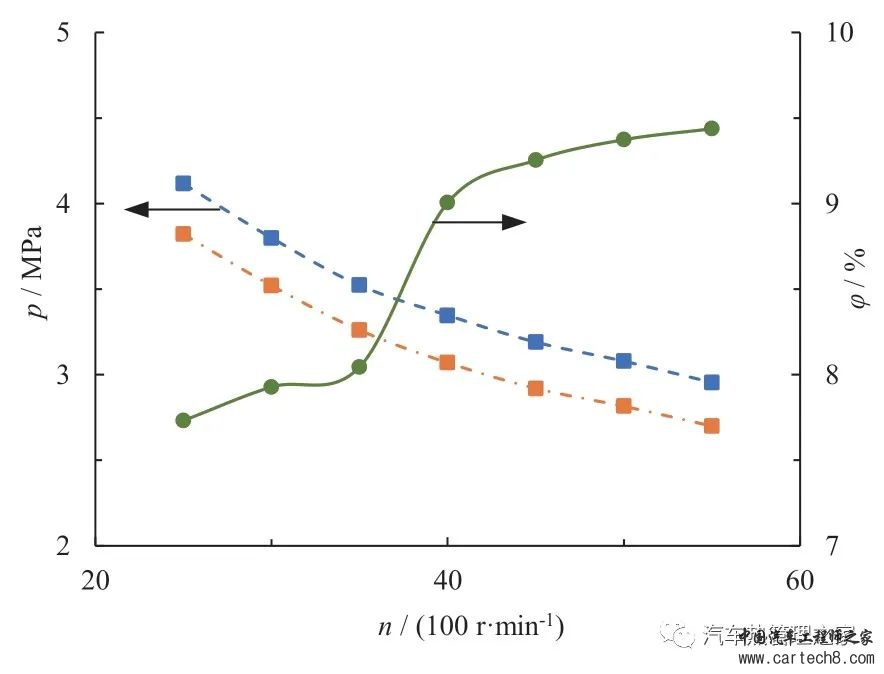

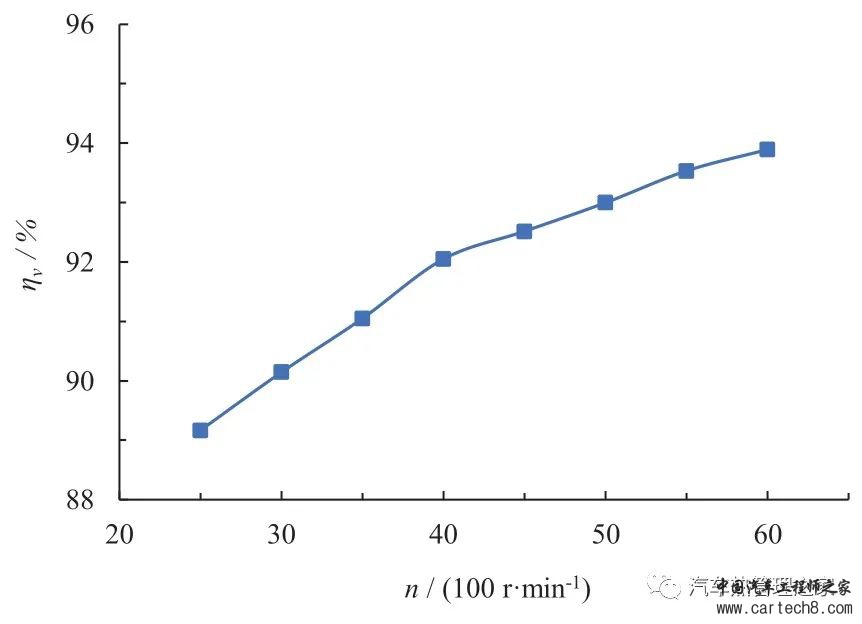

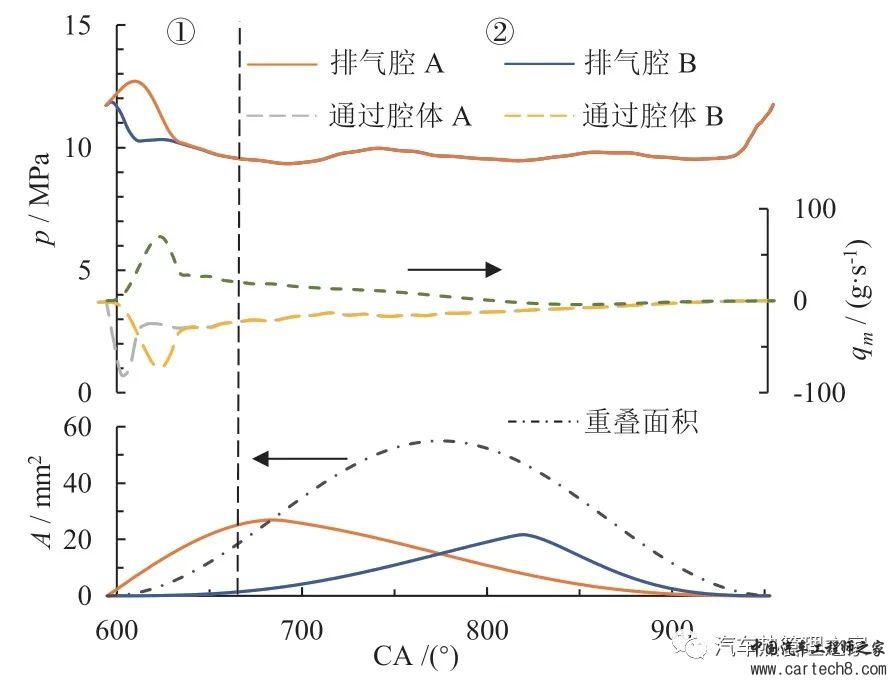

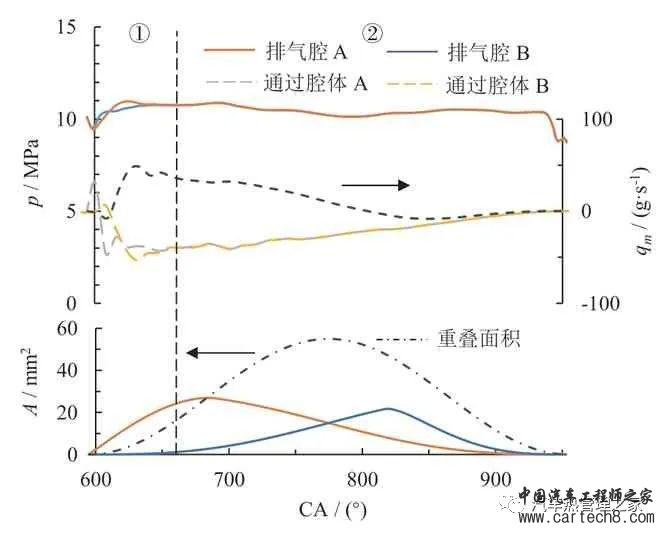

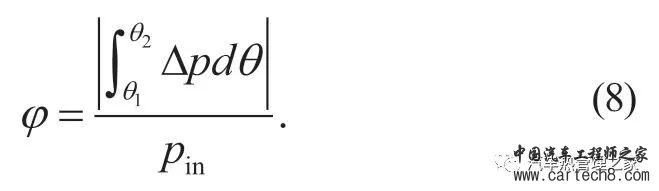

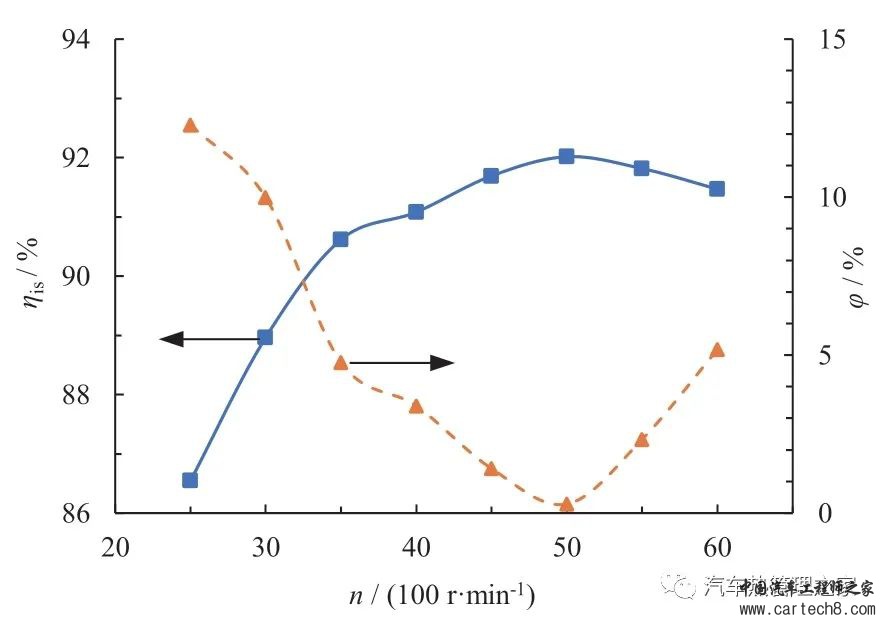

摘要:为了提升电动汽车续航里程,研究了CO2空调系统变工况运行性能及涡旋压缩机工作特性。构建了耦合涡旋压缩机一维通流模型的跨临界CO2空调系统的性能预测模型,并利用试验数据校核了模型有效性。对比了压缩机简单模型与通流模型变工况条件下对系统性能预测的差异,分析了涡旋压缩机吸气预压缩及排气非对称流动的变化规伞=峁?砻鳎罕涔た龉ぷ魈跫?拢?煤愣ㄐ?实难顾趸?虻ツP退?げ獾南低彻ぷ魈匦灾甘?ㄏ低持评淞坑胙顾趸??闹?龋??扔靡晃??髂P停?疃喔�20%;压缩机吸气真空度是影响吸气预压缩程度的主要因素,压缩机转速从2 500 r/min增至6 000 r/min,吸气预压缩程度增加1.92%,容积效率提高4.72%;排气口通流面积变化主导排气腔压力非对称分布,减小压缩机排气腔压力非对称度,有利于提高压缩机等熵效率。1 跨临界二氧化碳空调系统的建模1.1 空调系统模型本文研究空调系统稳定运行时系统性能及压缩机运行特性,故忽略了压缩机启动和停止过程系统运行参数变化。系统仿真模型做如下假设:1� 工质在系统管路中的流动为稳态流动,忽略系统与外界环境的热耗散损失以及管路流动阻力损失。2) 工质通过节流装置时为绝热膨胀过程,与外界无热交换。3) 工质在压缩机中的压缩过程为绝热压缩,与外界无热交换。4) 忽略工质在换热器中的压降损失。在GT-SUITE仿真环境下构建的跨临界CO2空调系统模型,其中压缩机模型可以使用简单模型或通流模型。1) 换热器模型。换热器为空调系统的重要部件,其性能决定了空调的制冷性能。本系统中换热器由气体冷却器、蒸发器、中间换热器组成,各个换热器的部件几何参数如表1所示。表1 换热器部件几何参数 CO2在气冷器中处于超临界区,采用无相变对流换热特征数方程: 回热器换热形式为逆流,高温高压CO2流体在换热器内管流动,低温低压CO2流体在换热器外管流动,也采用无相变对流换热方程。CO2在蒸发器中的换热过程为相变换热,换热模型采用管内对流换热经验关联式。2) 节流装置模型。本文采用长10 mm,直径0.8 mm的毛细管作为节流装置。通过毛细管后工质的质量流量采用经验关联式,即  其中: Dorf为毛细管直径; ρin为毛细管入口工质密度;pin为毛细管入口工质压力; Tin为毛细管入口工质温度;L为毛细管长度; pcr为CO2临界压力; Tcr为CO2临界温度。3) 涡旋压缩机一维通流预测模型。根据某型车用CO2空调系统设计工况,结合本文作者已有研究设计的CO2涡旋压缩机涡齿型线,并结合涡旋几何理论,推导获得了压缩机工作腔容积V、通流面积A随曲轴转角CA的变化规律(如图1所示),用于构建CO2涡旋压缩机一维通流预测模型。  图1 工作腔容积(右)、4种通流面积(左)随曲轴转角变化图2表示了某一曲轴转角下涡旋压缩机工作腔的结构、腔体之间的虚拟通流平面以及腔体与进排气结构之间的虚拟通流平面。吸气腔1A和1B包括2个虚拟吸气平面,压缩腔2A和2B通过径向间隙与上下游工作腔相连通。重叠平面为脱啮点连接形成的矩形区域,将排气腔分成3A和3B两对称腔,排气孔也被划分为两虚拟排气平面。  图2 工作腔及通流面积示意图构建的涡旋压缩机通流预测模型如图3所示。  图3 涡旋压缩机通流预测模型其中,1A、2A、3A、1B、2B、3B等6个工作腔模型可以顺序模拟涡旋压缩机吸气、压缩及排气的热力学工作过程。孔口节流模块反映径向间隙的切向泄漏量,重叠面积模块实现了压缩机工作时工质在两对称排气腔之间的质量交换。本模型暂未考虑通过轴向间隙的径向泄漏及工质与壁面间的传热损失。CO2物性参数通过NIST PEFPROP物性库调用。根据设计工况,压缩机设计转速为3 000 r/min,入口边界压力为3.39 MPa,温度为302.7 K,出口边界压力为9.56 MPa。 1.2 模型验证根据系统设计工况对构建的CO2空调系统模型进行验证,通过控制制冷剂侧、气冷器空气侧、蒸发器空气侧工质质量流量与试验数据一致,得到系统稳定后各状态点温度与试验数据对比情况如表2所示。相对误差等于试验数据与仿真数据的差值除以试验数据。从表2中可知:各个工况点温度最大相对误差为2.50%。表2 系统各个工况点温度仿真与实验结果 压缩机入口压力3.5 MPa,出口压力9.76 MPa,两者与设计工况相对误差分别为4.1%和2.0%,温度与压力的误差均在合理范围内,验证了系统模型的有效性。 2 CO2空调系统变工况性能分析令Ptheory为等熵压缩理论比功,Pactual为实际压缩比功,则压缩机等熵效率为 其中: hin和hout分别为压缩机进出口比焓, hout,s为假定等熵压缩下压缩机排气比焓。本文假设压缩机黑箱模型等熵效率值为90%,容积效率值为92%。一维通流模型的压缩机性能如图4所示。图4中, γp为压缩机进、出口压力比,即  图4 涡旋压缩机性能图 若令Q为系统制冷量, P为压缩机功耗;则系统工作性能指数为 保持毛细管直径为0.8 mm,改变涡旋压缩机转速n,得到系统制冷量Q、压缩机功耗P和系统性能比COP随压缩机转速的变化情况,如图5所示。  图5 系统工作性能指数随压缩机转速变化以耦合压缩机通流模型的空调系统模型计算结果为基准,压缩机简单模型与通流模型对空调系统性能预测存在较明显差异。系统制冷量偏差范围为-4%~2.5%,压缩机耗功的偏差范围为-5.8%~1.5%,系统COP的偏差范围为0.5%~4.7%。系统性能预测的差异可以结合涡旋压缩机一维通流模型的性能图进行阐释。如图4所示。当毛细管直径为0.8mm时,涡旋压缩机不同转速下的等熵效率在85%~91%之间,而简单模型采用恒定等熵效率值为90%,在相同的系统循环运行工况条件下,2种模型反映的压缩机运行特性差异明显,从而导致了空调系统性能预测的差异。当压缩机转速为设计转速3 000 r/min时,通过调节毛细管直径控制CO2空调系统的高压侧运行压力。压缩机简单模型和通流模型对系统性能预测的影响如图6所示。  图6 系统工作性能指数随毛细管直径变化以耦合压缩机一维通流模型的空调系统模型计算结果为基准,简单模型和通流模型2种方法的制冷量偏差范围为-3.89%~3.11%。由于简单压缩机模型中等熵效率为一恒定值,故其耗功随着毛细管直径的增加近似线性降低。根据图4中变毛细管直径对应的压缩机运行线可知,随着毛细管直径增加,压缩机逐渐偏离高效率区,因此压缩机通流模型反映出的压缩机耗功下降缓慢,压缩机耗功偏差范围为-3.24%~14.48%。在毛细管直径为1.2 mm时,由于简单模型与通流模型功耗存在较大偏差,因此二者COP偏差达到最大值20%。综上所述,使用涡旋压缩机通流模型能充分考虑到压缩机在系统运行过程中的效率变化,真实反映压缩机运行特性对系统工作性能指数的影响,与使用恒定效率的简单压缩机模型相比,系统工作性能指数预测准确度更高,且便于压缩机的匹配设计。 3 涡旋压缩机变工况工作特性3.1 压缩机转速变化对吸气预压缩的影响传统的涡旋压缩机数学模型假设在吸气过程中吸气腔内压力为一恒定值,但在压缩机实际工作的过程中,吸气腔内存在明显的预压缩现象,使得吸气过程结束时的工作腔压力高于初始吸气压力。ZHENG Siyu等[20]认为吸气预压缩现象的产生是吸气过程临近结束时吸气腔容积减小导致的,但对于其影响因素的探讨还不够深入。本节研究了压缩机通流预测模型在跨临界CO2空调系统模型中联合运行时,吸气预压缩程度随转速的变化情况。图7反映了涡旋压缩机吸气过程中吸气压力随曲轴转角的变化以及压缩机转速变化对吸气压力的影响。不同转速下吸气腔内的压力变化趋势接近。吸气过程前期,吸气腔内有较为明显的吸气真空度,而吸气预压缩现象出现在吸气过程的后1/3时期,此时随着压缩机转速的增加,容积变化率随之增加,吸气真空度以及预压缩现象也更加明显。 图7 不同转速下压缩机吸气腔压力随曲轴转角变化假定准静态吸气过程中的吸气压力为ps,吸气过程结束时的吸气腔压力为pa,则预压缩程度φ为 图8反映了吸气预压缩程度随压缩机转速的变化情况, φ随着转速的增加而增加。图9为不同转速下通过涡旋压缩机吸气腔入口的质量流量。  图8 吸气预压缩程度随转速变化  图9 通过吸气腔入口的质量流量随转速变化在入流期,吸气真空度随着压缩机转速的提升而增大,流入吸气腔的制冷剂质量增加。在出流期,由于吸气腔与进气通道之间存在一定压差,短时间内有部分制冷剂反向流出吸气腔,这部分制冷剂流量随转速增加的程度较小,因此流入吸气腔的净质量流量随转速的提升而增加。涡旋压缩机容积效率ηv为实际吸入的工质量(mact)与理论吸入的工质量(mthe)之间的比值,反映了其几何尺寸利用的完善程度,其计算方式为 其中: ρin为压缩机入口制冷剂密度, Vin为吸气过程结束时的吸气腔容积。吸气预压缩程度的提高增加了吸气腔内充入的新鲜工质量,在压缩机性能上表现为更高的容积效率。如图10所示,随着压缩机转速的升高,压缩机吸气预压缩程度提高,压缩机容积效率也随之升高。  图10 压缩机容积效率随转速变化 3.2 压缩机转速变化对排气非对称的影响已有研究表明,涡旋压缩机在排气过程中会存在非对称流动现象[13-14],导致排气过程较大的压力脉动,产生不可逆损失,严重影响涡旋压缩机的气动性能。本文设计的涡旋压缩机排气过程对应的曲轴转角CA =594.69°~954.69°。图11和图12分别反映了涡旋压缩机转速2 500~4 500 r/min状态下的排气过程。根据2个对称排气腔间的不对称压力分布特征,可将整个排气过程分为2个排气子阶段。 图11 压缩机转速2 500 r/min时排气过程  图12 压缩机转速4 500 r/min时排气过程压缩机工作在2 500 r/min转速下时,在排气子阶段①的初期,A腔排气面积首先增加,通过其排出的工质质量流量较大,此时B腔压力因排气阻力较大而高于A腔,且2者之间压力差逐渐增加。子阶段①中期,随着B腔排气面积增加,2腔体重叠面积增加,腔体间的压力差驱动了工质通过重叠面积从B腔流向A腔,使得排气腔内压力趋于平衡。子阶段①后期,随着重叠面积进一步增加,2排气腔内非对称压力分布程度逐渐变弱,直至达到平衡。在下一排气子阶段②中,尽管2对称排气腔的排气通流面积以不同规律变化,但由于其重叠面积较大,排气压力的动态平衡状态一直保持到排气过程结束。压缩机工作在4 500 r/min转速下时,排气子阶段①初期,A腔排气面积增加,但首先出现的是排气回流现象,即部分工质从排气口反向流入排气腔,导致A腔内排气阻力增加,使其压力高于B腔。B腔排气面积开始增加后也出现排气回流,2排气腔重叠面积的增加促使工质从A腔流入B腔,2工作腔压差减小直至相等。排气子阶段①中期,排气回流现象消失,工质通过排气口流出。由于A腔排气面积相对B腔较大,排气阻力较小,因此B腔压力大于A腔压力,此时工质通过重叠面积从B腔流向A腔,使得排气腔内压力趋于平衡。在下一排气子阶段②中,2对称腔内压力的动态平衡状态一直保持到排气过程结束。综上所述,排气过程前期,2对称排气腔之间的非对称压力分布主要由2排气腔排气面积的差异引起。随着曲轴转角增加,压力非对称程度因两腔重叠面积的增大被削弱,2排气腔之间通过重叠面积的工质质量交换是排气过程后期恢复压力平衡的重要因素。随着压缩机转速的提升,压缩机吸气压力逐渐降低,排气过程刚开始时会出现排气回流现象,且回流逐渐加剧。为反映排气过程中2排气腔压力的非对称度φ,定义如式(8)。式中θ1和θ2分别为排气过程开始和结束时的曲轴转角,Δp为排气腔A和排气腔B之间的压力差, pin为压缩机吸气压力。  排气非对称度及等熵效率随转速的变化情况如图13所示。由图13知:随着压缩机转速增加,排气非对称度呈现先减小后增加的趋势,在5 000 r/min时达到最小值。  图13 压缩机排气非对称度φ及等熵效率ηis随转速变化由于涡旋压缩机的非对称流动特性会导致排气流动损失,影响压缩机等熵效率;图13为压缩机等熵效率随转速的变化情况,随着转速的增加,压缩机等熵效率呈现先增加后减小的趋势;在5 000 r/min时等熵效率最高,此时压缩机排气非对称度最小;因此,降低排气腔之间压力不平衡特性,削弱流动非对称带来的流动损失,可以有效提高压缩机等熵效率。 4 结 论本文考虑涡旋压缩机运行特性对空调系统性能预测的影响,构建了耦合涡旋压缩机一维通流模型的跨临界CO2热泵空调系统性能预测模型,并利用试验数据校核了模型有效性。对比了压缩机简单模型和通流预测模型对空调系统性能预测的影响,探究了CO2涡旋压缩机的变工况工作特性。得到的主要结论如下:1)与使用恒定效率的压缩机简单模型相比,涡旋压缩机一维通流模型能有效反映压缩机在系统中运行时的效率特性。空调系统变工况条件下,简单模型比通流模型对系统工作性能指数的预测值最多高20%。2)吸气真空度是不同转速下涡旋压缩机吸气预压缩程度变化的主导因素;压缩机转速从2 500 r/min增加至6 000 r/min,吸气预压缩程度增大1.92%,压缩机容积效率提高4.72%。3)涡旋压缩机排气腔通流面积的变化主导对称排气腔的非对称压力分布;随着压缩机转速的提高,排气回流程度增加。减小排气非对称度有助于提高压缩机等熵效率。作者:安钟衍1, 宋盼盼*1,2, 鲁振博1, 郑思宇1, 魏名山1, 诸葛伟林2, 张扬军2 1. 北京理工大学 机械与车辆学院 2. 清华大学 汽车安全与节能国家重点实验室 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论