【R&D】BMW研发关于车身局部悬架安装点刚度对整车性能的影响研究

编号| 247作者| 小编编辑 | 小编封面 | 小编在当代汽车行业中,KC试验台作为工程师评估车辆动态行为的必不可少的工具起着至关重要的作用。该测试台主要采用静态方法来测量悬架的几何运动特性和柔性运动特性和,显示 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

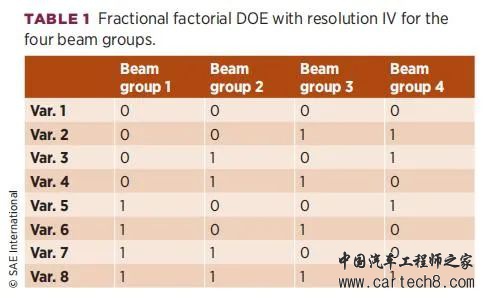

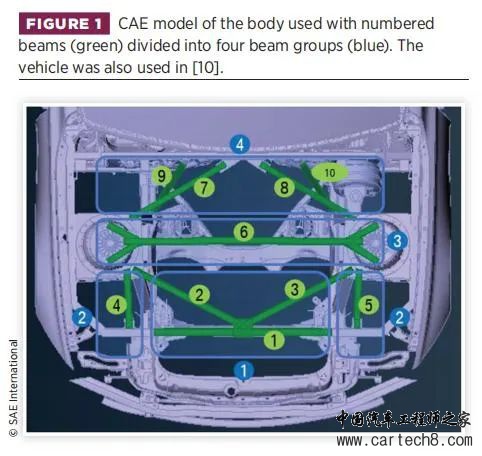

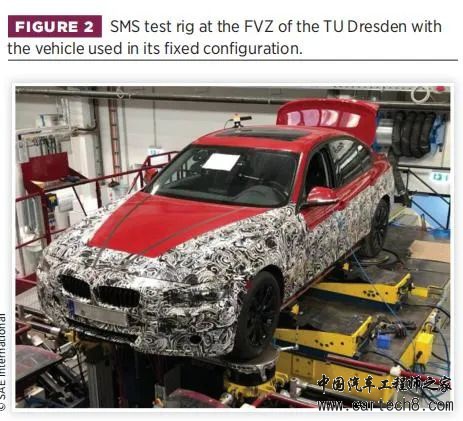

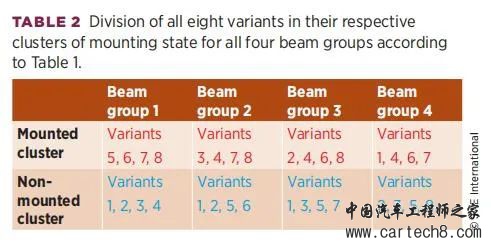

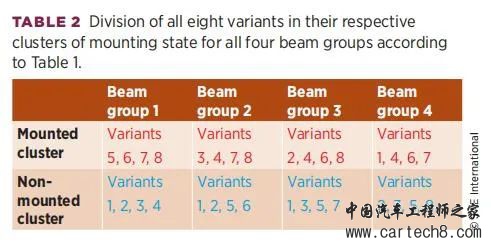

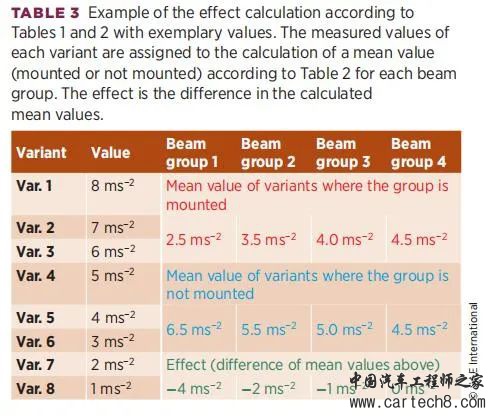

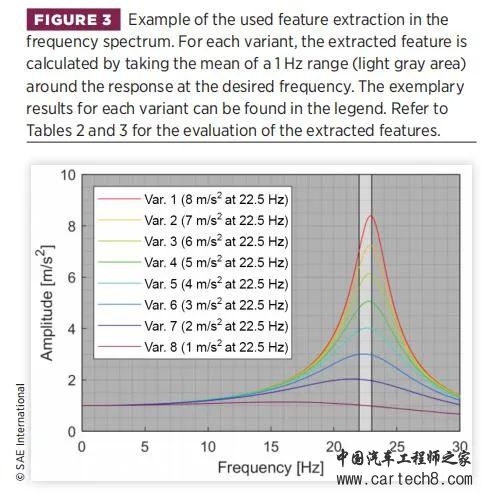

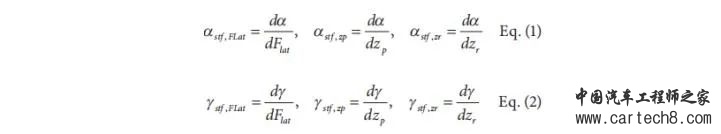

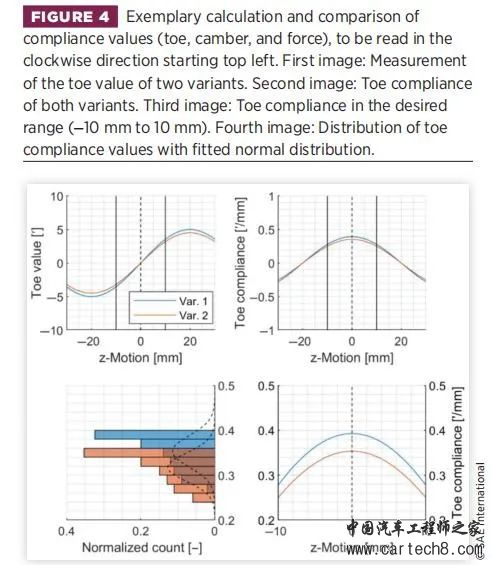

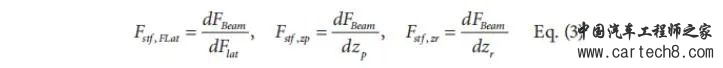

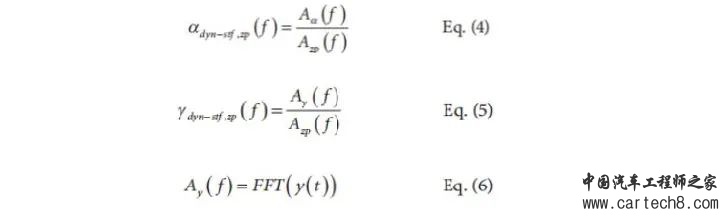

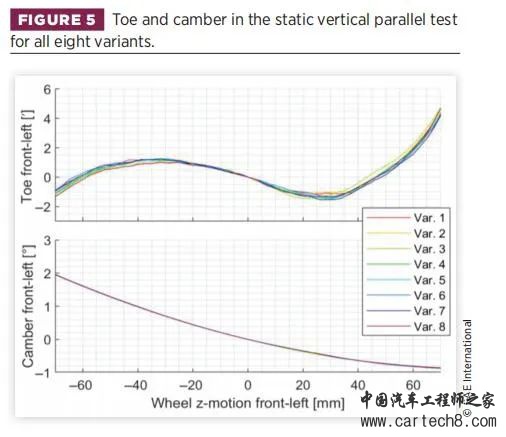

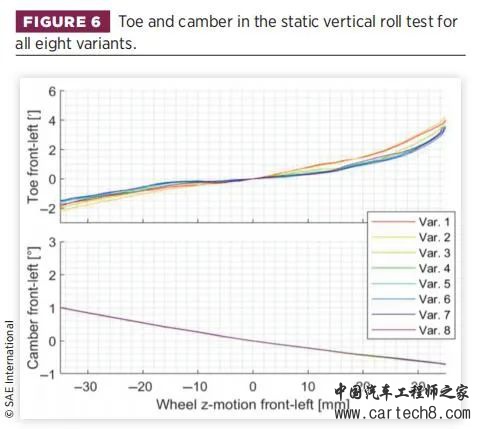

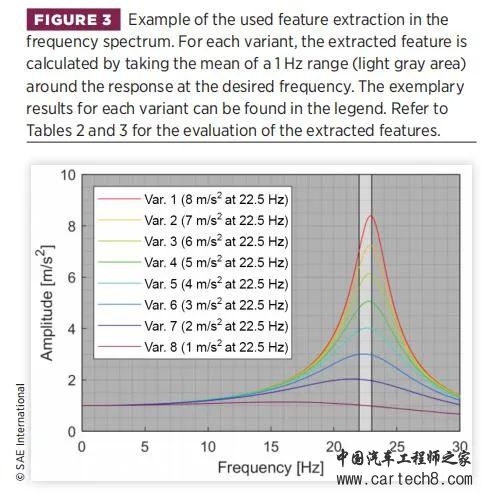

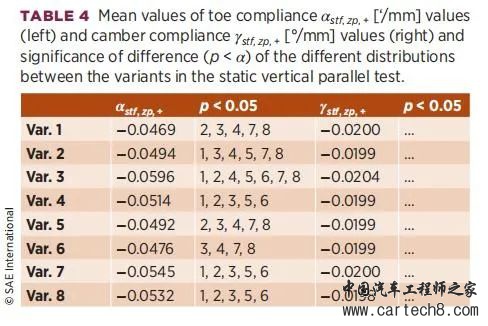

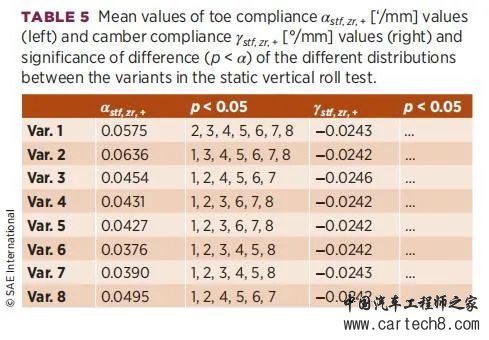

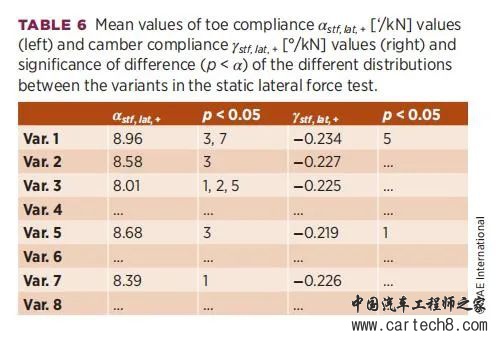

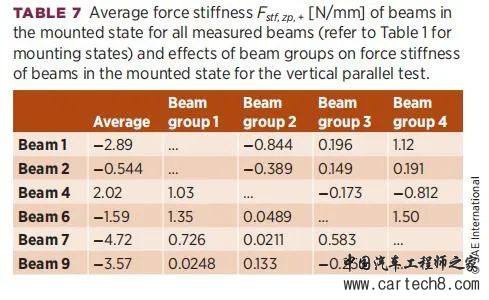

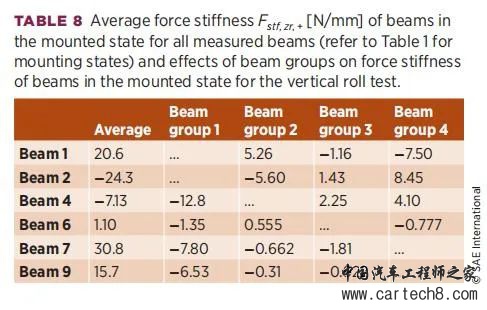

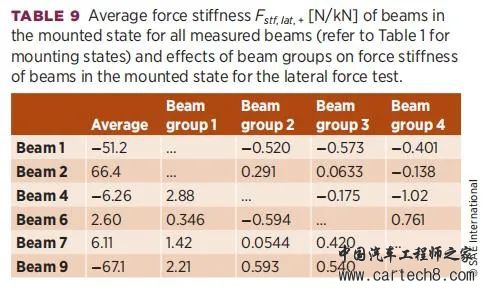

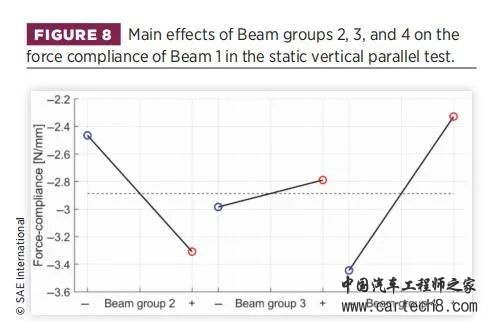

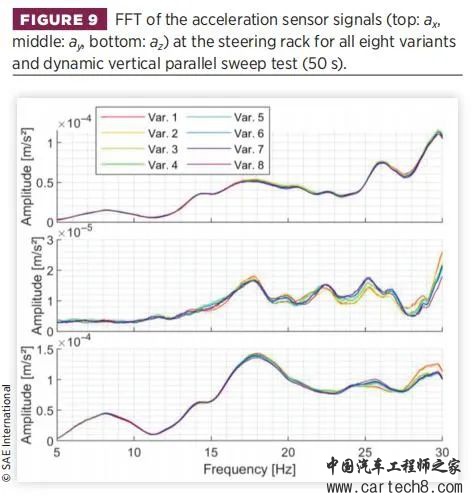

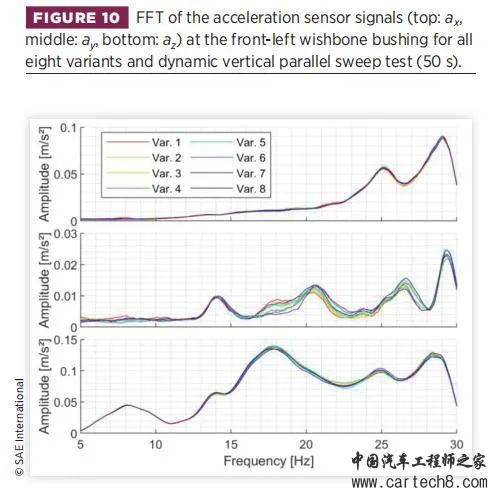

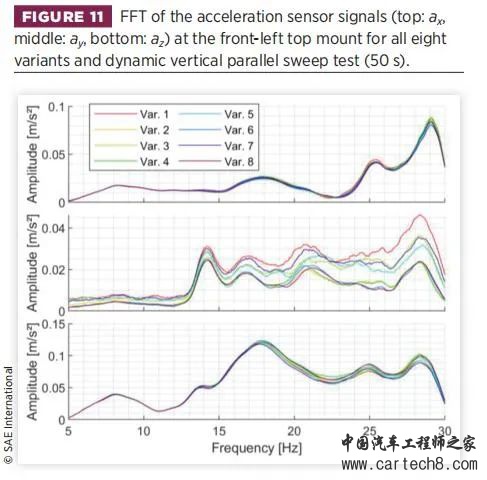

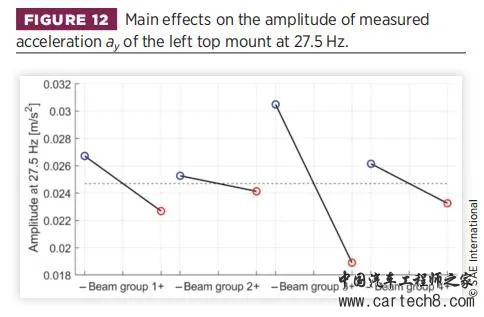

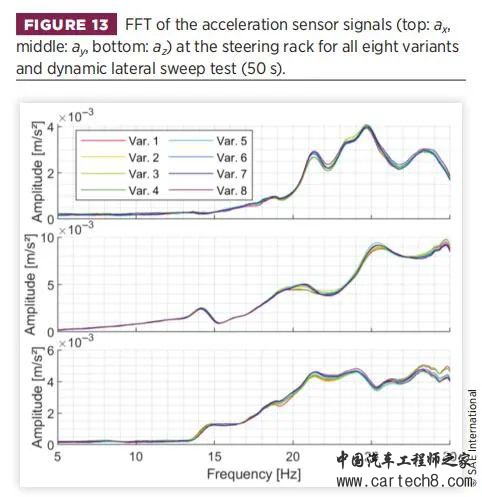

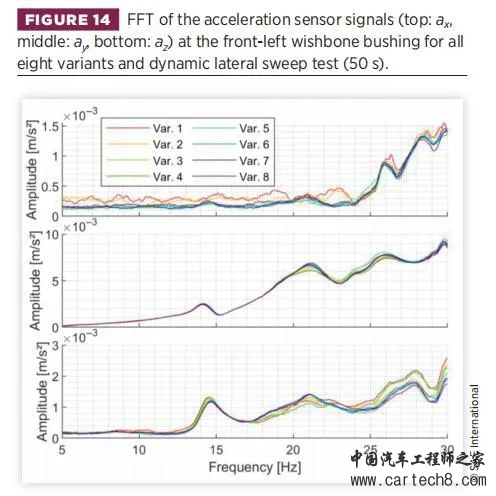

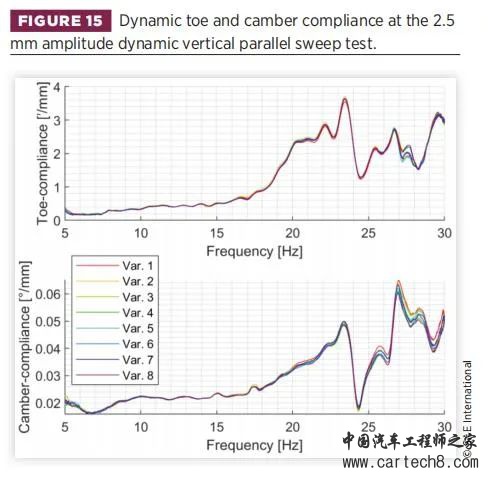

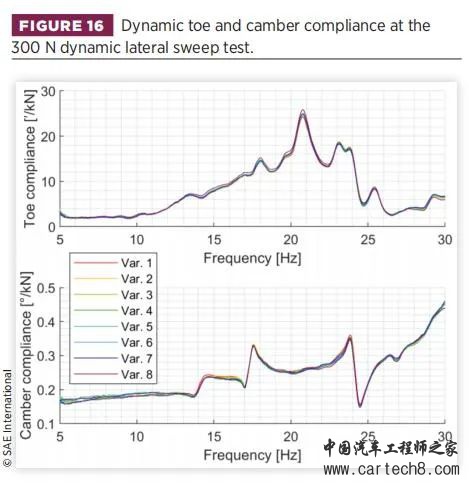

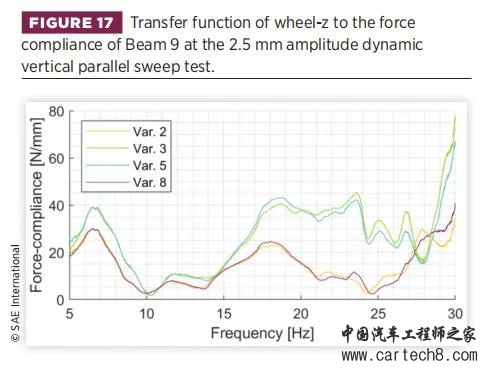

编号 | 247 作者 | 小编 编辑 | 小编 封面 | 小编  在当代汽车行业中,K&C试验台作为工程师评估车辆动态行为的必不可少的工具起着至关重要的作用。该测试台主要采用静态方法来测量悬架的几何运动特性和柔性运动特性[。在测试过程中,车身固定在原位,施加力或位移到车轮上,通过车轮的力或位移的测量来揭示车辆的动态行为。 本文研究了车身刚度对静态和动态悬架KC特性以及车身动态行为的影响。研究是在德累斯顿工业大学车辆技术试验中心的悬架运动模拟器上,使用一款中型轿车参数进行的。共测量了八种不同的车身刚度配置。通过位于车辆前部的横梁的安装或非安装状态引入了车身刚度的差异。在静态和动态载荷情况下,施加力和运动的频率范围从5 Hz到30 Hz不等。在这两项研究中,通过光学测量车轮的KC特性,并使用应变计和加速度传感器测量车身与悬架连接点附近的行为。对于动态情况,引入了一种方法,可以评估车辆前束角和外倾角随频率变化的情况。 01 方法  图1显示了所有十根横梁及其分组情况。第1组横梁位于车辆前端,为前端最外侧的载荷路径提供横向刚度(横梁1),同时将顶部安装支架连接到该前端最外侧的载荷路径(横梁2和横梁3)。第2组横梁为顶部安装支架提供纵向支撑(横梁4和横梁5),第3组横梁直接连接到发动机正上方的顶部支架,提供额外的横向支撑(横梁6)。第4组包括两根横梁(横梁7和横梁8),连接顶部支架和前舱壁的中部,而横梁9和横梁10连接长横梁。  1.2 测试台和测量  在静态K&C测量中,车身在每个滑动轨道的两端被固定,并执行不同的测试。每个测试对车轮施加特定的运动或力,而其他自由度则不受限制。对于本研究,有三个静态测试是感兴趣的。每个测试连续进行四次,以确保通过统计方法进行正确评估。这三个静态测试分别是:  02 分析与评估 为了描述每个横梁组的效应,需要进行特征提取,以获得测量的标量和客观结果。将八种变体分为两个簇,用于计算每个横梁组的主要效应。一个簇是横梁组安装的状态,另一个簇是未安装的状态。现在,每次测量都可以根据相应横梁组的安装状态分配到这两个簇中的一个(见表2)。每个提取的标量值与每个横梁组的安装状态簇相关联。每个特征提取的安装状态簇获得每种标量值的总共四个值。对于每个特征提取,安装状态的两个簇的均值差描述了该特征上该横梁组的主要效应。  在结果部分,计算的效应显示在效应图中,其中未安装簇(蓝色)的均值和已安装簇(红色)的均值通过黑线连接,每个横梁组都有一条黑线代表计算的效应。表3展示了一种示例特征的效应计算。  对于每个变体(Var. 1 - Var. 8),都进行了测量,并得出了一个特征值(第二列)。在这种情况下,特征是根据动态K&C载荷情况的特征提取方法从图3中提取的示例测量结果。对于每个横梁组,根据表2,可以将八个测量值分配给相应的安装状态。然后计算的均值显示为红色(已安装)和蓝色(未安装)。每个横梁组的这些均值差异被定义为横梁组对测量值的主要影响(绿色)。  在静态情况下,特征被提取为柔性的一种手段,如静态柔性部分所述。在动态激励中,重点放在频谱上,从原始测量的快速傅立叶变换(FFT)中提取特征。然后通过计算感兴趣频率周围1 Hz范围内的均幅来提取特征。这种特征提取适用于比较平行但高度不同的曲线。因此,其导数必须类似。感兴趣的频率可以选择接近峰值或在整个频率范围内以固定步长。图3展示了从FFT中进行的示例特征提取。在22 Hz到23 Hz的峰值附近的1 Hz范围内取所有8个变体的均幅,以浅灰色显示。每个变体的结果可以在图例中找到。这些结果与表2和表3中使用的示例相对应,因此展示了从特征提取到效应计算的完整工作流程。  为了简化表格和结果,将测量结果分成了正向和负向两组,分别标记为“+”和“−”。只显示正向测量结果,因为它们在大多数情况下是相同的。由于特征值需要以标量格式呈现,因此分别计算了在±20 mm 的z轴运动范围内和±300 N力范围内的外倾角和前束角柔性的均值。这些范围反映了汽车在直路上行驶时施加到车轮上的运动和力。为了评估柔性特性测量值之间的差异的显著性,对±20 mm 的z轴运动范围和±300 N力范围内的测量值进行了方差分析(ANOVA),α = 0.05表达测试测量值分布是否存在差异。这也考虑了可能的测量不准确性。  提取柔性特征的过程如图4所示,其中显示了垂直平行测试中两个变体的前束值的示例测量(第一幅图,左上角)。根据柔性评估,通过对前束柔性进行微分,计算了两个变体的值(第二幅图)。对于感兴趣的范围(第三幅图),比较了两个变体的前束柔性的分布,使用了ANOVA(第四幅图)。 类似地,对施加的运动或力与应变片测得的力之间的差异进行微分。这导致了力柔性[N/mm]和[N/N],显示了每施加垂直运动或侧向力到车轮时横梁承受的额外力量。  由于所有应变片都安装在横梁上,并根据DOE安装,因此只有在它们建造时才能评估其静态加载的影响。这导致每个横梁组的DOE表格较小,每个有四种配置。因此,分辨度降低到III级,这意味着主要效应与两因子交互作用混叠。这仅允许对主要效应进行定性评估。  在这里,y被替换为感兴趣的测量值,并且FFT(y)计算y的快速傅里叶变换,从而得到y的振幅谱。    表4、表5和表6显示了在所有三个静态测试的刚度变体中,对前束角和外倾角的柔性进行了评估。在垂直平行测试中,观察到前束角柔性存在显著差异,各变体在p值<0.05的情况下明显不同。所有八个变体的外倾角柔性几乎相同,没有观察到显著差异。表5显示了垂直侧倾测试的类似结果,观察到前束角柔性存在显著差异,但外倾角柔性没有变化。表6显示了侧向力测试的刚度变体中前束角和外倾角的柔性评估。外倾角值几乎相同,但刚度变化会影响前束角,这可以在图7中观察到。由于测量不足,设计4、6和8在侧向力测试中被排除在评估之外;相应的结果标有(...)。在所有静态测试中,只有在侧向力测试中观察到了外倾角柔性值的差异。    所有其他梁组对所安装梁的平均载荷刚度及其效果分别列于表7、表8和表9中,用于所有三个静态测试。为了更好地理解,表7第1行的图形表示如图8所示。“平均”列描述了安装状态下梁的平均载荷刚度。它表示在所有四个变体中,每当梁安装时,预计该梁平均承载多少载荷,其中值越大,刚度效果越大。接下来的四列描述了每个梁组对安装梁的载荷刚度的影响。它显示了如果在每行中额外安装梁组,已安装梁将承载多少更多或更少的载荷。比较平行和反平行侧倾运动表明,在后一种情况下,大多数使用的梁在载荷中承载更高的负荷,因此为车辆前部增加了扭转刚度。梁6是唯一的例外,在平行情况下承载的负荷更多。在垂直平行测试中,对梁1和梁2的载荷刚度有微小的影响。梁4和梁6的载荷刚度可以受其他梁组的影响,可能增加或减少梁4和梁6的负荷。与其平均载荷刚度相比,梁7和梁9受梁组4的影响较小。在垂直侧倾测试中,对所有梁的影响都增加,这意味着在这种载荷情况下,由车身扭转引起的载荷分布到所有内置梁。梁1到梁6受到的影响最大,而梁7和梁9的载荷刚度仅受梁组1的影响。侧向力测试显示大多数情况下,额外安装梁组对单个梁的载荷刚度影响很小,这意味着在这种载荷情况下,额外的梁组不会影响车身的载荷分布。    图8显示了梁组2、3和4对平行运动中梁1承载负荷的示例效果。当其中一组梁组在梁1安装状态下添加或移除时,梁1的载荷柔性会因所示的效果而变化。效果(黑线)连接了所有非安装状态(蓝圆圈或“-”)和所有安装状态(红圆圈或“+”)的平均值,因此表明两种状态之间的差异。虚线表示总体平均值。当DOE平衡时,它位于所有平均状态的中间,并在所有效果上切割一半,这是DOE质量良好的指标。y轴表示测量值。对表7第1行中显示的平均梁载荷刚度及其影响的图形表示更直观易懂。当额外安装组2时,承载压缩负荷会增加,而当额外安装组4时,承载负荷可能会减少超过40%。与之相比,组3对承载负荷的影响较小,但也似乎会减少。  总体上,在静态K&C测量中,八个结构变体并没有显示出很大的差异。在某些情况下,前束角和外倾角值确实有显著差异,但与衬套柔性的影响相比,这些差异很小,可能无法解释车辆主观评分的差异。观察到梁对其承载载荷的巨大影响,显示了车身如何将底盘的应用载荷传递到车身上。    图12显示了所有梁组对y方向上控制臂的位移传感器在27.5 Hz时的主要效应,这是所有变体的最主要峰值所在。所有四个梁组对该峰值都有负面影响,因此在它们安装在车辆时会降低其值。梁组3似乎具有最大的效果,可以减小约40%。  动态侧向扫描测试中,齿条上的加速度传感器的FFT没有显示出很大的差异(图13)。八个变体在某些点上有所不同,但差异很小。然而,在上控制臂橡胶套传感器的FFT中,观察到了梁组的更大影响(图14)。在1号和2号变体中,x方向的幅度增加,这些变体在车辆前部最前部未应用刚度时。z方向的幅度也有所不同,并且随着频率的增加而增加。   从车轮-z到前束角和外倾角值的传递函数显示在图15的上部,对于所有八个变体,平台上的2.5 mm输入振幅。在约17 Hz的频率以下,可以观察到动态前束角柔性的微小变化,当增加输入频率时,这意味着对于平台上2.5 mm的输入振幅,前束角的振幅与车轮行程振幅的变化相对较小。增加输入频率会导致前束角柔性的增加,这意味着在z方向的车轮振幅会导致前束角值的振幅在更高的频率下发生更大的变化。图15的下部包含了平台上2.5 mm输入振幅的外倾角柔性值。其行为与前束角柔性类似,这意味着在约17 Hz的频率以下,外倾角柔性会发生微小变化。在17 Hz以上的频率下,所有变体的外倾角柔性也会增加。在27 Hz至28 Hz范围内观察到了车身刚度对动态前束角柔性的影响,并且在大于25 Hz的频率范围内对动态外倾角柔性也有影响。  在进行的动态侧向扫描测试中,显示了前束角和外倾角的柔性(图16)。引入梁组的影响较小,因为侧向力主要分布在未在此研究中进行修改的轴承架上。在21 Hz处观察到前束角柔性的主要峰值,而在18 Hz和24 Hz处观察到了两个外倾角柔性峰值。在25 Hz及以上的频率下,随着频率的增加,外倾角柔性显著增加。  在静态测试中观察到,应变仪在动态测量中显示出类似的差异。图17展示了从车轮z方向到梁9转移力的传递函数,因此表现出了在输入振幅为2.5毫米时的梁的力响应。显示了安装有梁9的四种变体的曲线,这些曲线似乎可以分为两组。这表明了一组梁的主要影响。这种梁组的影响不仅影响振幅,还影响频谱中峰值的位置。  总之,可以说动态K&C性能的评估可以提供对车辆动态悬架行为的额外洞察,例如轮胎前束角和外倾角,但所检测的加固在这些性能方面并未产生很大差异。相比之下,引入加固后,车辆车身的动态响应确实发生了变化。对于每个梁组对测量的影响可以计算为一种效应,描述了当安装梁组时测量值的预期变化。此外,安装的应变仪可用于理解梁组安装或卸下时力的变化量。  -----专业 分享 成长//一个属于汽车研发人员自己的组织//  |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论