【R&D】梅赛德斯奔驰W201车型悬架系统设计开发

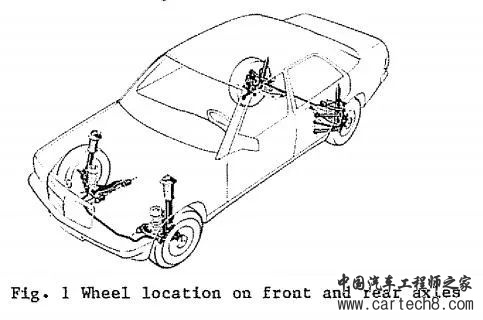

小编为了使1983年新款Mercedes W201达到与更大更重的汽车相同的行驶和操控品质水准,必须开发全新的前后悬架系统设计开发。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

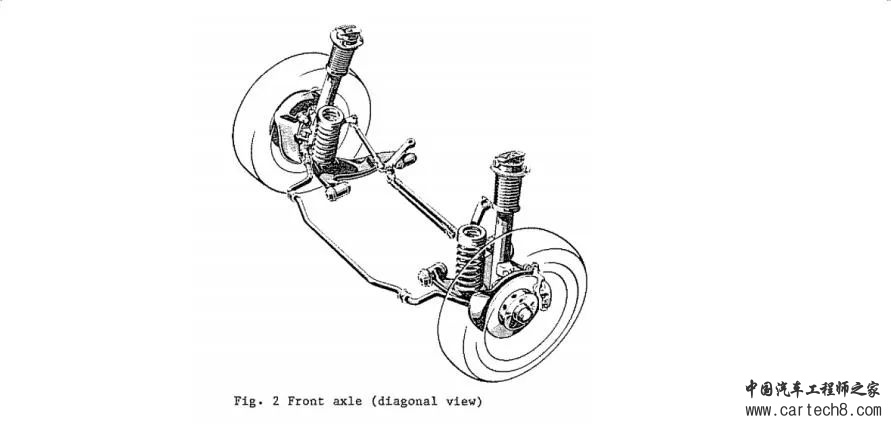

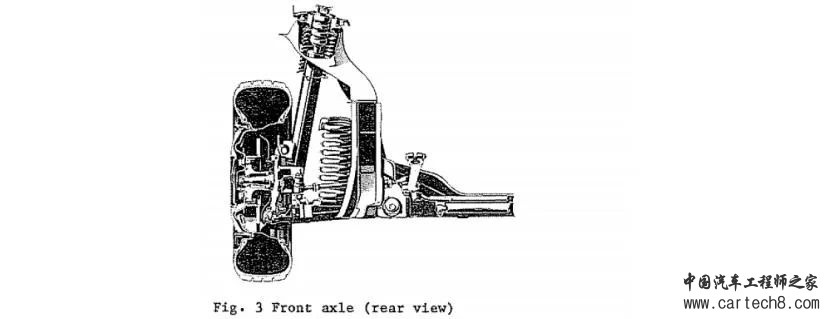

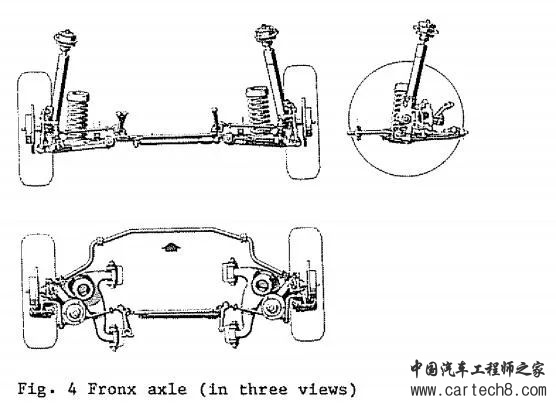

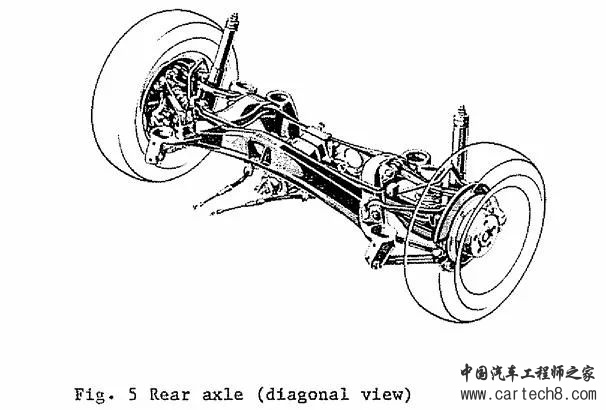

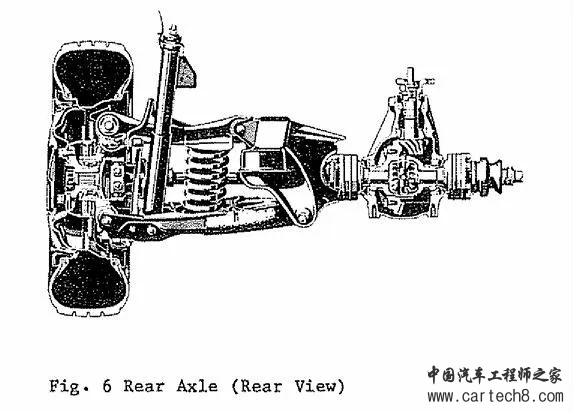

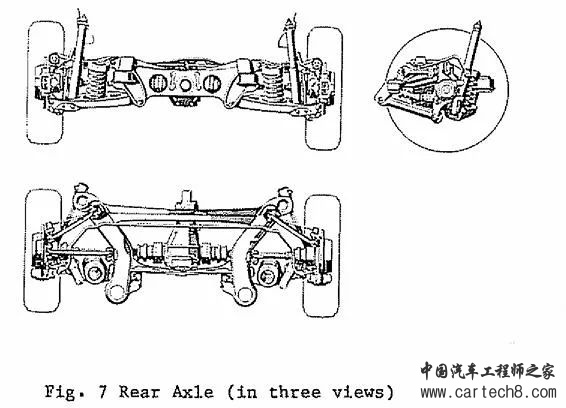

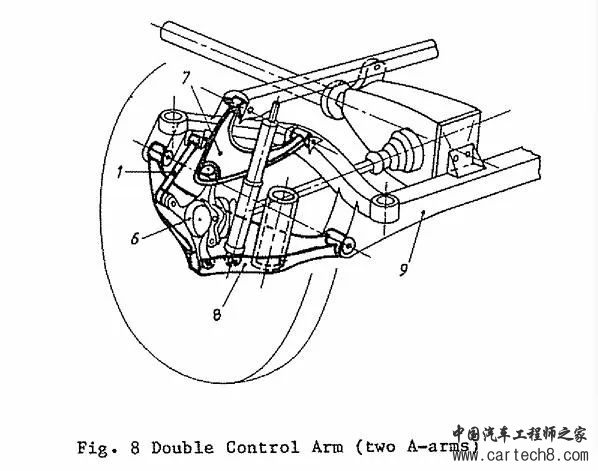

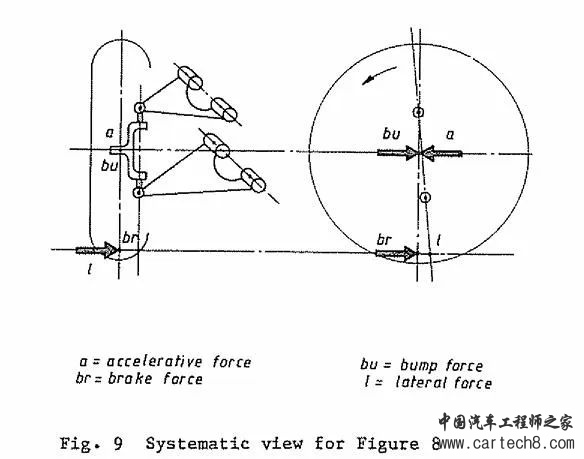

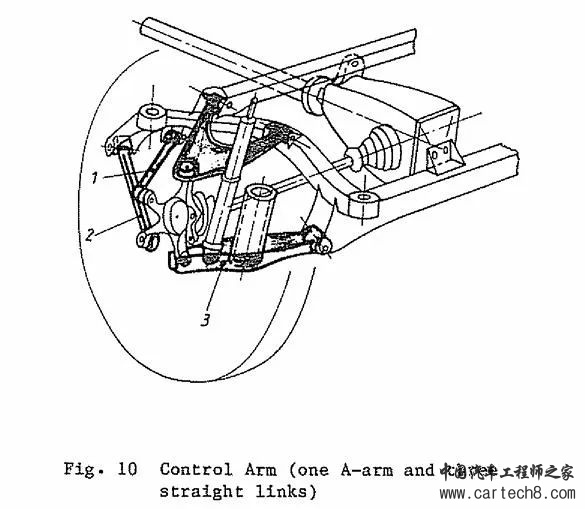

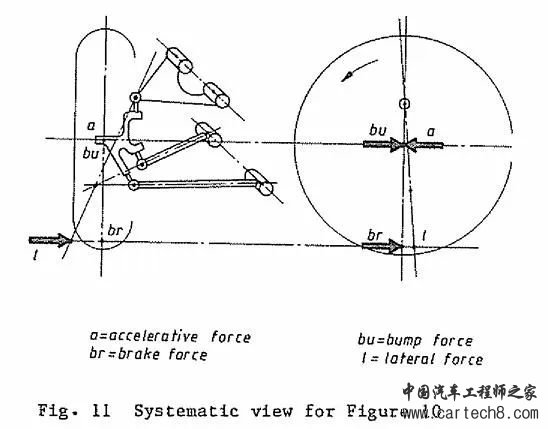

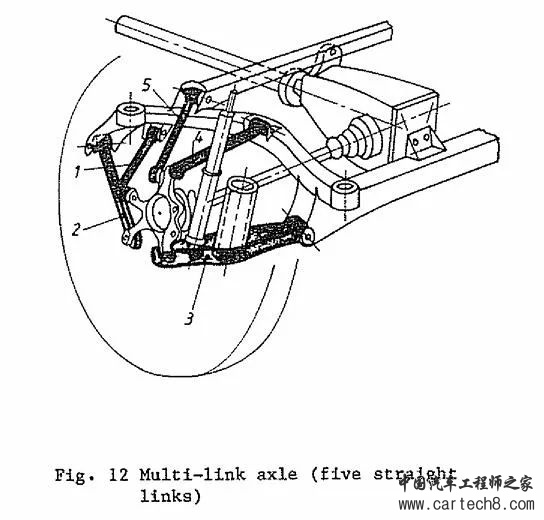

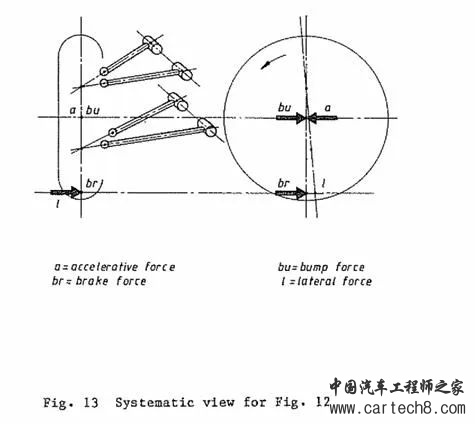

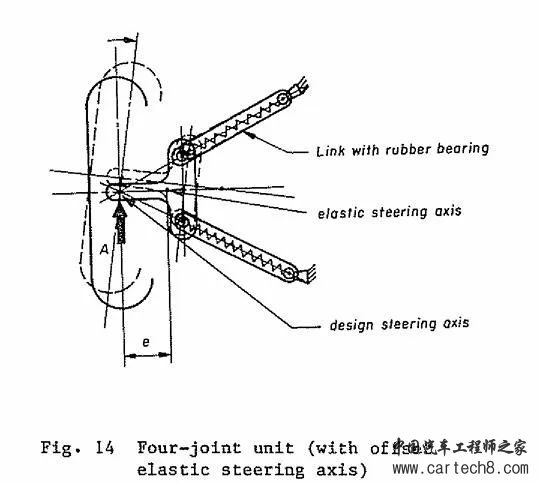

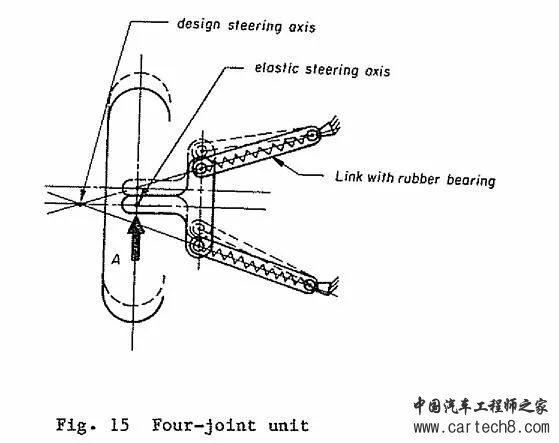

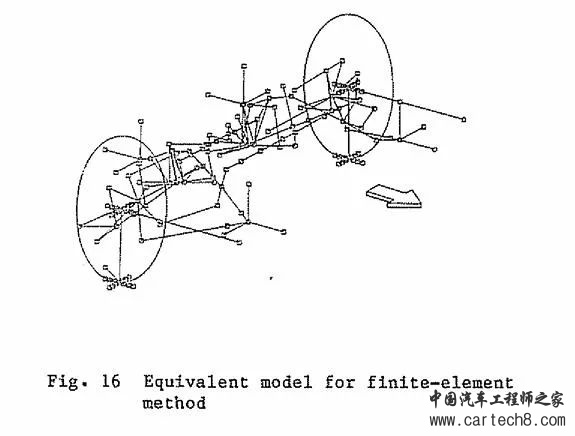

为了使1983年新款Mercedes W201达到与更大更重的汽车相同的行驶和操控品质水准,必须开发全新的前后悬架系统设计开发。本文解释了新悬架系统的设计。其中一个主要目的是阐述如何通过特定的弹性运动学特性来控制后轮运动。 01 前言 悬架模块开发的初期阶段旨在满足各种技术要求: 新产品应该占用更少的空间,重量更轻,并且功能上比市场上以前提供的任何产品都更好。对于我们来说,这些标准适用于较大车型上,提供了较好的驾驶舒适性和行驶特性。新悬架模块被开发用于一款小型车辆,这一事实使得这项工作更加困难,因为小车质量会随之增加。换句话说:对于较大车型而言,好的设计可能不会在小型车辆中产生同样好的结果。为了解决这个目标冲突,车轮连杆连接得比以往更具弹性,特别是在纵向方向上更好地吸收道路振动。必须注意确保在增加弹性的影响下,路面保持特性不会受到影响。也就是说,无论来自任何方向的力都不应使车轮偏转,它们应始终保持在预期的方向,即在制动、起步和侧向力以及纵向冲击的影响下。除了对悬架模块的这种弹性运动学需求外,还应调整其他对良好路面保持特性和驾驶舒适性至关重要的运动学和设计标准。  02 前悬架 ※麦弗逊悬架 ※异型麦弗逊悬架 异型麦弗逊悬架经过测试,其在驾驶舒适性、路面保持特性和转向特性方面均优于其他基本形式,其紧凑的结构还允许采用现代化的前部设计。异型麦弗逊悬架中,减振器与横臂一起控制车轮导向特性。 弹簧安装在控制臂上,也位于车架的外侧。由于它们位于车轮内部,新的浮动卡钳盘式制动器允许横臂的位置非常低,外球铰可以移动得非常靠近轮心平面,这是设计概念的基本前提之一。稳定杆位于悬架前方,并通过橡胶衬套连接到控制臂上。    2.1 布置 该悬架的显著特点是非常紧凑。与广泛采用的麦弗逊悬架相比,安装高度要低得多(更深的腰线和更低的引擎罩),因为螺旋弹簧不是装在减振器上,而是装在控制臂上,与双横臂悬架相比,取消了上控制臂,提供了一个明显更宽的引擎舱。 2.2 驾驶和转向特性 ※在弹簧全行程上的toe in曲线提供了更好的直线驾驶特性。 ※转向连杆位置比控制臂略高,提拱了更多的的侧向力不足转向特性,且转向系统在最佳转向精度下无需付出任何代价,对横风的敏感性较低。同时,转向连杆的位置也得到更好的保护。 ※负主销偏置距半径减少了单侧制动时的车身摇摆。 ※较小的干扰力臂减少了转向系统的干扰。 ※在设计水平上较高的抗俯仰控制减少了制动时车辆前端的点头下沉。 2.3 驾驶舒适性 将外球铰位置靠近轮心中心面使减振器轴线运动更高效,因为减振器活塞杆和支撑的摩擦和磨损将被降低到非常积极的数值。 ※较大的安装支撑减少了车身的应力和减振器中的摩擦力。 ※减振器靠外的布置提供了更好的阻尼响应,最大限度地提高了乘坐舒适性。 ※大尺寸的控制臂橡胶支架和车架减振器橡胶安装座也提供了非常好的乘坐舒适性。 2.4 维护和装配结构 简化的悬架模块组装,因为每个车轮只需将3个铰接点连接到车架上。可以通过前后控制臂衬套的偏心螺栓来设置负外倾角和前束角。 2.5 碰撞特性 副车架纵梁于侧面较远处,更有利的碰撞特性。 2.6 重量 低轴重(58.5公斤)。轻量化设计,配备较大安装支撑,从而降低了应力。 2.7 成本 在计算机辅助设计、现代生产技术的帮助下,减少悬架模块部件数量,成本效益良好。 2.8 前悬参数 外倾角 -1°30′ 前束角 25′ 侧倾中心高 106mm 悬架行程 200mm 悬架杠杆比 0.474 减振器杠杆比 1 抗制动点头率 20% 主销后倾角 10°40′ 主销拖距 28mm 主销偏置距 -13.6mm 干扰力臂 56mm 重量 58.5kg 03 后悬架 多连杆独立后悬架的研究和开发始于70年代初期。共调查了八种基本形式: 德迪翁悬架 扩展摆杆式悬架 半拖臂悬架 三连杆悬架 麦弗逊悬架 异型麦弗逊悬架 双横臂悬架 多连杆独立悬架 基于这些形式设计了77种变种,其中超过一半被建造并安装在测试车辆上进行评估。在这八种悬架中,多连杆独立悬架代表了最佳选择,因为多连杆布置的五根连杆为优化路面保持特性和驾驶舒适性提供了最佳手段,而且彼此独立。除了一些特定的缺点外,其他七种悬架具有一个共同的缺点:每当车轮跳动时,相关力的影响会导致车轮产生不同程度的转向运动。    每个车轮由多连杆悬架的5个单独连杆引导,这些连杆通过一个橡胶衬套或球铰连接到车轮转向节上,连杆另一侧通过橡胶衬套连接到副车架上,副车架通过橡胶衬套连接到后地板上。这5个连接件相互设置,使它们的虚拟轴线在车轮中性面之外相交,从而产生负主销偏置距设计。当考虑到连杆的弹性运动学时,干扰力臂和主销偏置距应设计为零。该悬架具有负主销后倾角,即横向力作用在在车轮中心之后。减振器和螺旋弹簧直接连接到车架地板上。稳定杆通过塑料连杆连接到下横臂上。 3.1 驾驶特性 悬架的基本设计具有中性的转向特性,但其设计允许不同的调整和调校可能性。选择的5个轮导向连杆布局主要用于影响以下运动学特性: ※悬架跳动、纵向和横向力以及回正力矩下的toe in变化。 ※根据悬架跳动和负载的变化改变车轮的外倾角。 ※侧倾中心及因此而改变的轮距。 ※防俯仰控制。 ※在纵向和横向力下的弹性运动控制 几何布局以及衬套刚度调校导致以下特性: ※车轮纵向弹性运动不会发生转向效应。 ※较高的减振器杠杆比,减小减振器下点的受力负载并提升减振器的阻尼响应。 ※通过摆臂和副车架橡胶衬套进行多重振动隔离。 ※转向节橡胶衬套与负载状况无关,只承受轻微负载。 ※使用4个橡胶衬套固定副车架,使车身受力减小,并且除了提高舒适性外,还降低了副车车架与地板的应力。 ※具有更有利的振动特性的新型恒速半轴轴头。 ※后桥壳的独立悬挂,使其不受车轮导向力的影响。非常紧凑的部件,具有未分割的后桥壳,即没有常规的纵向或横向分体(类似于当前的W123),除了降低重量和成本外,还提供了更小的齿轮公差。 ※纵向牵引力下不会改变前束,即使在加速时也不会改变,从而提供了最佳的直线行驶和减少负载变化的反应(例如在弯道加速时不会向内转)。 ※悬架跳动时的前束变化非常小,因此直行驾驶特性不受负载条件的影响。 ※轻微侧向力不足转向,是由于后悬架的负前束调校来实现的。在这里,悬架的转向性能是中性的。 ※轮胎外倾角在悬架上跳时增强,而在悬架下跳时变化减少,提供更好的侧向力支持,特别是在低负载和弯道行驶时。 ※通过降低侧倾中心,轮距变化较小,改善了直行驾驶。 ※抗加速后仰、制动点头性能提升。 3.2 驾驶舒适性 车轮的控制连杆连接到副车架上,车轮受到的力与车身隔离,改善了的舒适性。 3.3 布置 尽管新设计提供了良好的悬架特性,但其结构极其紧凑。特别是,后座下方的空间完全空出, 3.4 维护和组装导向设计 前束及外倾角可通过拉杆的偏心螺栓进行调整,因此可以保持非常低的公差,并且可以在服务过程中轻松进行任何设置更正。 3.5 重量 差速器、传动轴、制动器和悬架的重量减轻,W201的多连杆轴比类似的悬架轻约25%。 3.6 成本 尽管在悬架特性、驾驶舒适性、重量和利用可用空间方面设定了很高的目标,以及由此产生的技术上要求严格的设计,但计算机辅助设计以及一贯使用最新的生产技术结合最简化的基本部件,使得成本保持在相对可接受的范围内。 3.7 后悬参数 外倾角 -1°30′ Toe in 30′ 侧倾中心高 85mm 悬架行程 230mm 悬架几何杠杆比 0.546 减振器杠杆比 0.813 抗加速后仰率 60% 主销拖距 15mm 主销偏置距 0 mm 干扰力臂 0mm 重量 91kg 04 多连杆悬架测试 对不同的后悬进行实车测试时,双横臂悬架最接近多连杆悬架。在解释多连杆后悬的工作原理时,应该从双双横臂悬架开始。 4.1 双横臂悬架 双横臂悬架由转向节(6)、两个控制臂(7、8)和前束制臂(1)通过球铰连接而成。在其非车轮端,控制臂与后副车架(9)连接,后副车架还携带差速器。后副车架通过四个橡胶衬套靠在车身上。弹簧和减振器安装在下控制臂上。 这种后悬架原理具有紧凑的构造和良好的运动学特性,例如,外倾角变化、轮距变化、抗俯仰,可以在广泛的限制内进行调整,并适应设计需求。 为了转向节球铰的侧向力,侧视图中可以设计为中性转向特性。 这种悬架只有一个与纵向力有关的缺点,由于制动盘位于车轮中心平面上,无法在那里安装球接头。因此,起动、制动和纵向冲击力存在一个力臂,这可能会在直行行驶时干扰车轮。尽管存在这个缺点,但这种悬架在测试驾驶中的整体表现比迄今为止测试过的其他悬架要好。     4.2 双球铰SLA悬架 为了改善纵向力冲击,将下横制臂拆分为两个控制臂(2、3)(见图10)。通过调整两个下控制臂,虚拟的主销接地点可以放置在车轮内部或外部的任何点,这个虚主销点可以像球铰一样考虑,因为力可以在任何点支撑。在我们的悬架中(参见图10),虚拟接地点向外移到车轮中心线外,以将主销轴线引导至靠近车轮中心,即减小冲击力臂。在这种情况下,轮胎接地点上将出现非常大的主销偏置距,当在一侧道路上制动时,车轮会被转向错误的方向。 4.3 多连杆独立后悬架 我们打算将主销轴线放置在车轮中心平面内,这样纵向力(制动、起动和冲击)将不再有力臂。为此,上控制臂也必拆分为两个控制连杆(4、5)(见图12)。因此,车轮转向节同前束拉杆(1)由五条悬架连杆引导。除了从双横臂悬架派生出多连杆轴的演绎之外,还有一个理论解释,即为什么多连杆悬架使用五个连杆而不是四个或六个:每个相应的构件(在这种情况下是转向节或车轮)有六个运动自由度;在x、y和z轴上的三个直线运动和围绕x、y和z轴的三个旋转。每条直连杆约束其中的一个自由度,因此用五个连杆,就会留下一个自由度,即车轮的跳动运动。如果只有四个连杆,车轮会倾斜,如果有六个连杆,悬架会被过约束,即跳动将被阻止。   05 弹性运动学 在根据图13建立车轮中心平面内的虚拟主销轴线设计时,并未考虑到橡胶弹性,即假定了连接衬套为刚性球铰。然而,乘用车需要由橡胶制成的橡胶衬套以获得必要的舒适性。如果在图13中考虑橡胶衬套,那么“主销轴线”将不再在车轮中心平面内,而是会根据橡胶衬套的软硬度而移动向车辆中心,这将导致车轮在起动和制动力的影响下发生不希望的转向运动。其原因是错误的转向力矩 A* e(图14)。  获得过车轮中心平面的主销轴线是通过将减主销轴线向车轮外侧移动,满足力矩A*e = 0 来实现的(图15)。在多连杆后悬架的连接杆上,这些连接杆呈倾斜方向,从俯视图看,各个连接杆的交点可以作为构造主销轴线的近似值。  设计主销轴线必须向车轮外侧移动的距离不能再用简化的几何方法计算,考虑到多连杆后悬架的五个倾斜连杆,我们一直在使用有限元计算来实现。吸收牵引力和制动力的五个连接杆被模拟为弹性杆,从而模拟了橡胶衬套。车轮转向节由刚性杆构成,而组装后悬架的连杆则具有正确的弯曲和扭转阻力力矩(图16)。  优化主销轴线后的多连杆悬架随后被加载了相应的纵向或侧向力,并且变化了连杆的位置和橡胶衬套的弹性,满足俯视图时车轮不再产生转向运动。也就是说,受力下的主销轴线停留在车轮中心平面上。 多连杆后悬架的五个连杆接提供了最大程度的自由,以影响车轮以所需方式运动;也就是说,可以独立调节前束、外倾角、轮距变化、抗俯仰控制。多连杆悬架已出现在赛车中。梅赛德斯-奔驰的试验车辆C111的后悬有五个连杆,类似于赛车,它们已经通过球铰关节连接到车轮转向节或车身上。 只有在乘用车中为了更好的舒适性而使用橡胶衬套作为连接时才会出现困难。然后,在动态力的作用下,车轮的精确保持将受到影响,除非铰接的位置和弹性被平衡地设置,使弹性主销轴线位于车轮中心平面上,以便外力找不到可以将车轮迫使离开轨道的力臂。由于其调校和设计可能性,多连杆悬架需要进行高度优化的努力,这些努力必须通过设计、计算机应用、测试和制造部门的紧密配合工作来克服。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论