排序生产在发动机生产现场的运用

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

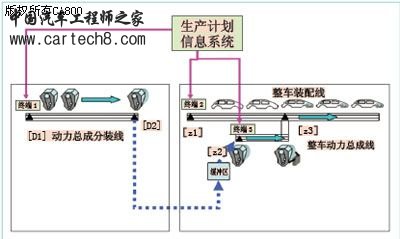

图1 实行排序生产后物流示意图 随着JIT生产方式在汽车制造业的推广运用,如何有效提高装配线整体效率、减少库存以及追求同步化的生产越来越受到人们的重视。采用合适的排序生产达到准时供货,降低在制品库存是实现这一目标的主要手段之一。 “排序生产”是按照和客户产品序号和类型排列相同的顺序来生产、装载和运输产品的一种运作模式。它可以实现降低在制品数量和总成库存,减少运输及存储中存在的损失及资金积压。 面临的挑战 学习丰田JIT生产方式就要在一条生产线做到“一个流”。要全厂、全公司开展就必须把整个公司看成为一条生产线而实施排序生产。最初学习与借鉴排序生产的方式时,我们所面临的挑战主要来自4个方面:思想意识转变的挑战;信息及时性的挑战;生产技术水平的挑战;处理突发问题的挑战。 实例研究 现以奇瑞公司发动机厂某条发动机动力总成装配线为例,阐述排序生产方式在奇瑞公司的运用。 1. 排序生产前 在排序生产前,我们采取在总装厂建立库存,每种机型需求按40台的最低安全库存设置,当低于安全库存时及时地对相应机型给予补充。这样我们的总装与发动机厂库存区大约有10个品种的机型,基本上要有400台左右的库存量。 此种生产方式存在的主要弊端是:大量动力总成库存积压;库存中转过程大量占用和消耗总成料架;中转过程造成产品质量损失,总装厂抱怨较高,影响总装厂满意度;生产和物流链未能实现一个流的生产,存在大量过程浪费。 2. 排序生产后 借助奇瑞公司SAP系统,在D1、Z1和Z2工位(见图1),都配置了SAP系统终端。生产计划信息(产品型号的排序信息)分别传送给这3个终端。根据生产流程及周期,对同一组生产信息、D1终端首先获得排序信息,Z1终端较D1终端要滞后60min,Z2终端较Z1终端信息滞后15min。 在动力总成分装线D1获得排序信息后,组织排序生产在D2位置下线后,按每8台/车的运载量直接运送到总装Z2线;Z2线根据产品排序信息,按次序使用发动机厂运送过来的发动机动力总成。

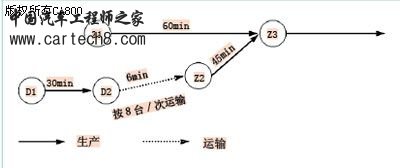

图2 排序生产各生产节点时间示意图 如图2所示,从Z1到Z3装配时间为60min,而D1点较Z1点提前60min获得排序信息,所以D1到Z3的产品生产周期必须小于120min,而Z2到Z3的生产时间为45min,所以从D1到Z2的生产(即动力总成分装完成送到Z2工序)时间必须小于75min。 在排序生产前主要采取同一品种批量装配的方式进行,而排序后要求型号切换频繁,这样增加了操作及员工识别的难度。为此,每台产品从上线开始就挂上产品型号识别卡,通过现场的改善(设备、工具)提高多品种机型作业的节拍均衡,同时,加强标准化作业、提高操作人员的操作技能以及优化人员配置等措施也提高了生产的效率,保证了生产节拍的需求。 结论 排序生产必须由及时稳定的物料供应来实现,除了要得到总装厂的生产信息,还要及时地得到过程变更、意外停线和生产时间变更等信息,这就要求在生产中注意信息的及时传递。 奇瑞公司发动机厂动力总成线采取排序生产后,降低了动力总成线的库存,减少了中转料架及过程质量损失,实现一个流的生产。所带来的改善具体表现为: 动力总成降低至零库存,减少了总成料架;取消了库存区,提高了工厂空间利用率,避免了产品来回运输,减少了1名运输人员;生产和物流链实现了一个流的生产,减少了过程的浪费。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论