两台发动机汽车:国内可变排量技术问世

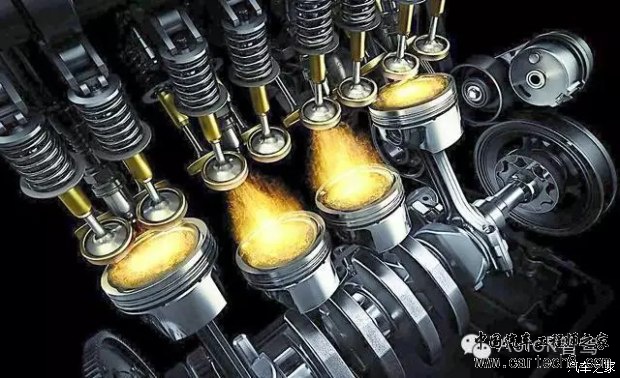

作者:AutoR智驾 由国内团队提出的双发动机“可变排量”技术与传统关闭气缸技术不同,两台中的一台发动机,能够在运行和完全静止之间切换,从而实现动力与节油的平衡。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

昨天(8月28日),国内一家名为“中硅融德”的公司联合北齿有限公司,组织展示了一款双发动机“可变排量”汽车的技术展示。 参与现场观摩的包括汽车行业专家陈光祖、中国内燃机工业协会常务副会长邢敏等,测试场地是位于怀柔区的一条社会道路,全程约55公里。 组织方在现场展示了一辆经过改造的北汽产BW007。该车出厂配备的是一台2.0升4缸发动机,整车装备总重1.73吨,总重2.27吨。车市区油耗12.5升/百公里,实际油耗约14升/百公里。  国内研究者将北汽BW007配置的2.0升4缸发动机拆除,换成两台1.0升4缸发动机,连接两台发动机的是自行设计的一套机械耦合装置。 简单来说就是,一辆车装两套发动机,在启动、爬坡等需要动力的场合,两台发动机同时工作;在高速行驶、拥堵等场合,只有一台发动机在工作。 据组织者称,该试验车共进行了二十余次一千多公里的实际油耗测试,测试出了不同工况点的平均节油率,高速路节油率为20%、市区路况节油率为45%左右。  现场工作人员介绍,除了节油的优势,这个系统是用常见的车用零部件及一些简单的机械技术组合而成,可以避免开发过程中液压系统、电磁系统、复杂探测反馈控制系统的开发与研制出现的问题,来保证系统运行的高可靠性。 与上世纪七十年代开始出现的“停缸”可变排量技术不同,由于是两台发动力独立运作,本次展示的样车可以使排量瞬间减半,停用的气缸完全不会干扰动力输出。  这也避免了传统气缸启停带来的“震动”“噪音”“曲轴连杆不平衡”“气门正时实时调整”等技术难题。上世纪70年代末,各国汽车大厂开始推出关闭气缸的可变排量技术,但由于其设计难度大、生产较复杂,目前该技术仅由美、日、德等国的少数企业搭载在大排量多缸豪华汽车上使用。 具体来说,传统气缸启停技术可以根据需要,通过“断油”“断气”等措施,人为控制关闭多缸发动机中的几个缸(成为“休眠缸”),使其余的“工作缸”处在高效工作区,这样就可以提高此发动机的燃油效率,实现高效节油。  而当需要加速或需更大动力时,被停掉的气门和燃油喷射系统被瞬间激活,全部气缸投入工作。这样发动机不但有较高的动力性,而且很好的改善了燃料经济性,综合油耗可以降低5%~20%。 传统变排量发动机的技术原理看起来并不复杂,但实施起来却遇到不少难题,例如需要单独设计运转平衡机构解决震动问题、需单独设计排气系统解决噪音问题、需单独解决气门正时的实施调整难题。 值得一提的是1981年美国通用公司将变排量技术应用在凯迪拉克轿车上,但由于后来驾驶性和可靠性问题,一年后相关车型停产。  而此次展示的双发动机“可变排量”技术,能够有效地避免过去产品中出现过的“震动”“噪音”“曲轴连杆不平衡”“气门正时实时调整”等问题。 据主办方称,以一款10万的SUV来计算,这套系统的成本大约为购车成本的百分之十。目前这款系统还在手动控制阶段,在测试过程中此动力系统未出现像高温、噪音、震动、卡顿、抛锚等故障,运行平稳、机械成熟可靠。 由于原型样车还在实验阶段,从现场演示的过程来看,两台发动机的协作还需要方向盘后加装的拨杆实现。技术人员称,未来将会与国内厂家合作,推出适应驾驶环境的自动切换装置。  同时,本次展示的车型是一台手动挡车型,按照项目负责人的说法,未来的产品会适配CVT变速箱,他们也会与国内厂商合作。 对于如何实现实用化的问题,项目负责人称,目前的技术距离量产还有很长一段路要走,具体包括进一步的实验和论证、获得相关机构的鉴定和许可,以及最终找到合作方尤其是主机厂来实现量产。 从一项发明或创意转变为产品可能还需要大量实验和改进,组织演示这个项目的“中硅融德”是一家投资公司,产业涉及生物制药、光伏、影视业投资等项目。据公司负责人介绍,双发动机“可变排量”技术已经获得部分专利许可。 参与观摩的专家表示,这个项目的思路值得肯定,但关键还在于未来的发展前景可能会受到产业调整、生产水平、政策变化等多方面影响,需要进一步论证和实践检验。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共1条 发表评论发表我的评论