电动汽车热泵空调系统技术研究

空调系统是乘用车一个主要能量消耗部件。相比于传统乘用车,电动汽车缺少用于乘员舱加热的足够的余热,主要采用电能实现乘员舱冬季加热和前挡风玻璃的除霜除雾功能

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

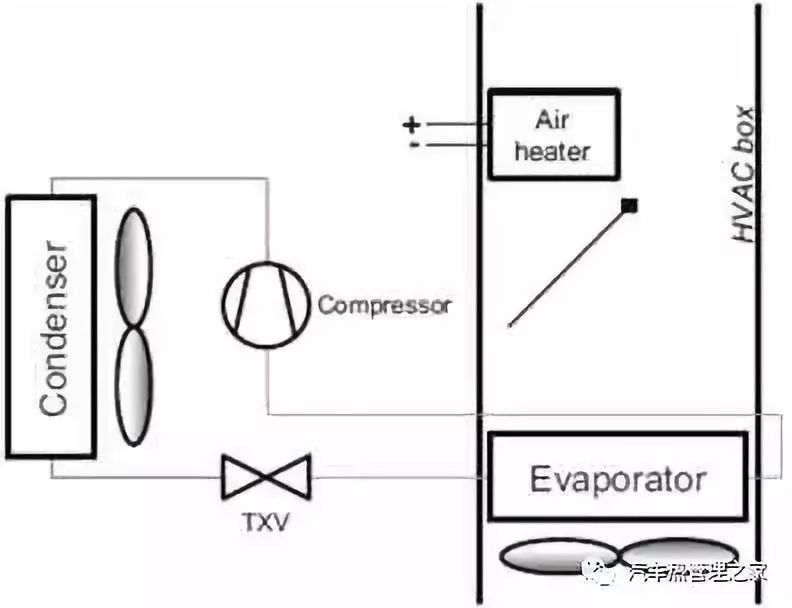

空调系统是乘用车一个主要能量消耗部件。相比于传统乘用车,电动汽车缺少用于乘员舱加热的足够的余热,主要采用电能实现乘员舱冬季加热和前挡风玻璃的除霜除雾功能,因而在低温环境下,电动汽车用于乘员舱加热的电能消耗尤为明显,大幅度缩减电动车续驶里程。另外,对于电动汽车,动力电池可能需要在高温环境下进行冷却。相反,在低温环境下,如果采用热泵空调系统,动力电池和动力电子设备的余热则可被回收用于乘员舱加热。从不同方面对车用空调系统采用热泵技术和采用电加热技术进行优势对比。最后基于电动汽车全年的空调系统能量消耗,对两种空调暖通系统(HVAC)拓扑结构进行比较,介绍电动汽车热泵空调系统的节能效果。 主题词:电动车 热泵 空调 能量消耗 空调暖通 1 前言 车用空调系统不仅影响乘用车驾乘舒适性,而且也牵涉到安全性和能耗问题。尤其对于电动汽车而言,空调系统在驾乘舒适性和续驶里程方面起着平衡的作用。由于电动汽车续驶里程直接影响用户的认可度,因而提高空调工作效能、减少能量消耗成为空调研发的重点。尤其在寒冷气候条件下,乘员舱加热需求功率较大,传统车可采用发动机废热进行乘员舱加热,而电动汽车则不具备相应的条件。采用传统空调系统的电动汽车通常采用高压正温度系数热敏电阻(Positive Temperature Coefficient,PTC)进行乘员舱加热,极大的缩减了电动汽车续驶里程。另外对于电动车的除湿和除雾模式,空调系统需要首先把乘员舱的空气温度降低以实现水的析出,然后需要启用PTC进行空气再加热以维持乘员舱舒适温度,尤其对于湿度较大的地区,空调系统对电能的消耗也极为明显。热泵空调系统是在传统车用空调系统的基础上进行改进,实现热量由低温区向高温区的转移,具有能效比(Coefficient Of Performance,COP)高的特点,节约电能消耗。本文从热泵空调系统的原理和节能效果等方面,说明其相对于传统车用空调的优势。 2 热泵空调系统概述2.1 电动汽车乘员舱加热方案介绍[1] 目前电动汽车乘员舱加热方案主要分为高压PTC加热和热泵加热方案,而高压PTC加热又分为风暖PTC和水暖PTC两种,下面逐一进行介绍。 2.1.1 风暖PTC加热方案 电动汽车风暖PTC加热方案如图1所示。其主要是在传统车加热方案的基础上,把乘员舱暖风芯体替换为风暖PTC,采用电能进行加热。其特点是出风较快,温度感知明显,但由于PTC表面工作温度较高,流经PTC的气流较为干燥,舒适性略差,另外作为高压部件,与空调三厢集成在乘员舱内,存在一定的安全隐患。

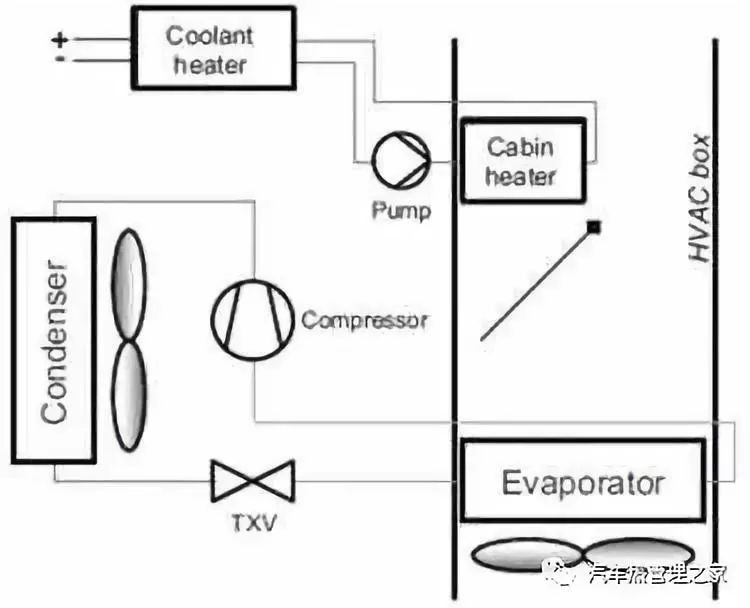

图1 风暖PTC加热方案拓扑结构[1] 2.1.2 水暖PTC加热方案 电动汽车水暖PTC加热方案如图2所示。其主要是在传统车加热方案的基础上,把发动机热源替换为水暖PTC,采用电能进行加热,保留传统车暖风芯体回路。其特点是暖风芯体表面加热温度适中,舒适性较好,但由于暖风芯体加热回路热容较大,乘员舱的温升速率相对于风暖PTC要慢,目前一些车型配有远程控制功能,可通过提前控制其工作,弥补这一缺陷。

图2 水暖PTC加热方案拓扑结构[1] 在布置方面,管路改动较小,高压PTC可灵活布置于发动机舱,安全性高。 2.1.3 热泵加热方案 图3所示为一种典型的电动汽车热泵空调系统拓扑结构,其主要从传统空调上进行结构调整。在乘员舱有制冷需求时,空调按照传统空调回路进行工作,空调冷媒先后流经空调压缩机、冷凝器、膨胀阀和蒸发器进行制冷;而在空调有制热需求时,空调冷媒回路先后流经空调压缩机进行压缩、室内冷凝器放热,然后经由电子膨胀阀进入室外冷凝器进行蒸发吸热,旁通室内蒸发器进入空调压缩机,形成完整热泵循环。此时,室内冷凝器起到与乘员舱热交换的作用,使高压高温压缩气体经由换热相变作用,变成高压液体,然后在室外冷凝器进行蒸发吸热,把外界的热量传递至室内,因而被称作热泵空调系统。

图3 热泵加热方案拓扑结构[1] 热泵空调系统可实现空调制冷和制热功能,但需在传统空调上进行结构改进,因而增加了一定的布置难度和成本。热泵系统具有COP高的特点,但其工作温度范围受到冷媒工质和空调系统结构的影响,通常在-15℃以上可实现较好的性能,在极端寒冷条件下,其COP下降明显,仍需借助于高压PTC进行辅助。 目前在图3热泵拓扑结构基础上,也出现了一种间接回路热泵系统,其通过板式热交换器实现压缩机出口冷媒工质与乘员舱制热回路之间的热交换,这种拓扑结构可避免高压冷媒在乘员舱内部发生泄露风险,同时也可减少冷媒量的需求,节约成本。 2.2 热泵空调系统工作特点 热泵空调可实现消耗较小的能量,实现较大的制热量,因而其COP较传统PTC高很多,下面就热泵系统的工作原理和系统COP影响因素进行介绍。 2.2.1 热泵空调系统工作原理

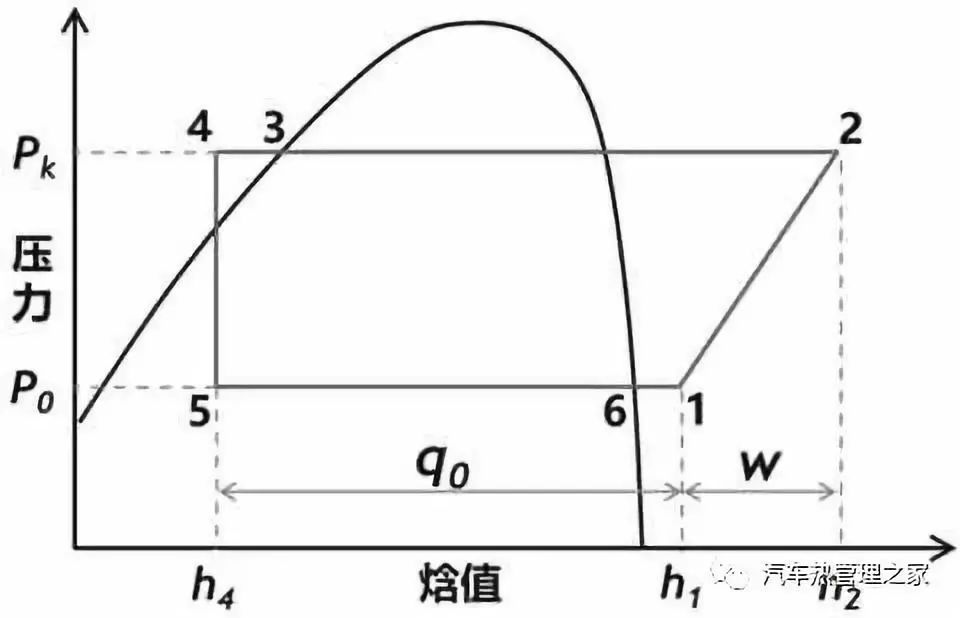

图4 热泵空调系统理论压焓图 图4 所示为热泵空调系统的理论压焓图,对于制冷和制热循环,空调系统都要经过这一相变循环过程。在每一循环过程中,空调冷媒工质的状态都包含液相、气液两相和气相三种状态,经过不同状态之间的变化,实现热量的传递过程。 热泵系统的工作路径,主要包括在压缩机内部进行气相的压缩,高温高压气体经由乘员舱内部冷凝器进行热交换,把热量传递给乘员舱进行制热,冷媒工质发生相变,由气态变为液态,经由膨胀阀把高压液态泄压为低压气液态,流经外部蒸发器进行吸热过程形成低压气态,进一步流经压缩机进行升压,完成整个循环。 2.2.2 热泵空调系统COP影响因素 从图4上可以看出,乘员舱的换热量包括外界蒸发器吸热量和压缩机做功能量两部分。图5所示为空调热泵系统COP计算示意图,表示为乘员舱制热量与空调系统消耗功的比值。由于空调系统是一密闭系统,可认为整个循环过程空调冷媒工质流量不变,其热量变化对应单位质量焓值的变化。理论上热泵系统COP应始终大于1,但在实际循环中,由于空调管路与外界存在热交换过程,在热泵循环的各阶段均存在一定的能量损失,因而难以保证COP始终大于1。

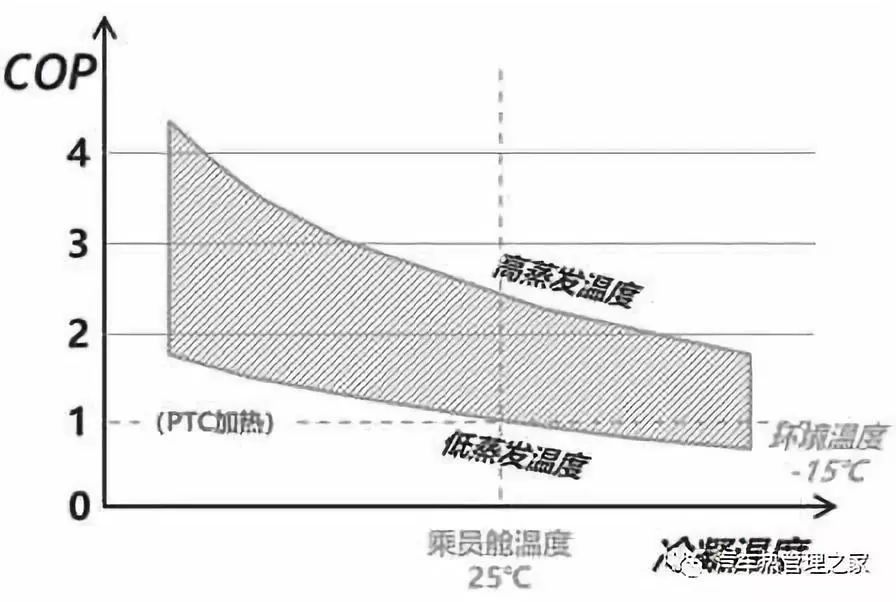

图5 热泵空调系统COP计算示意图 如图5所示,状态4所对应温度为空调系统冷凝温度,其大小取决于乘员舱内温度,状态1所对应温度为空调系统蒸发温度,其大小取决于外界环境温度。 式(1)中h2为空调冷媒经压缩机压缩后的状态2对应的焓值,h4为空调冷媒经冷凝器冷凝后的状态4对应的焓值,h1为压缩机进口状态1对应的焓值。 从COP计算公式可以看出,热泵系统的冷凝温度和蒸发温度影响热泵空调系统的COP大小,乘员舱内温度越高,热泵循环冷凝温度越高,乘员舱换热过程的焓变越小,COP也会减小;而外界环境温度越高,热泵循环蒸发温度越高,外界吸收热量越多,可提高COP的值。 热泵空调系统循环COP随换热边界条件的变化趋势如图6所示。从图上可以看出,外界环境温度越高,热泵循环的蒸发温度越高,有利于COP的提升;而乘员舱温度越高,不利于乘员舱内部热交换,因而COP随着乘员舱温度的提升而降低。 在极端寒冷环境条件下,热泵循环蒸发温度较低,外界热交换较为困难,COP较低,其耗能与高压PTC相当,此时需借助于高压PTC进行辅助加热。

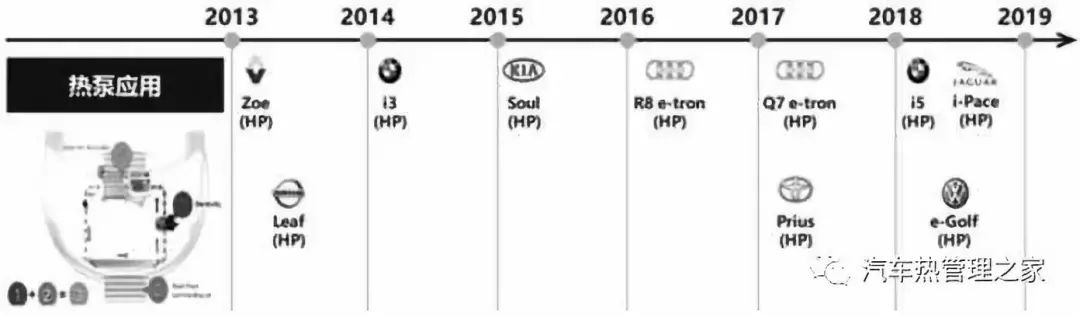

图6 热泵空调系统COP影响因子示意图[1] 2.3 热泵空调系统应用案例 由于电动汽车的空调系统能量消耗直接影响电动汽车冬季续驶里程,为了优化整车能量消耗,缓解电动汽车用户里程焦虑,热泵空调系统在电动汽车上逐渐得到推广和应用。 国外主要主机厂应用热泵系统较早,技术也相对较为成熟,目前宝马、奔驰和大众等已在电动汽车产品上应用热泵系统,如图7所示。

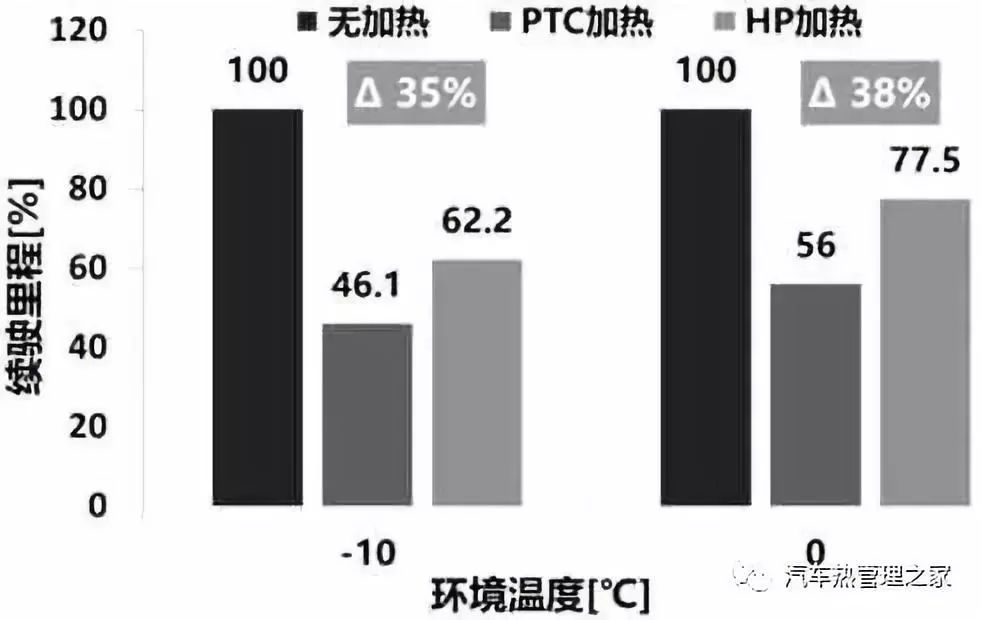

图7 热泵空调系统国外应用案例 近几年来,国内主机厂也开始热泵系统的研究和应用,目前上市的产品如一汽奔腾B30EV、上汽荣威Ei5(参数|图片)和荣威Marvel X(参数|图片)都已经应用了热泵空调系统,而长安CS75(参数|图片) PHEV则是国内第一款应用热泵空调系统的PHEV车型。 3 热泵空调系统节能效果分析3.1 热泵模式 韩国翰昂系统(Hanon Systems)、现代汽车美国技术中心(Hyundai America Technical Center)和美国可再生能源实验室(National Renewable Energy Laboratory)联合对Kia Soul(参数|图片) BEV车型进行热泵系统能量消耗的试验研究[2]。 试验针对高压PTC加热和热泵系统加热两种不同加热方式进行对比。在不同环境温度下,不同加热方式对整车续驶里程的影响如图8所示。 从图8上可以看出,单纯采用高压PTC加热,整车续驶里程平均将缩减50%左右,而采用热泵系统(HP)进行乘员舱加热,相对于PTC加热方式,整车续驶里程可提升35%左右。

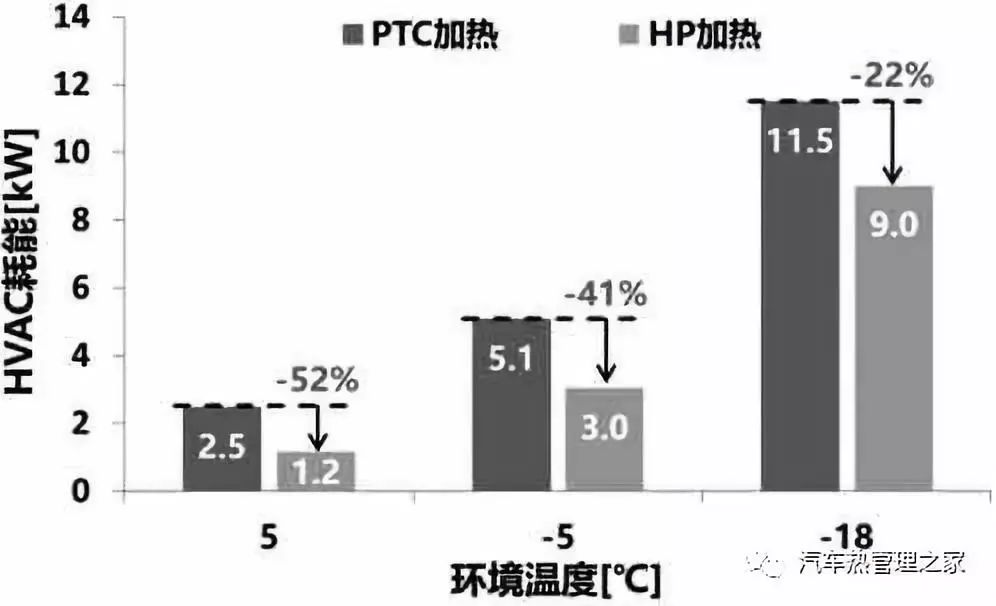

图8 热泵空调系统对整车续驶里程的影响[2] 在不同环境温度下,空调系统能量消耗对比如图9所示。可以看出,在中低环境温度下,热泵空调系统较高压PTC加热,可平均节约45%的能量,而在较低温环境下,节能优势降低。

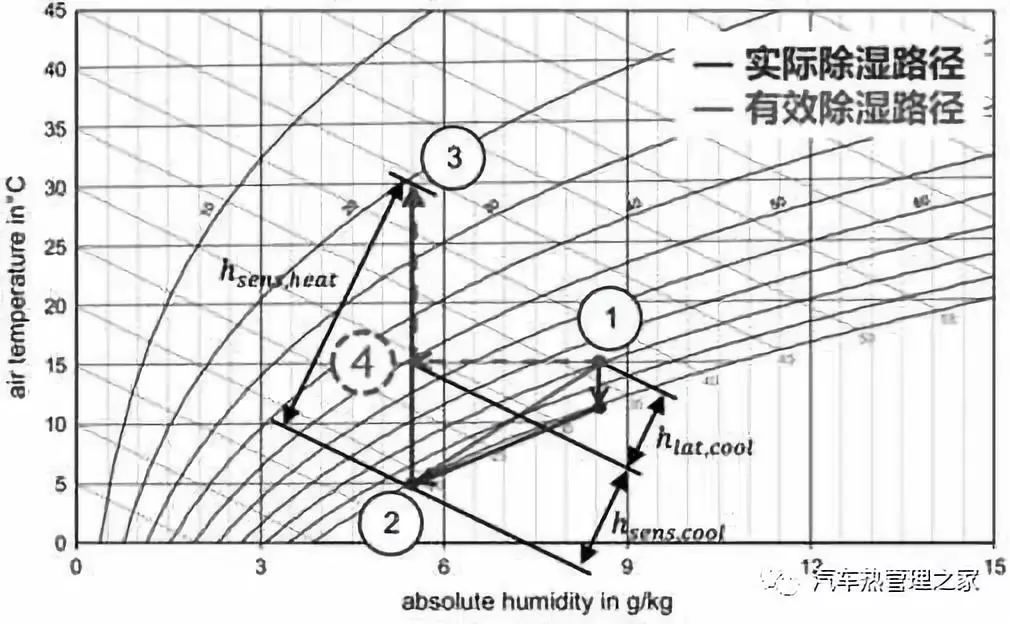

图9 热泵空调系统对HVAC能耗的影响[2] John J.Meyer的试验结果验证了热泵空调系统相对于传统空调采用高压PTC加热具有明显优势,可大幅度节约整车制热能耗,提升整车续驶里程[2]。 3.2 除湿模式 除湿模式是热泵系统的另一典型应用。传统空调系统需要首先把乘员舱的空气温度降低以实现水的析出,然后采用PTC进行空气再加热以维持乘员舱舒适温度,尤其在湿度较大的地区,空调系统对电能的消耗较为明显。而热泵空调系统可实现热量的转移,实现用较少的能量对乘员舱内空气进行冷却和再加热,节能优势明显。 奥地利的虚拟汽车研究中心(Virtual Vehicle Re⁃search Center)对热泵空调系统的除湿模式应用进行了详细的研究[1]。 热泵空调系统除湿模式工作示意图如图10所示。以工况1(温度15℃,湿度80%)作为基础,空调系统首先对乘员舱空气进行冷却至工况2(温度5℃,湿度100%),使空气中的饱和水蒸气析出,然后再进行加热至人体舒适温度,如工况3(温度30℃,湿度20%),至此完成除湿循环。 传统空调与热泵空调的区别主要在于加热方式的不同,传统空调采用高压PTC进行再加热,完全消耗电能,而热泵空调可采用在冷却过程中吸收的热量进行再加热,可大大减少再加热过程的能量消耗。

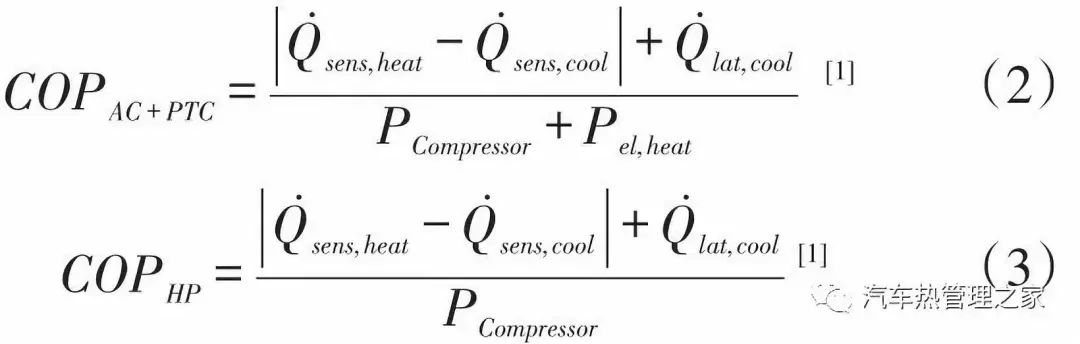

图10 热泵空调系统除湿模式工作路径图[1] 在实际除湿模式下,乘员舱湿空气先后经历了焓降和焓增的过程,在工况1至工况2的焓降过程,包含潜热焓与显热焓的下降,而在工况2至工况3的焓增过程中,又包含了显热焓的增加。而有一部分显热焓的下降和增加,不能反映到最终的气体状态变化中,但其的确需要消耗能量来完成整个除湿过程,尤其对于传统空调系统,这一部分显热焓的增加完全需要消耗电能来实现。 而反映到最终空气状态变化的实际有效焓变过程为工况1(温度15℃,80%湿度),通过焓降释放潜热至虚拟工况4(温度15℃,50%湿度),经过再加热进行焓增到工况3(温度30℃,20%湿度),完成除湿模式。 为了有效评价热泵空调系统与传统空调系统在除湿模式下的能量消耗的差异,在此引入了除湿模式下的COP计算方法,采用除湿过程有效焓值变化与实际能量消耗的比值进行表示,如公式2和3所示。

公式2表示传统空调除湿COP,其有效功采用有效除湿路径的热焓变化,消耗功采用压缩机实际消耗功和高压PTC再加热消耗功;公式3表示热泵空调除湿COP,其有效功与传统空调相同,消耗功采用压缩机实际消耗功,式中Q̇sens,heat代表图10中的单位质量气流由状态2加热至状态3所需要消耗的热量,Q̇sens,cool代表单位质量气流由状态4冷却至状态2所需要消耗的制冷量,Q̇lat,cool代表单位质量气流由状态1冷却至状态4所需要消耗的制冷量,PCompressor代表压缩机消耗功率,Pel,heat代表PTC加热消耗功率。 热泵空调在除湿模式下,与传统空调COP的对比如图11所示。可以看出,针对不同的空调出风设定温度,其COP有所差异,在低的出风温度下,热泵空调在对空气冷却过程中所吸收的热量,足以满足再加热需求,而在较高的出风温度下,热泵空调需要额外热源实现再加热过程,两系统COP差距也逐步缩小。

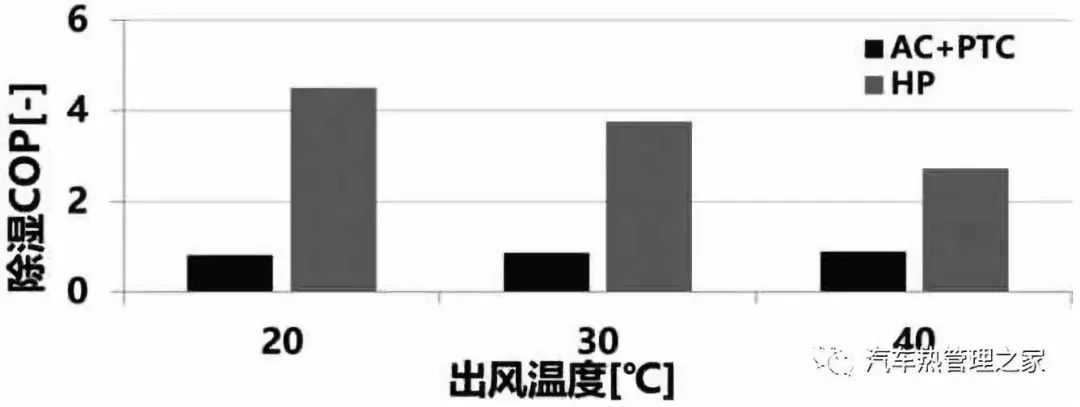

图11 热泵空调系统除湿模式COP对比[1] 3.3 余热回收模式 热泵空调系统可通过精确控制,实现不同部件热量的转移。尤其在低温环境下,乘员舱有制热需求,而电动汽车驱动系统或电池有散热需求,则可实现电驱动和电池回路的余热回收利用,以优化整车能量消耗。 奥迪对Audi Q7(参数|图片) e-tron PHEV车型进行了5℃环境温度条件下的相关试验研究[3],如图12和图13所示。

图12 传统空调系统加热能量流[3]

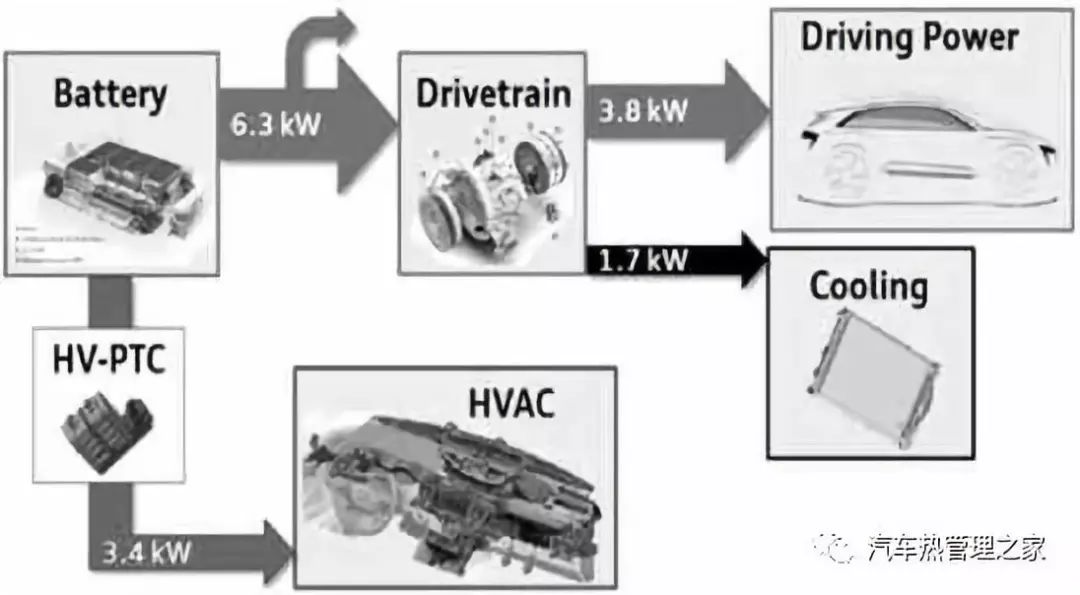

图13 热泵空调系统加热能量流[3] 传统空调系统加热能量流如图12所示,乘员舱加热需求完全由高压PTC实现,而采用热泵系统在电驱动系统有散热需求时,回收0.9 kW热能,以优化整车能量消耗。 3.5 年均节能分析 基于奥地利虚拟汽车研究中心的研究结果,建立热泵空调系统的制冷模式、热泵模式和除湿模式的仿真模型,对比热泵空调系统和传统空调系统的年均节能效果。 选择北欧的三个城市作为模拟城市,分别为奥地利的格拉兹、希腊的雅典和芬兰的赫尔辛基。以这三个城市一年的车辆驾驶数据统计和气象条件统计作为基础,其中包括每小时的环境温度、相对湿度和日照强度,对全年的空调系统能量消耗进行仿真计算。

图14 热泵空调系统年均电量消耗对比[1] 热泵空调系统与传统空调系统年均电量消耗对比结果如图14所示。结果表明,热泵空调较传统空调能耗整体可下降40%左右,除湿模式能耗可降低70%以上,在选定的三个城市,热泵空调系统年均电量消耗可节约270~560 kW·h。 4 热泵空调系统成本分析4.1 成本增加 由于热泵空调系统需要在传统空调的基础上进行结构调整,系统的部件和成本也需要相应的增加,热泵空调系统成本分解如表1所示[4]。 表1 热泵空调系统成本分解[4]

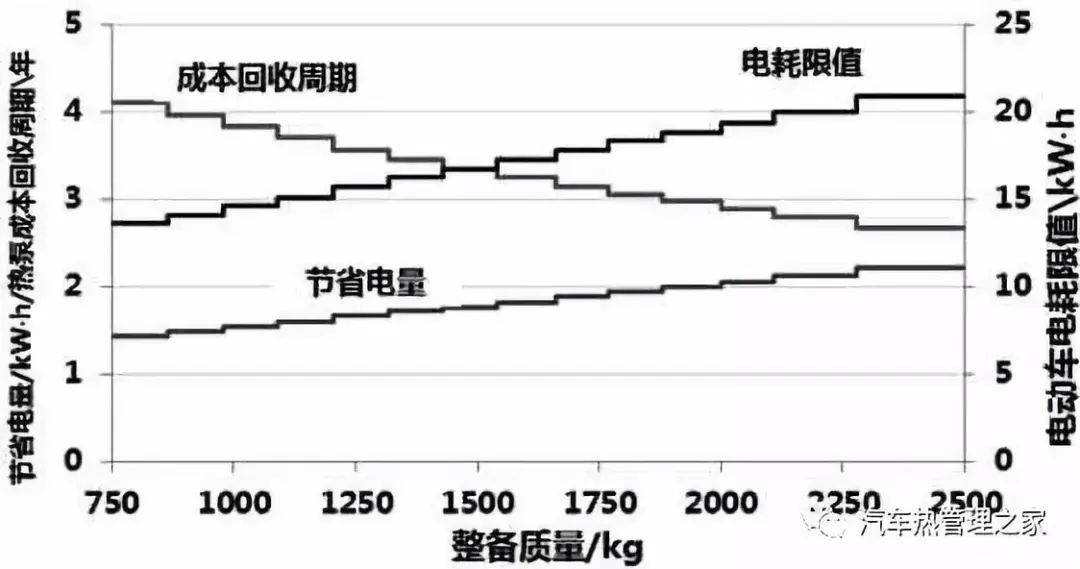

由表1可以看出,热泵空调系统整体相较于传统空调系统需增加成本1 000元左右。 4.2 成本回收周期估算 基于电动汽车低温续驶里程衰减统计结果,假设传统空调系统消耗功率为NEDC驱动能量的80%,热泵空调系统相对于传统空调节能40%,充电桩充电效率85%,电价0.8元/kW·h,驾驶时间2小时/天,90天/年,电动汽车驱动能量消耗满足国家标准GB/T 36980—2018《电动汽车能量消耗率限值》,可推算出电动汽车应用热泵空调系统的成本回收周期估算,如图15所示。

图15 热泵空调系统成本回收周期估算 从图15上可以看出,热泵空调系统成本回收周期随着整车整备质量的增加而下降,平均在3年左右。 5 结论 (1)热泵空调系统具有能效比高,便于整车能量集成的特点,现已广泛应用于国内外的电动车型。相对于传统空调系统,可提升冬季续驶里程35%左右。在极端寒冷条件下,因热泵能效比下降,需采用高压PTC进行辅助。 (2)热泵空调系统可通过精确控制,采用不同的热源,实现热泵模式、除湿模式和余热回收等多种模式,与整车能量管理集成度较高。传统热泵模式较传统高压PTC加热可实现40%左右的节能,而除湿模式可实现70%左右的节能,另外在某些特殊工况下,可实现电动汽车余热回收利用,提升电动汽车能量利用效率。 (3)热泵空调相对于传统空调需要额外增加一些部件,结构设计更为复杂,成本增加1 000元左右,按照行驶习惯和用电价格估算,成本回收周期大约在3年左右。 参考文献 [1]D.Watzenig,B.Brandstätter.Comprehensive Energy Man⁃agement–Safe Adaptation,Predictive Control and Ther⁃mal Management[M].Springer,Cham,2018:81-92. [2]Meyer,J.J.,Lustbader,J.,Agathocleous,et al.Range Exten⁃sion Opportunities While Heating a Battery Electric Vehi⁃cle[J].SAE Technical Paper,2018-01-0066. [3]Menken,J.C.,Strasser,K.,Anzenberger,et al.Evaluation of the Energy Consumption of a Thermal Management Sys⁃tem of a Plug-In Hybrid Electric Vehicle Using the Exam⁃ple of the Audi Q7 e-tron[J].SAE International Journal of Passenger Cars-Mechanical Systems,2018,11(3):203-211. [4]新浪财经.新能源汽车热管理行业报告之热泵系统:电动车热泵空调系统研发加速,未来深度替代市场广阔[EB/OL].(2018-11-09). http://finance.sina.com.cn/stock/stock⁃zmt/2018-11-09/doc-ihmutuea8434057.shtml. 【引用】胡志林,张昶,杨钫,等.电动汽车热泵空调系统技术研究[J].汽车文摘,2019(5):6-11. 【Citation】Hu Z.,Zhang C.,Yang F.,et al.Research on Heat Pump Air Conditioning System for Electric Vehicle[J].Automotive Digest(Chinese),2019(5):6-11. 作者简介: 胡志林:工学硕士学位,主管工程师,中国一汽新能源开发院,主要研究方向为新能源汽车动力性、经济性; 张 昶:工学硕士学位,工程师,中国一汽新能源开发院,主要研究方向为新能源汽车动力性、经济性; 杨 钫:工学博士学位,高级主任工程师,中国一汽新能源开发院,主要研究方向为新能源汽车动力性、经济性; 付 磊:工学博士学位,主任工程师,中国一汽新能源开发院,主要研究方向为新能源汽车动力性、经济性。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论