算法时代的到来· 电机的多工况多目标优化

电机不是新事物,无论科学理论还是工程技术已经发展相当成熟。但随着应用要求的加速提高,电机设计难度却与日俱增。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

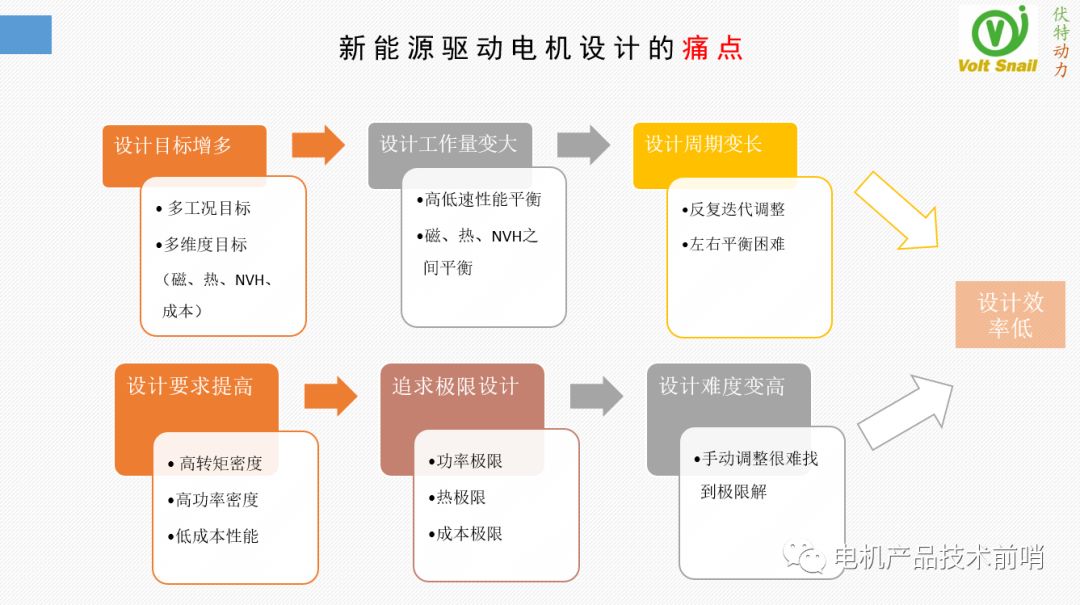

电机不是新事物,无论科学理论还是工程技术已经发展相当成熟。但随着应用要求的加速提高,电机设计难度却与日俱增。 我们这个时代的工程师,面临问题的复杂度和难度要远远超过90年代的从业者。随着新能源汽车行业的兴起,对电机的要求达到了新高,传统的“留大余量”、“类比设计”等设计手段已不再适用。可以从两个方向去理解这种处境: 一方面现在的电机电机设计目标增多,2000年以前永磁同步电机能转起来,额定电流和效率差不多就可以了。而现在的电机,还需要满足最大转矩、最高转速、NVH、散热等多目标、多维度的要求。因此我们一开始设计时就需要平衡高低速的性能、就要平衡噪音和电磁性能,反复调整权衡使得我们设计周期变长。 另外一个方面,现在已经全面进入 极限设计时代,不断提升的转矩密度、功率密度和成本的要求使得设计不断超越以往经验极限。在最近的一些项目中,最大转矩时齿部和轭部磁密取到2.0T,这在以前是不敢想象的。 在以往的设计中,找到一个“过得去的解”就可以了,而现在仅仅“过得去”是不够的,还得保证是极限最优解。追求极限不仅是没法留余量,还会产生“按下了葫芦浮起了瓢”的问题。这极大的提高了我们的设计难度。

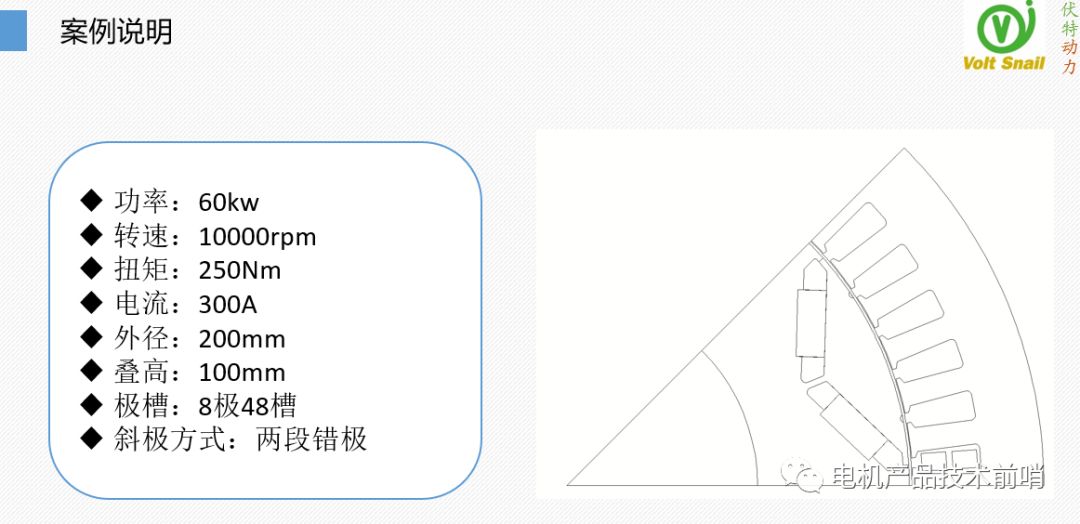

设计周期变长、设计难度变高已经成了当前电机的设计痛点。痛则变,变则通。奋斗者总是不会安于现状,总是想找到突破的方法 。这条路必然是困难和喜悦并存,每有突破总是:”提刀而立,为之四顾,为之踌躇满志“。下面介绍我们的最新的技术进展: 用多目标算法优化方法来追求极限设计, 克服“按下了葫芦浮起了瓢”的问题。 案例和目标 我们用一个具体的案例来阐述方法和过程,这个案例是一款A0车驱动电机。峰值功率60kw,扭矩250Nm,10000rpm,采用经典8极48槽结构。具体方案结构如下:

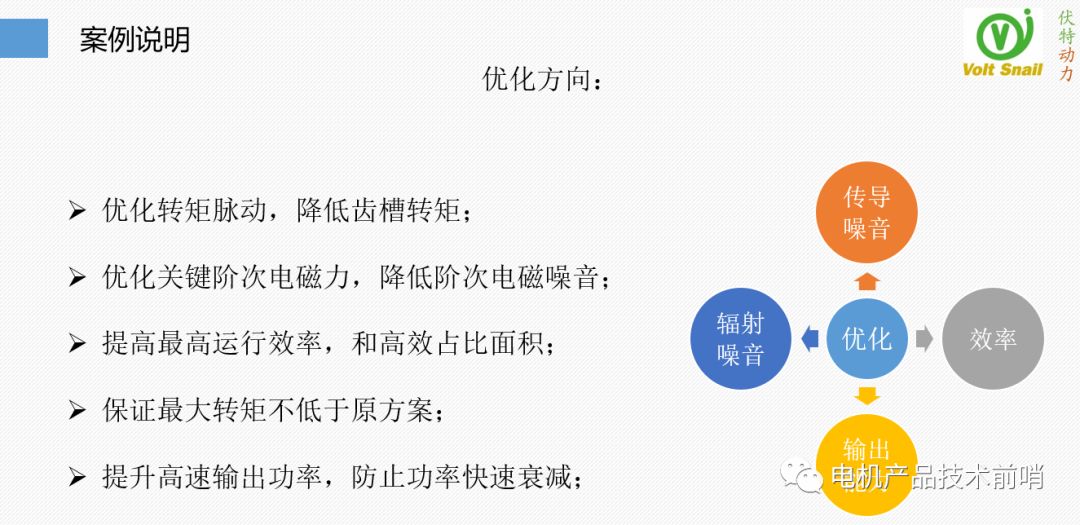

在我们在原方案的基础上做优化, 电机的优化路线有两种,一种是相同的成本,提高电机性能。另外一种是相同的性能降低成本。我们采取第一种优化路线。结合当前车用驱动的竞争焦点,我们再细分为四个优化方向。

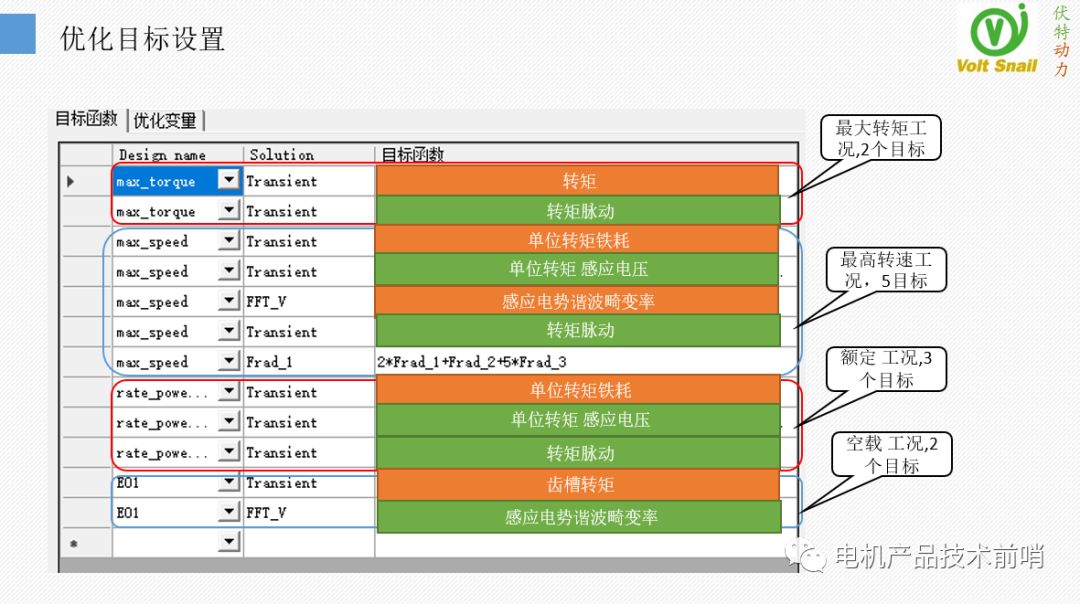

这四类目标的精进是驱动电机发展的内驱力, 驱动着技术不断更新迭代。但这四类目标往往是相互冲突的,靠传统的优化方法经常出现优化了这个,恶化了那个的问题,比如说NVH和输出能力之间往往不可兼得。即便是同为NVH目标,也是分布在不同工况下的,容易出现低速下性能优化了,高速下就差的问题。为了解决这类问题,我们尝试着采用多工况多目标优化的方法来毕其功于一役。 具体的设计工况和优化目标如下表所示,分为 4个工况,12个优化目标。 优化时不改变定子和绕组,仅作转子磁极结构优化。计算时才用等电流幅值激励,因此铜耗不变 ,但提高转矩,或者降低单位转矩下的铁耗,就相当于提高效率。

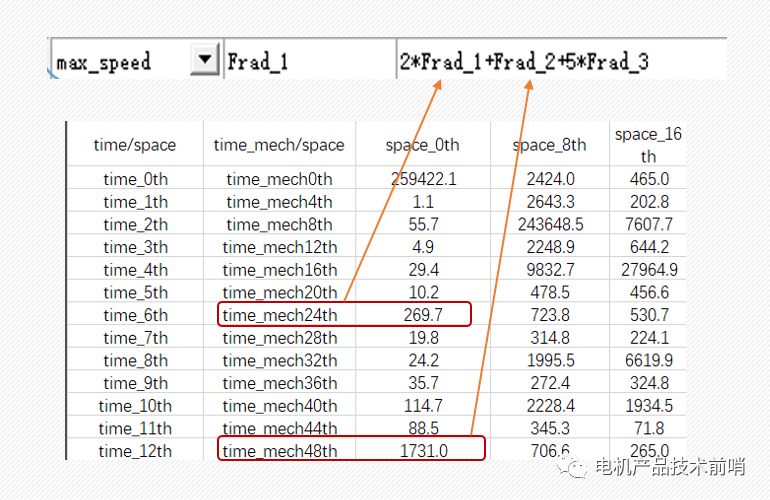

优化设置和过程 为了实现上述优化目标,需要 设置多工况下的目标函数。 如下图所示,不同的工况下对转矩脉动、最大转矩、铁耗、电磁力、感应电势的THD 都作了目标定义。

其中最高转速下最易出现辐射噪音问题,因此专门作了以该工况下 24阶、48阶、96阶电磁力作了加权和作为电磁力优化目标函数,反复的实践证明,对8极48槽的电机这三阶电磁力是最易产生阶次噪音的成分。

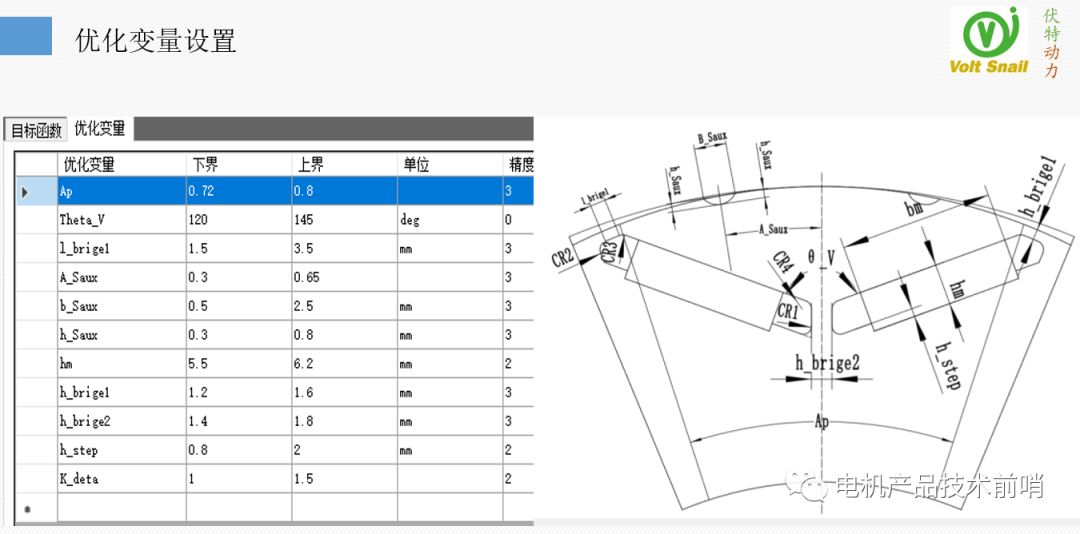

我们的优化变量为转子的磁极结构,以极弧系数、V角、磁桥参数、辅助槽参数等作为优化变量,总计11个优化变量。如果采用参数化扫描的方式,每个参数取10个步长,则需要10^11次计算。而用优化算法,则会自动寻优,计算量可控制在千数量级内。

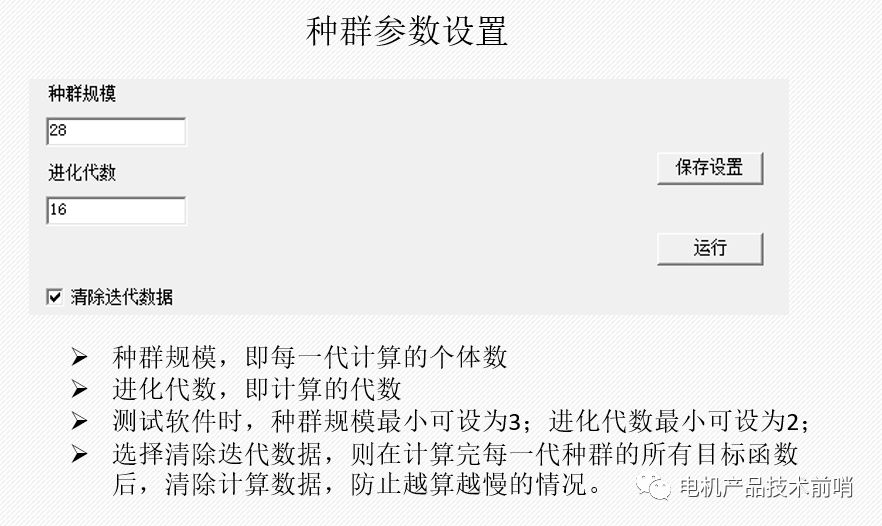

设置好优化变量后,还需要对优化算法进行设置。我们采用了遗传迭代算法。这是一种类似于生物进化的算法。把每个方案定义为一个体,假设一个初始的种群中,有28个个体,有的较优,有的较差。以优秀的个体为种子,稍加基因变异,让他们产生下一代种群,在这个种群中,有些变异有益,有些变异有害,保留有益的个体,让他们产生下一代,如此循环,进化16代,优异的特性被不断增强,接近最优解。当然具体的个体数和进化代数可以根据实际情况微调。

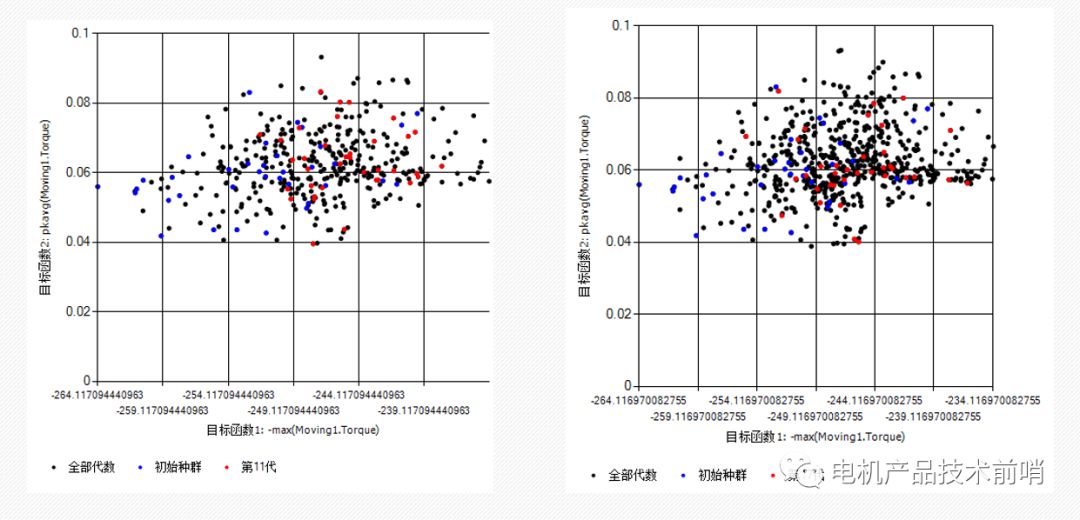

优化目标、优化变量、算法设置完成 后软件会自动进行迭代计算,不需要人再来干预。每一代的种群分布会绘制在下图中。

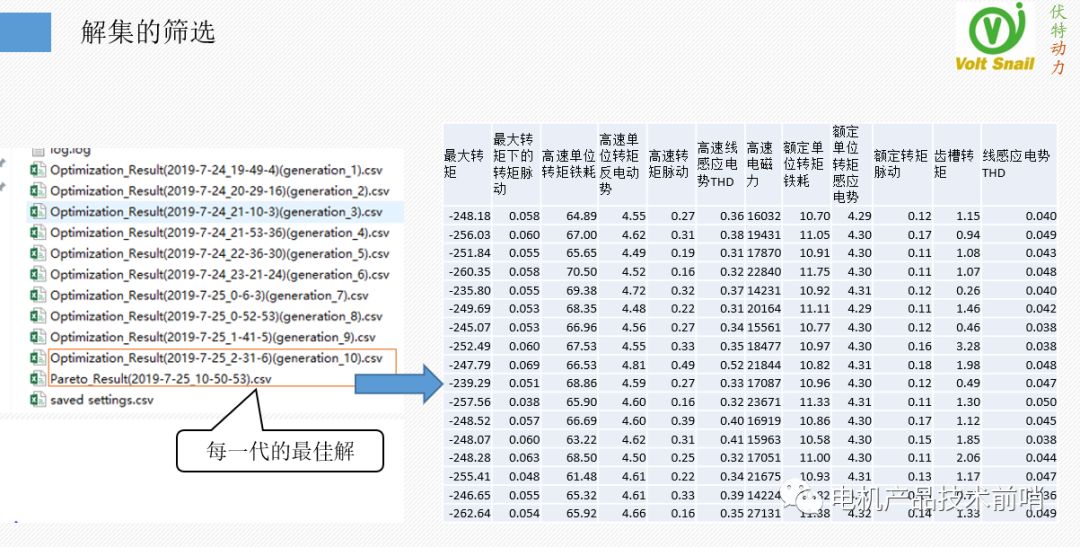

总共历经16代,每代耗时64分钟左右,总计耗时1047分钟,约18个小时。计算cpu为I7-9700K,24GB内存。 解集选择 算法将每一代的最佳个体保留下来,最后所有优秀个体全都放在解集中,视优化代数和优化目标数,最后保留下来的优秀方案在几十个到几百个不等,如何从众解中,选出最符合要求的方案,成了一个新的问题。

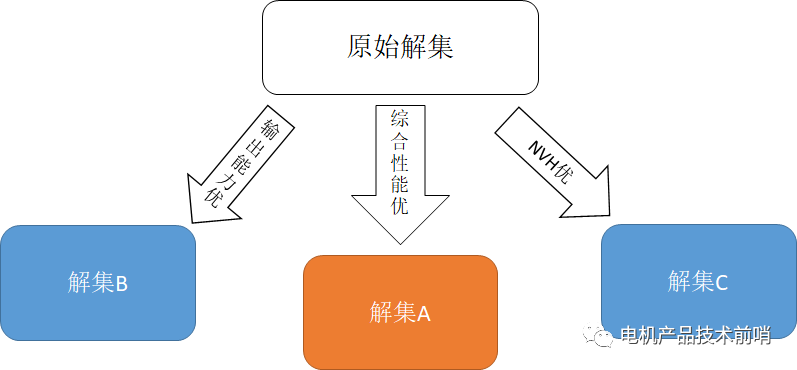

我们采取了一种基于 目标策略的方式来过滤方案。最简单的一种策略就是:所有的指标都优异于原方案,姑且称之为策略A,但这可能会使得我们的方案变得平庸。因此会备用NVH性能最优,牺牲一定输出能力的策略,称之为策略B。也可以采用牺牲一定NVH性能,保证输出能力最优的策略,我们称之为策略C。策略不同,筛选出的方案也就不同。

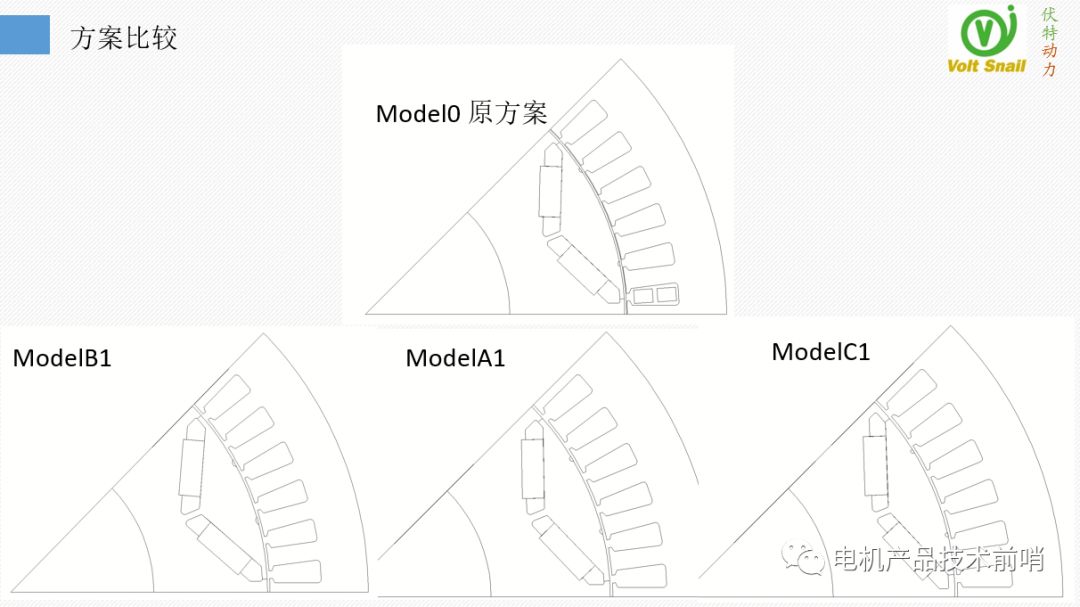

策略A的最优解:按照全面优于原方案的策略,我们能够找到一系列解,其中ModeA1 综合性能最优。ModelA1方案的转矩、弱磁时单位转矩电压都优于原方案,因此其输出能力会更强。而谐波畸变率、电磁力、转矩脉动都优于原方案,因此NVH性能会更好。但缺点是每样的优势都不明显,比较中庸。

策略B的最优解:牺牲一定的空载谐波畸变率,突出最大转矩和高速下转矩能力,是策略B的基本原则,在该原则下 我们能找到ModelB1方案,其转矩比原方案大9Nm,高速下单元转矩电压小3%,输出能力在各方案中处于较佳水平。但缺点是空载反电动势的谐波畸变率大于原方案。

策略C的最优解,该解的原则是牺牲一定的转矩,保证NVH性能突出,这也是当前很多厂家优化的思路。按照这种思路,我们能获得ModelC1这样的方案。其电磁力几乎只有原方案的一半,各工况下转矩脉动,都优于原方案。但缺点是最大转矩减小了6Nm,高速下的电压转矩系数也小于原方案,也就意味着,输出能力会有所下降。

三个方案和原方案的对比如下图所示,ModelA1是中庸型优化方案,ModelB1是加强输出能力的优化方案,而ModelC1为NVH加强型方案。可以发现每个转子的极弧系数、V夹角、辅助槽设计都略有不同。

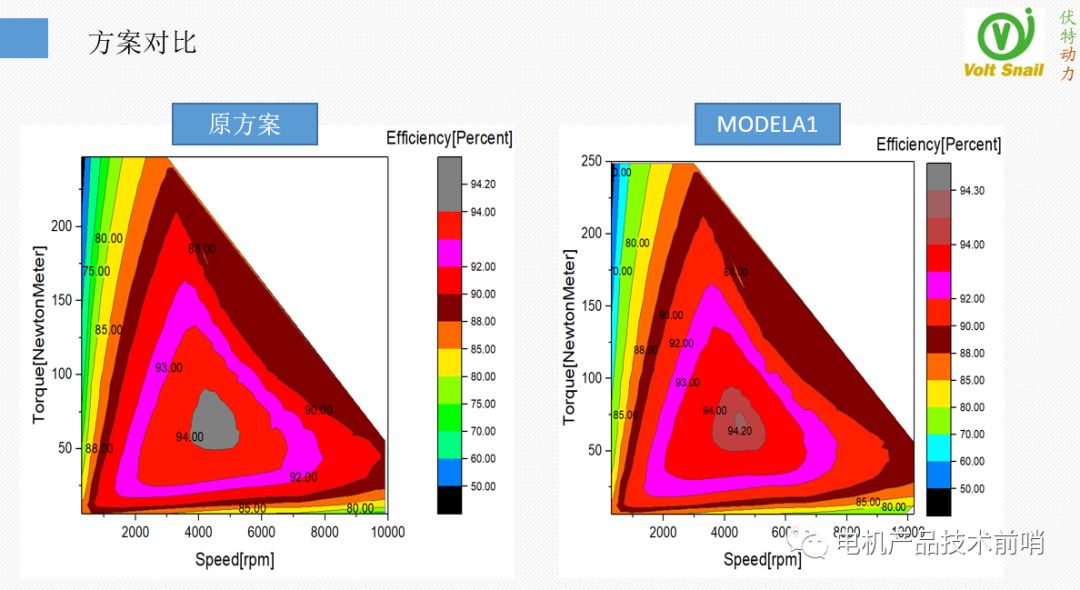

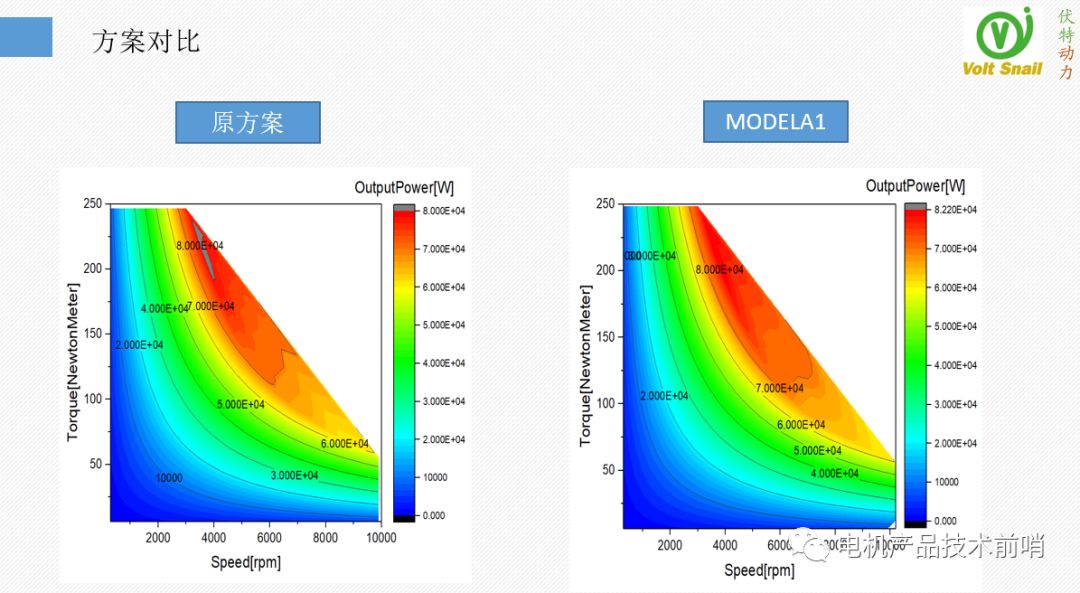

方案 验证 为了证明各优化策略的有效性,需要作进一步的验证计算。我们先对比ModelA1和原方案。 相比较原方案,ModelA1方案效率map图分布基本相同,最高效率94.3%超过原方案0.1%个百分点。

在输出能力上,ModelA1最大转矩比原方案略大2Nm,峰值功率82.2kw略大于原方案80kw,最高转速下最大功率60kw略大于原方案2kw,因此该优化方案在输出能力上略优于原方案。

[文章纠错] 文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到 你的权益请联系542334618@126.com,我们会及时处理。

GMT+8, 21-9-2025 01:17 , Processed in 0.282695 second(s), 24 queries . Powered by Discuz! X3.5 © 2001-2013 Comsenz Inc. |

会员评价:

共0条 发表评论