基于整车能量管理的电动汽车热管理技术发展趋势

汽车能量管理决定着整车能量的合理利用,是实现汽车节能降耗的重要手段。随着汽车的电动化和智能化的发展,对电动汽车的能量管理提出了更高的需求。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

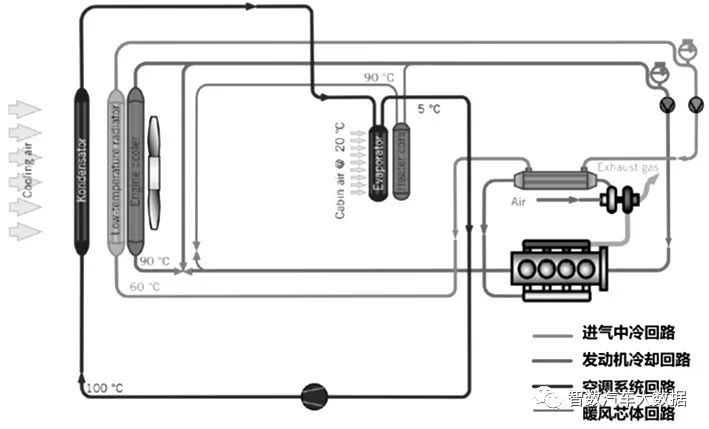

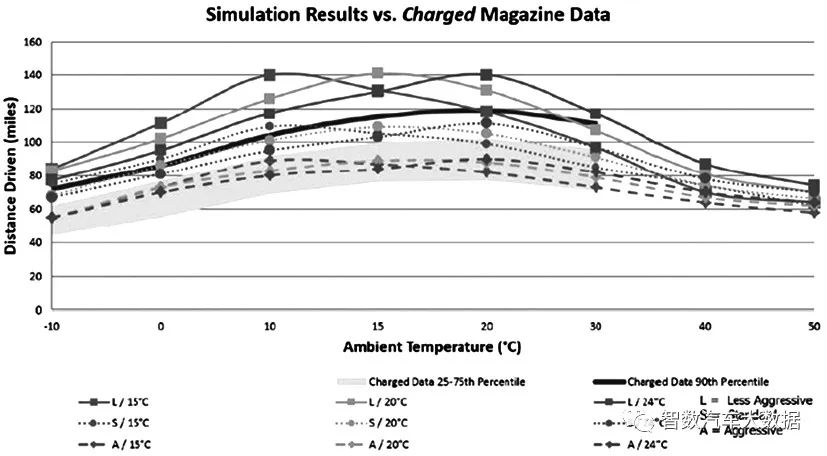

汽车能量管理决定着整车能量的合理利用,是实现汽车节能降耗的重要手段。随着汽车的电动化和智能化的发展,对电动汽车的能量管理提出了更高的需求。实现电能的有效利用,不但可以为用户节约成本,也可以提升产品的市场认可度。随着电动汽车能量管理需求由单一维度向多维度转变,对电动汽车能量管理的要求,也从粗放型设计向精益化设计转变。不仅要实现各部件工作可靠,同时也要实现能量利用最优,从整车层面对各子系统进行能量统筹管理将成为电动汽车未来的发展趋势。本文主要基于整车能量管理发展方向,对电动汽车热管理系统的设计特点和仿真技术的发展趋势进行论述。 关键词:电动汽车 能量管理 热管理 仿真技术 1 前言 电动汽车能量管理是从传统燃油车的能量管理上发展起来的。整车能量管理可细分为系统层面的能量利用和热管理系统部件的能量消耗两部分。对于传统燃油车,整车能量利用效率主要取决于发动机的有效效率,热管理系统结构简单,所消耗的能耗占比较小。而随着汽车的电动化和智能化发展,整车热管理附属部件逐步增多,所消耗的能耗占比也逐渐提升,尤其在高低温环境条件下,热管理系统的能量消耗大幅度缩减电动汽车续驶里程。为了实现整车能量的合理利用,缓解电动汽车用户的里程焦虑问题,电动汽车热管理系统的设计和开发成为电动汽车整车能量开发的重点。而传统热管理相对独立的开发模式在应对电动汽车能量管理技术发展中存在一定的局限性,本文主要基于整车能量管理发展方向,对电动汽车热管理系统的设计特点和仿真技术的发展趋势进行论述。 2 整车热管理技术概述 2.1 传统燃油车热管理方案介绍 传统燃油车热管理系统拓扑结构如图1所示。其主要包含发动机冷却回路、进气中冷回路和空调系统回路。各回路通过车辆前端散热器进行散热,实现回路的合理工作温度。

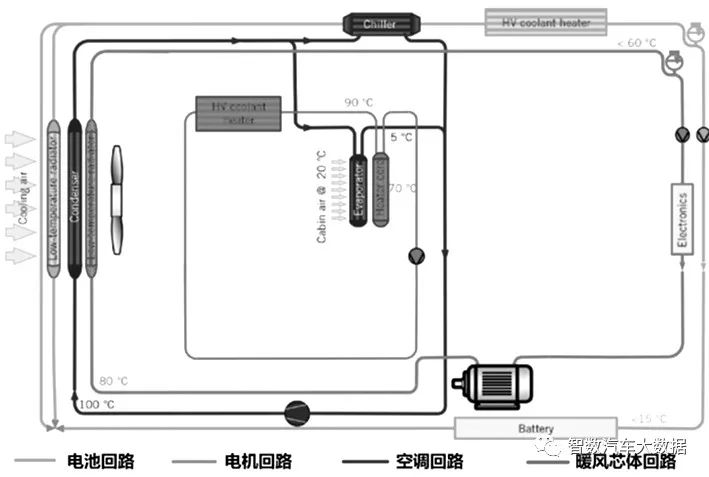

图1 传统燃油车热管理拓扑结构 传统燃油车采用发动机作为其动力源,由于发动机的工作特性,将有30%左右的热量需要通过发动机冷却系统传递到外界环境中,以避免发动机出现过热现象,尤其在大负荷工况。发动机冷却系统由冷却管路、水泵、水箱和散热器组成,通过冷却水循环实现热量从发动机向外界环境的传递,保证发动机工作温度稳定在90℃。 进气中冷回路作为增压发动机特有的冷却回路,主要是对增压空气进行冷却,提升进气工质密度,实现较大的进气量,同时对发动机的爆震现象也有一定的抑制作用,一般进气中冷温度控制在45℃以下。 空调系统回路主要是对乘员舱进行制冷,实现在高温环境下,把乘员舱的热量向外界环境转移。其工作原理是通过冷媒工质的相变过程,实现乘员舱吸热和外界散热。在寒冷环境下,乘员舱有制热需求,则通过暖风芯体回路引入发动机冷却回路中的废热,实现乘员舱加热功能。 2.2 电动汽车热管理方案介绍 相比于传统燃油汽车,电动汽车的能源为电能,电机作为其驱动单元。其热管理拓扑结构主要包括电池回路、电机回路、空调回路和暖风芯体回路,如图2所示。 各冷却回路的作用与传统燃油车冷却回路类似,但各回路的目标工作温度略有差别,电机回路的工作温度要求控制在80℃以下,电池的理想工作温度范围为15~35℃。 空调系统主要是为乘员舱进行制冷,另外在某些工况下,通过Chiller(冷却装置)对电池回路进行冷却。在寒冷环境温度下,由于没有传统燃油车的发动机废热,为了保证乘员舱舒适性,暖风芯体采用高压PTC(Positive Temperature Coefficient,正温度系数热敏电阻)进行加热,其直接消耗电能,这也是电动汽车冬季续驶里程大幅度缩减的重要原因。热泵空调系统具有制热能效比高的特点,也越来越多的应用于纯电动和插电式混合动力车型中,可缓解电动汽车冬季续驶里程缩减的问题。

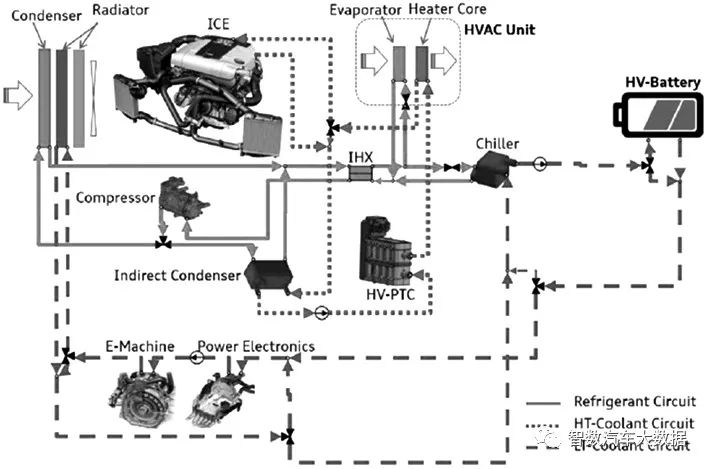

图2 电动汽车热管理拓扑结构 3 电动汽车热管理系统设计集成化 电动汽车能量管理,是从整车层面对各子总成进行能量的综合优化利用。其对热管理系统设计的要求,也由传统粗放型向精益化转变。 传统热管理系统主要采用独立式设计方案,各子系统独立控制,相互之间没有交互,这种设计方式较为简单,结构布置方便,控制也较为容易,但难以实现热管理系统的能量优化利用。而集成化设计方案,可实现各热管理子系统之间的交互,为热管理系统能量优化提供前提。 3.1 奥迪Q7 e-tron PHEV热管理系统分析 图3所示为奥迪

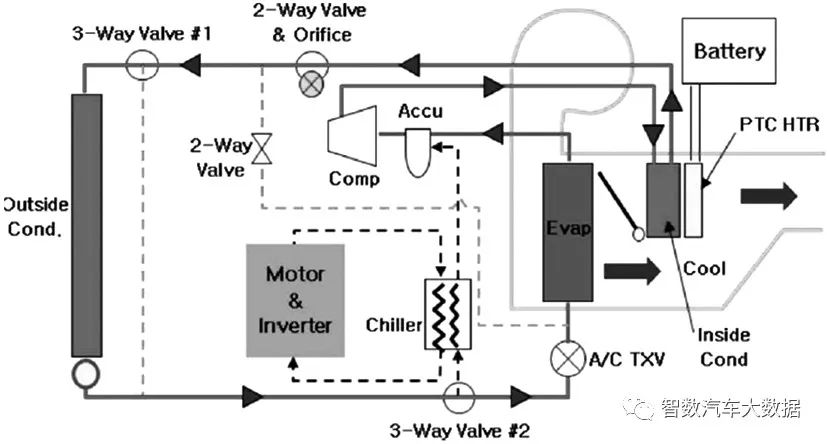

图3 Audi Q7 e-tron PHEV热管理拓扑结构 整车采用的是热泵空调系统,可实现空调制冷和热泵制热两种模式。在空调制冷模式下,空调冷媒先后经压缩机进行压缩,外界冷凝器散热,然后通过膨胀阀引入乘员舱蒸发器内进行相变吸热过程,完成制冷循环。在热泵制热模式下,空调冷媒经过压缩后,引入间接冷凝器进行散热,经膨胀阀引入到低温回路的Chiller进行相变吸热,把低温回路的热量经由间接换热器转移到乘员舱暖风芯体回路,实现乘员舱制热。 高温回路是在传统燃油车暖风芯体回路的基础上进行改动,回路上增加了间接冷凝器和高压PTC,在车辆运行中,首选发动机高温冷却水进行乘员舱加热,在发动机不工作情况下,采用热泵循环和高压PTC进行暖风芯体回路加热。 低温回路通过阀门控制,实现电池与电机回路的串联和并联模式。在串联模式下,电池可采用电机回路的余热进行加热,也可采用电机回路的室外散热器进行散热。在并联模式下,电池回路独立循环实现电池温度平衡的作用,也可通过Chiller进行散热。电机回路可独立采用低温散热器进行散热。 空调回路可通过Chiller与低温回路进行集成,可实现低温回路的余热回收利用。高温回路通过间接换热器与空调回路集成,可实现乘员舱加热模式的能量节约。低温回路通过阀门控制实现电机回路和电池回路集成,可最大程度的利用电机回路实现电池回路的加热或冷却,节约电能。 3.2 Kia Soul BEV热管理系统分析 传统纯电动汽车热管理系统主要包括电池回路、电机回路和空调回路三部分。图4所示为Kia 图4 Kia Soul BEV热管理拓扑结构 空调系统可实现空调制冷和热泵制热两种模式。在空调制冷模式下,空调冷媒先后经压缩机压缩、室外冷凝器散热,然后通过膨胀阀引入乘员舱蒸发器内进行相变吸热过程,完成制冷循环。在热泵制热模式下,空调冷媒经过压缩后,引入室内冷凝器进行散热,经膨胀阀引入到室外冷凝器进行相变吸热,把外界环境的热量转移到乘员舱室内冷凝器散热,实现乘员舱制热。 通过电机回路的Chiller可实现热泵空调系统与电机回路的集成,在乘员舱有制热需求的情况下,同时电机回路有散热需求情况下,实现电机回路的余热回收,用于乘员舱加热。结合不同的阀门控制和回路设计,也可实现热泵空调除湿模式下的再加热过程,最大程度的节约电能消耗,实现能量优化利用。 可以看出,热泵空调系统可实现乘员舱制冷和制热模式的灵活切换,结合液态传热工质和热交换器,可实现整车各子系统的热量转移,为整车能量统筹管理提供基础。针对不同的应用工况进行热管理控制策略优化,可实现整车系统层面的能量管理。电池回路与电机回路的集成设计,以及热泵空调系统与电池电机冷却系统的集成将成为未来电动汽车热管理系统设计的方向。 4 电动汽车热管理联合仿真技术研究 为了实现整车能量的合理利用,电动汽车热管理系统设计集成化程度越来越高,而同时也会实现越来越多的热管理功能。热管理系统对能量的利用更加精细化,这就需要对热管理系统控制模式进行细化,而通过实车对众多的工作模式进行标定将需要大幅度增加整车标定工作量,为了解决这一问题,电动汽车热管理系统与数字样车联合仿真将成为电动汽车能量管理未来的发展方向。 4.1 Mentor Graphics联合仿真技术研究 Mentor Graphics公司对Nissan Leaf进行了热管理系统与整车联合仿真的计算研究。热管理系统仿真模型采用Flowmaster软件搭建,主要用于计算流经电池包冷却空气的温度、冷却风扇以及各附属部件的功率需求,与整车模型中的系统功率进行实时迭代。 整车模型采用Simulink进行搭建,其作用主要是作为模型间的数据分配平台。设置仿真初始条件,包括环境参数、乘员舱、电池温度、乘员舱设置点、驾驶循环和驾驶员操作参数。整车模型决定整车总的功率需求,包括牵引、刹车、动力总成和电机驱动/回收能量。 采用驾驶员操作参数、乘员舱设定温度和环境温度进行研究,并把仿真计算结果与实车数据统计结果进行对比,如图5所示。 图5 整车行驶里程预测与实测数据对比 取频率较大的中间50%的采集数据带作为基准,仿真结果与实车统计结果趋势一致,但结果有一定偏差,考虑原因为乘员舱材料特性和HVAC(空调暖通系统)的空调性能与真实情况存在偏差,通过模型校正可实现真实环境下的整车续驶里程预测。 4.2 Magna Powertrain联合仿真技术研究 在2018年国际自动机工程师学会(SAE Interna⁃tional)组织的热管理系统会议上,Magna Powertrain公司介绍了热管理系统与整车联合仿真的相关案例。针对于不同的应用场景,提出三种不同的联合仿真方法。 4.2.1 “All In One”联合仿真 采用一种软件进行仿真,主要用于整车热管理系统工程师进行联合仿真研究,所有子系统均由热管理仿真软件进行搭建,在一个软件平台下实现热管理系统与整车联合仿真。 优点:不需要与其他的仿真工具进行耦合,简化了仿真环境;只需要一款仿真软件的License;仿真工程师不需要了解其他仿真工具;不同子系统之间信息交互方便,计算速度较快。 缺点:所有子系统都需要转化成为统一的仿真平台,需要额外的工作量,有时不能完全体现子系统的功能;在不同领域的应用受到限制。 4.2.2 “White Box”联合仿真 各子系统采用不同的仿真工具进行建模,通过特定的专用接口,与主模型进行信号交互,实现联合仿真。 优点:每一个子系统都可以采用最适合的仿真工具进行建模;专用接口可实现主模型对各子系统的直接控制;可通过专用接口实现较为详细的信号交互。 缺点:各子系统对应的模型与主模型之间都需要进行接口定义;在仿真过程中,多软件平台同时运行,每个平台都需要对应的License。 4.2.3 “Black Box”联合仿真 各子系统采用不同的仿真工具进行建模,通过标准化接口,对各子系统进行封装,对模型打包。 优点:每一个子系统都可以采用最适合的仿真工具进行建模;由于采用标准化接口,各子系统相互之间交互信息较为方便。 缺点:与“All In One”方法相比,仍然需要一个主模型;与“White Box”方法相比,与子模型的信息交互受到接口标准的限制。 针对于项目进展的不同阶段,可针对性的选择不同的联合仿真方法,应用于整车能量管理系统开发。 5 结论 (1)随着汽车向电动化和智能化方向发展,整车能量管理涵盖内容增多,对电动汽车能量管理的要求也从粗放型设计向精益化设计转变。从整车层面对各子系统进行能量统筹管理将成为电动汽车未来的发展趋势。 (2)电动汽车热管理系统,相对于传统燃油车热管理系统,温度控制范围更为细化,各回路之间的能量交互使得热管理系统设计更为复杂,热管理系统设计向集成化方向发展。 (3)为了对电动汽车能量管理控制模式进行优化和预标定,减少整车试验工作量,电动汽车热管理系统与数字样车联合仿真将成为电动汽车能量管理的未来发展方向。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论