动力电池系统中的液冷板应用及实例

随着乘用车IP67的要求成为必须,动力电池系统可供选择的冷却方式范围被严重收窄。在比较成熟的冷却方式中,风冷除了想办法与其他热传递手段配合使用外

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

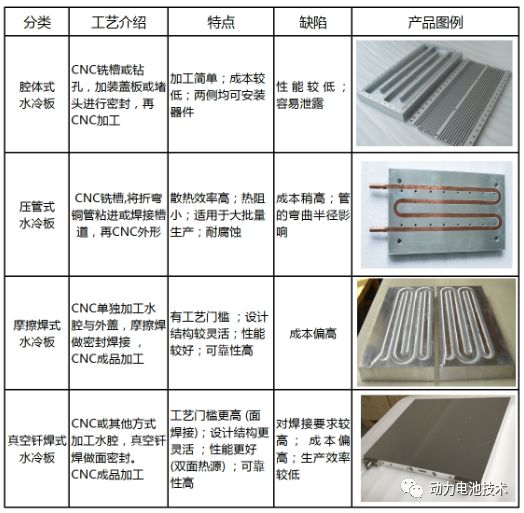

随着乘用车IP67的要求成为必须,动力电池系统可供选择的冷却方式范围被严重收窄。在比较成熟的冷却方式中,风冷除了想办法与其他热传递手段配合使用外,已经基本被排除在乘用车电池包应用范畴以外。再加上特斯拉的示范效应,水冷不再是预研课题,而成了尽快商业化的重点。本文主要涉及动力电池液冷系统中的一个点,液冷板。 前半部分液冷板基本知识,后半部分当前典型车型的液冷板应用形式。 液冷板,似乎并没有什么统一的定义,我们仅就动力电池包的液冷板这个应用场景,给它下个定义,暂且这样描述:动力电池系统中,电池工作产生多余热量,热量通过电池或者模组与板型铝质器件表面接触的方式传递,最终被器件内部流道中通过的冷却液带走。这个板型铝质器件就是液冷板。 对液冷板的一般要求 散热功率大,能够及时导出动力电池工作过程中产生的多余热量,避免过量温升的发生; 可靠性高,在道路车辆环境工作,振动、冲击、高低温交变环境,对多数产品都是比较严酷的工作条件,而动力电池电压动辄几百伏,冷却液泄漏是个严重问题,即使你使用绝缘性能好的冷却液,但遇到外部杂质后,绝缘性能会立即降低,因此,冷板密封可靠性很重要; 散热设计精准,避免系统内温差过大,这是出于锂电池自身性能的要求,电池的性能和老化都与工作温度密切相关; 对冷板的重量有严格要求,这来自于动力电池系统对能量密度的追求,严重拉低系统能量密度的冷却系统,是客户和设计者都根本无法接受的。 几个液冷板产品示例 某厂家甲液冷板产品实例 液冷系统利用液体流动换热系数较大的特性,依靠液体流动转移高热量,是目前最有效的散热方式之一,可消散几百瓦到上千瓦的热量。该厂家标准管路液冷板通过放置冷却液管,直接与被冷却设备底板接触,可以在设备和冷却液之间减少热交换介面的数量,从而维持最低热阻,提高性能。 该厂家是根据液冷板的工艺类型对液冷板类型做划分,主要有:真空钎焊式水冷板(Aluminum Vacuum Brazing Coldplate)、搅拌摩擦焊式水冷板(FSW Coldplate)、埋管式水冷板(Exposed Tube Coldplate)和深孔钻/腔体式水冷板(Aluminum / Copper Plate Long Hole Drilled)等几种液体冷却方式。他们各自的优缺点,可参照下表。

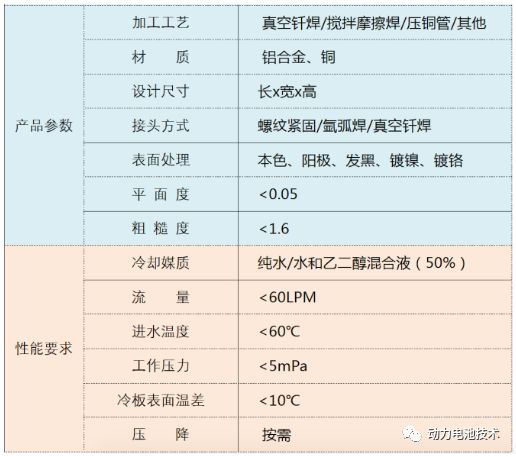

典型参数:

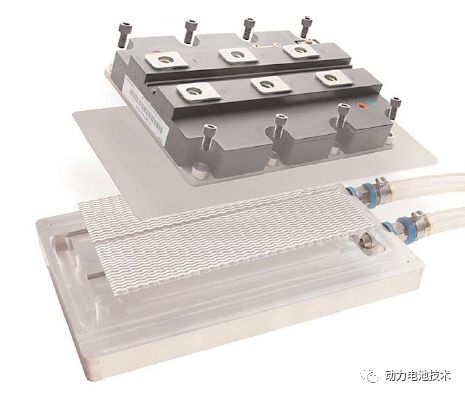

某厂家乙液冷板产品实例 这家是根据产品的最显著特征对冷板类型做划分的,共包括三种类型。 类型1,强调散热性能。在流体路径中采用翅片结构,增加与冷却液的接触面积,从而提高了热传导性能。产品具有真空钎焊构造,可提供定制化配置。

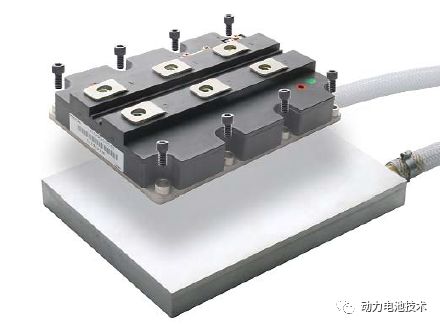

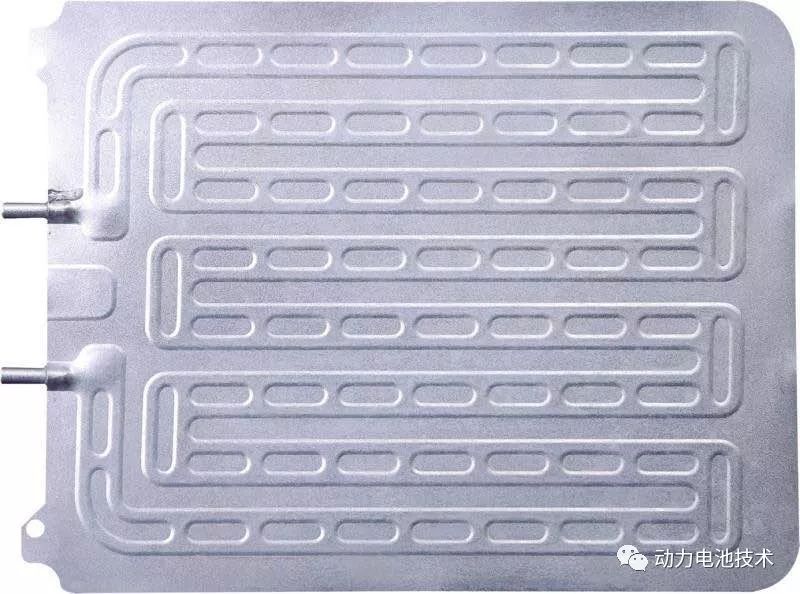

类型2,强调低压降。液冷板采用专门制作的CNC铣削微流道,在底板上形成流体通道。在低压降条件下,具有卓越的散热性能,从而降低了流体循环系统的成本。

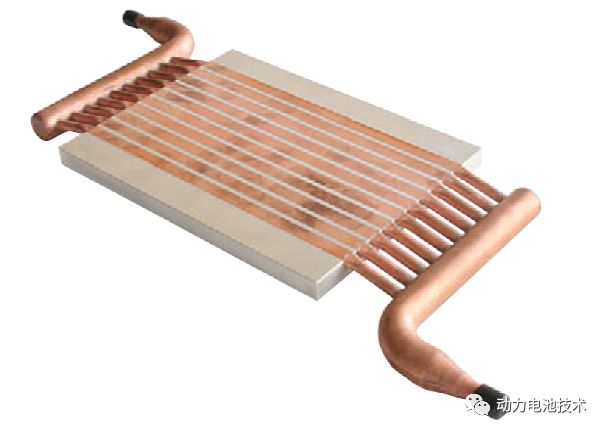

类型3,强调管路嵌入的结构形式。将管材嵌入底板中,形成机械性能牢固的冷板。表面延伸液冷板采用更粗且布置更密集的管材增加面积,从而扩大与冷却液接触的表面积,进而提高热传导性能。

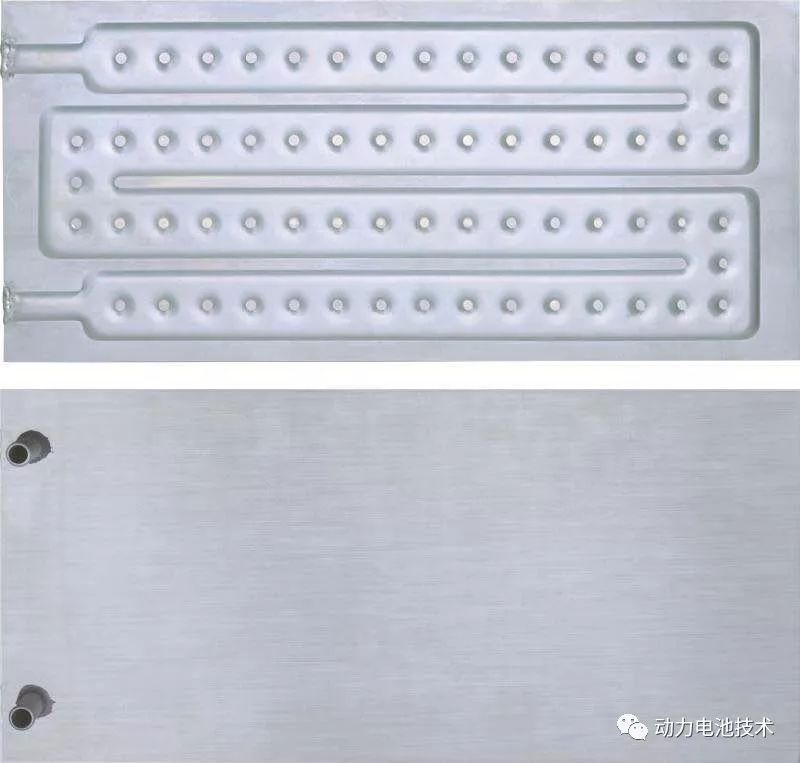

某厂家丙冷板产品实例 这种产品,整体重量较轻,但自身不能承重。

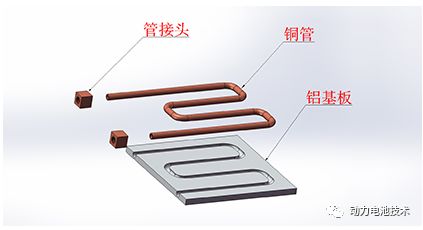

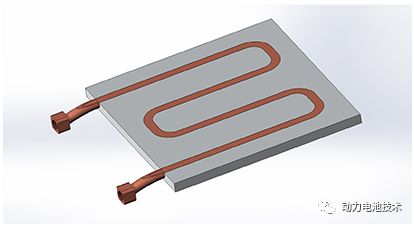

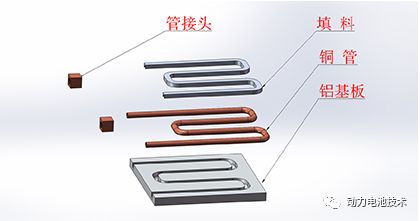

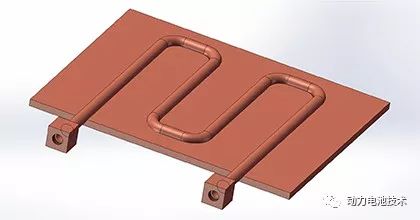

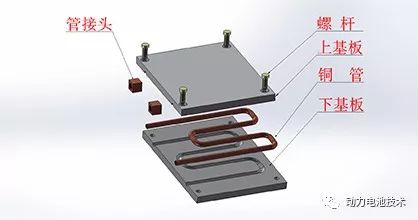

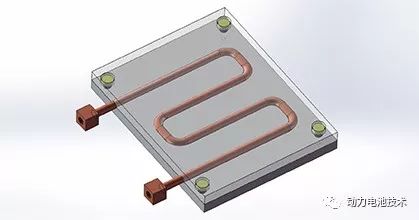

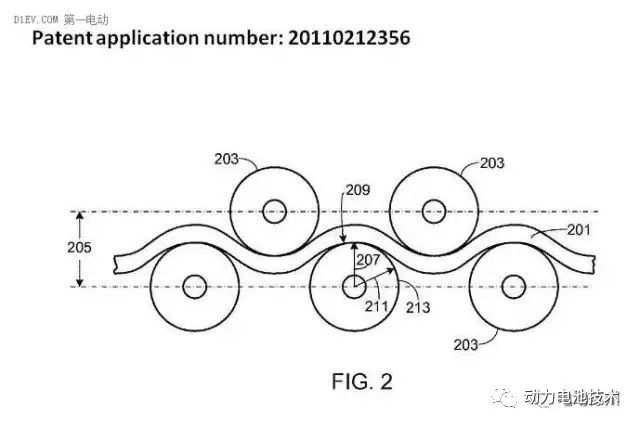

液冷板典型工艺 液冷板生产工艺对比一般的风冷散热器来说更复杂,液冷散热对于工艺上的可靠性要求较高,因而有较强的技术沉淀的厂家才能提供可靠的技术支持。一般的液冷板生产技术工艺有下面几种。 埋管工艺 埋管工艺是用得最多的液冷散热器液冷板的制作工艺,一般来说是铝基板埋铜管,即将铝基板用CNC加工铣槽,再采用冲压机将已弯好形状的铜管压到铝基板上,再进行钎焊焊接,然后进行后加工成水冷板。埋管式的液冷板一般有三种形式:一是浅埋管液冷板;二是深埋管液冷板;三是焊管工艺;四是双面夹管工艺液冷板。三种形式的工艺都差别不大,加工的难度也是一样的。有些原本是针对大功率开关器件设计的液冷原理,在动力电池冷却系统中,也可以借鉴应用。 浅埋管工艺:适用单面安装,铜管压扁后与铝板同时铣面,充分利于铜管高导热性能带走热量,利用铝的轻量化起到减重及成本控制作用。

深埋管工艺:填料为美国进口高导热环氧树脂,被冷却器件温差要求不高的情况下,可单双面安装,因铜管厚度没有进行二次加工,且有填料保护可提供应用的安全性,特别适合冷媒为介质的冷板使用。

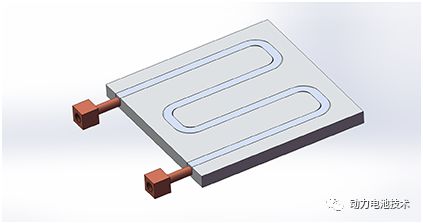

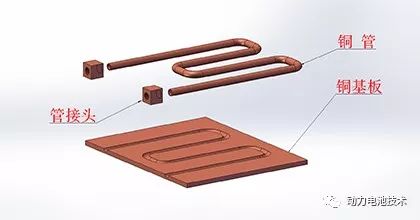

焊管工艺:适合铜板+铜管的方式,以此降低板材厚度起到减重效果。

双面夹管工艺:合两面安装器件,工艺简单成本低;铝板+铝管&铜管&不锈钢管。

型材+焊接 在型材的基础上加工而成的液冷散热器,此类散热器形状较多,有较多的种类,有板式,有通道式,有组合式的,大致的制作原理是在型材的基础上进行加工及焊接,将型材与接头管路组合成整体的液冷散热器。 利用挤压工艺将冷板流道直接成型,再通过机加方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封,此工艺生产效率高,成本低;不适用于散热密度过大的应用,不适合表面太多螺丝孔而限制水道走向或降低可靠性的应用条件。主要应用于:动力电池水冷散热加热装置、分水盒以及标准功率模块一体化散热产品。

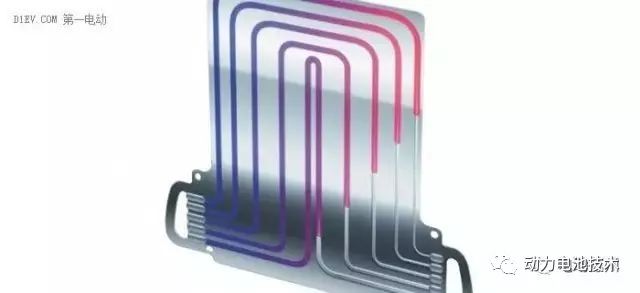

机加工+焊接 水冷板采用机加的方式,内部流道尺寸、路径均可自由设计,适合功率密度较大、热源布局不规则、空间受限的热管理产品,主要应用于:风电变流器、光伏逆变器、IGBT、电机控制器、激光器、储能电源、超算服务器等领域的散热产品设计上,而在动力电池系统中应用较少。

微通道散热器,也是一种结合机加工和焊接工艺制造而成的散热器,它制作要比其他散热器复杂,微通道散热器一般用于散热功率较大而且散热较为集中的机器上,微通道的方式因为水道较宽而且较为均匀,能快速的带走集中的热量。但是微通道的液冷散热器制作工艺也较为复杂,一般是采用机加工微通道,再用摩擦焊的工艺进行焊接,制作成本也较高。

压铸+焊接 压铸工艺是非常成熟且应用广泛的成型方式,随着新能源汽车的快速发展, 成为电机控制器、动力电池包托盘及散热箱体成批量生产的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊接的方式,都需要在工艺上提高可靠性避免导致漏水问题。压铸成型再焊接,工艺控制良好,且制程稳定,具备批量交付能力。除了摩擦焊焊接工艺,部分水冷板还会采用钎焊或真空钎焊的焊接工艺。

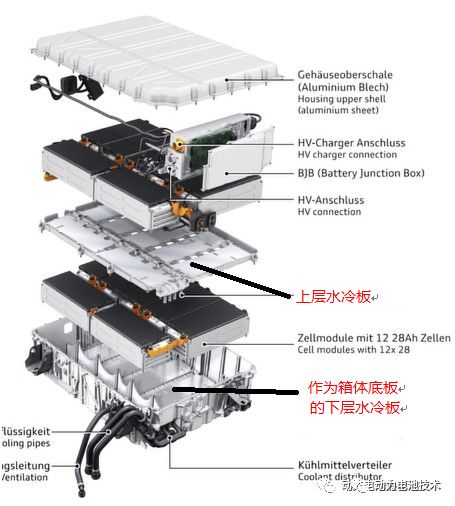

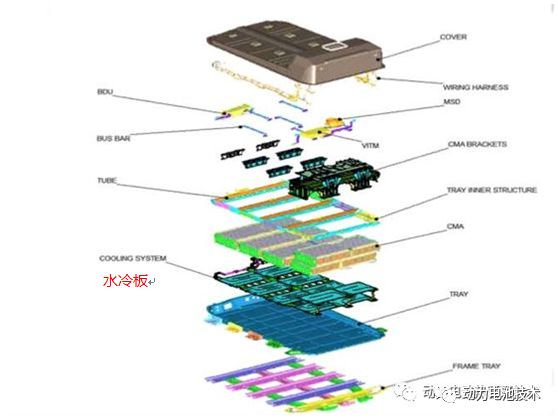

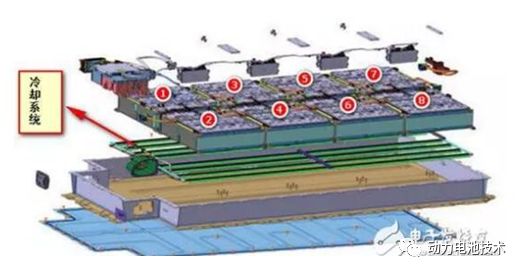

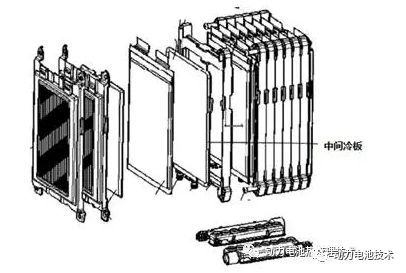

这类水冷板,可以与电池包压铸箱体结合到一起考虑,Audi 典型车型水冷板 在动力电池系统中,将热量从电芯表面带走的方式比较多,仅就作用范围不同,可以划分成集成在模组内部的电芯级别水冷板和设计在模组外部的模组级别水冷板。下面是来自 “动力电池热管理技术”公众号的多张图片,借以说明水冷板在实际案例中的应用形式。 模组级别水冷板 水冷板作为一个整体,同时作用在一个或者多个电池模块上,水冷板作为整个电池包的组成构件,而非电池模块的构件,我们就把它放在模组级别水冷板这个标题下面。

Audi Q7 PHEV 电池包

奔驰Smart Gen3电池包

Chevrolet

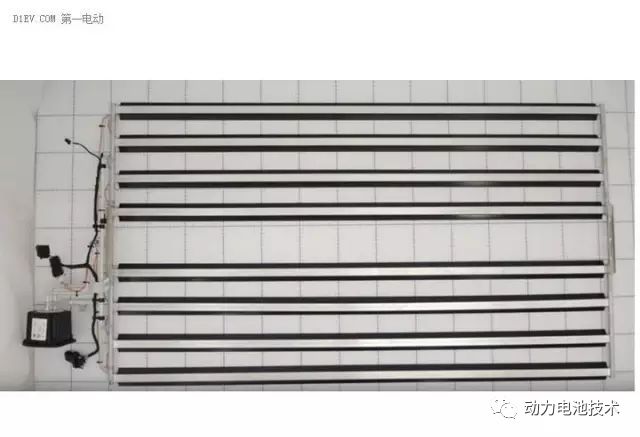

Chevrolet Bolt 2017液冷板实物

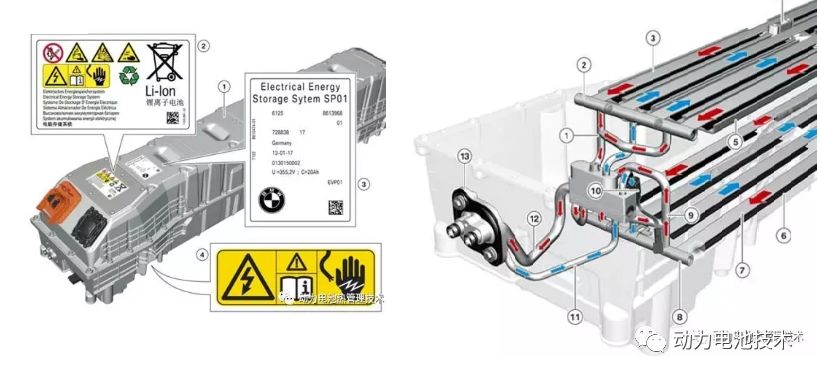

宝马

宝马i3 液冷板实物

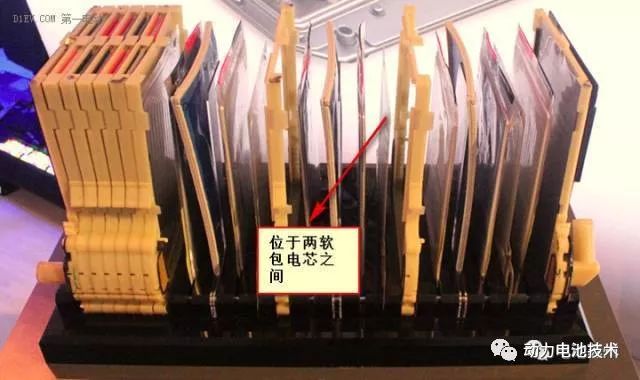

BMW 电芯级别水冷板 将水冷板或者导热性能良好的介质板材片材夹在电芯之间,成为模块的一部分,以达到更好的散热效果,这类我们放在模组内部水冷板这个标题下面。

Volvo GM Volt模组结构 GM Volt冷却结构 特斯拉Model S 模组 特斯拉圆柱电池水冷板专利说明 观察应用案例我们可以看到:方形电池液冷系统,大多应用模组级别水冷板,并且一般放置在电池箱底部位置;软包电池液冷,则是模组内部集成小型水冷板的形式居多,也有模组中集成铝板,模组外部再设置模组级别液冷板的形式;圆柱电池,以特斯拉为首的蛇形管是主要液冷散热器形式。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论