丰田第二代Mirai燃料电池钛基材预涂层深度解析(一)

丰田第二代Mirai燃料电池钛基材预涂层深度解析(一)

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

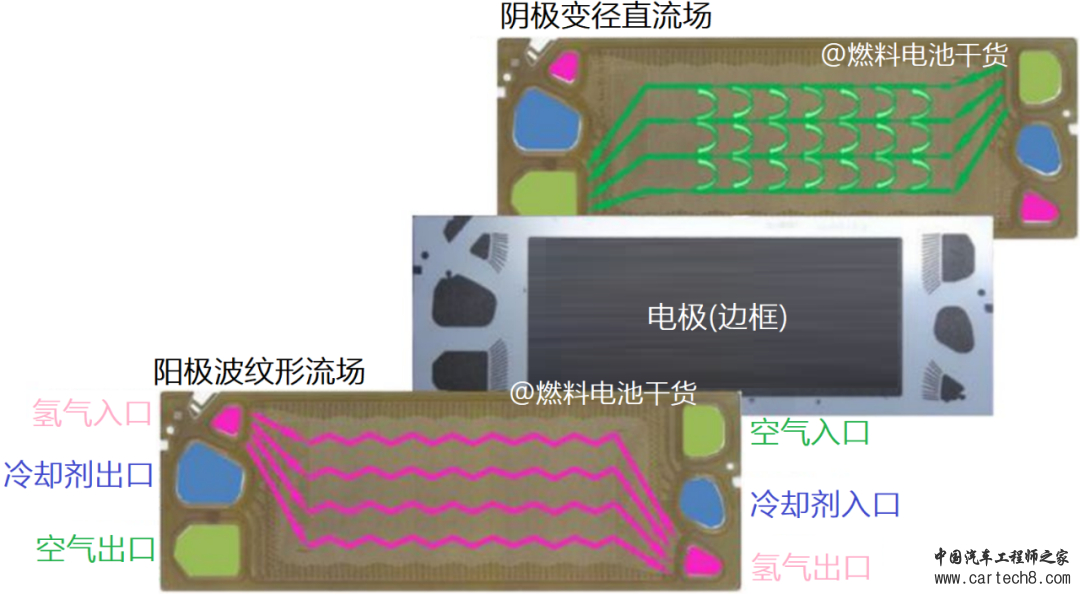

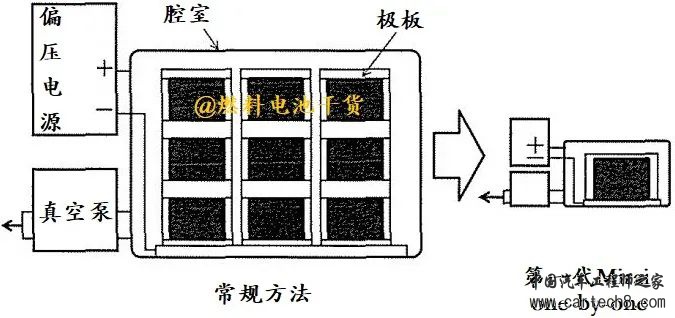

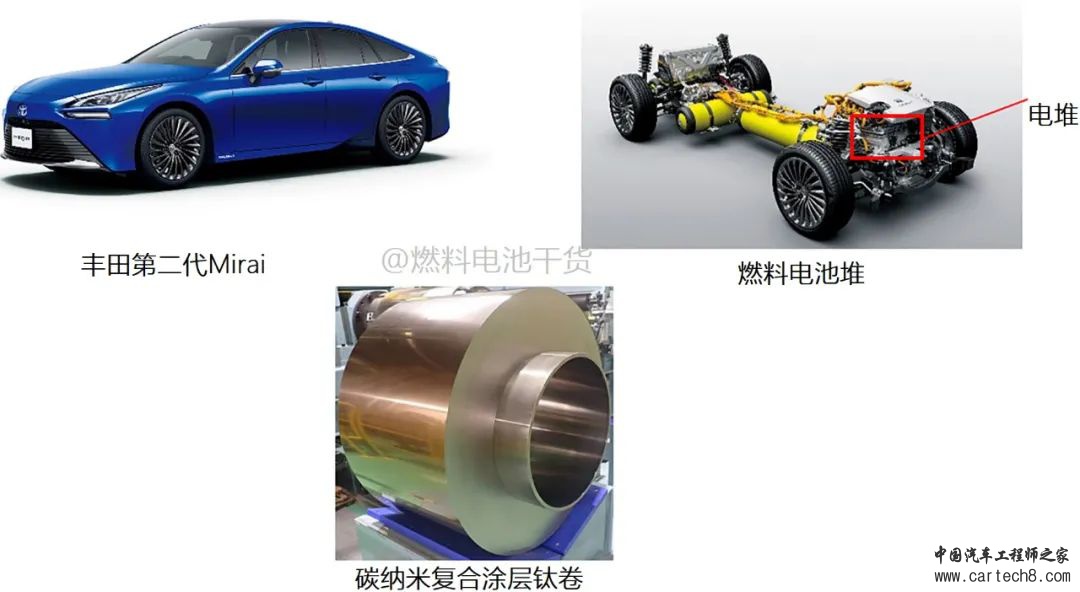

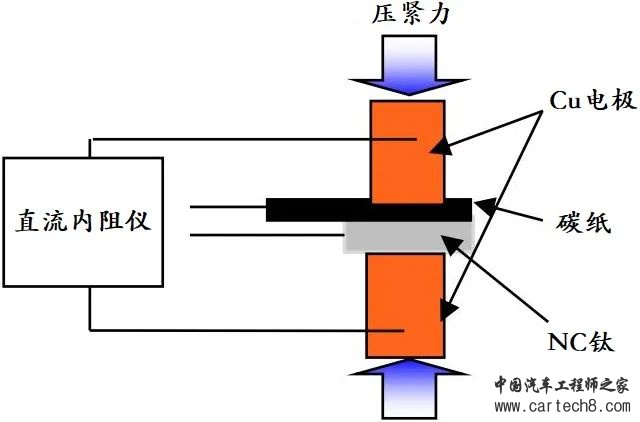

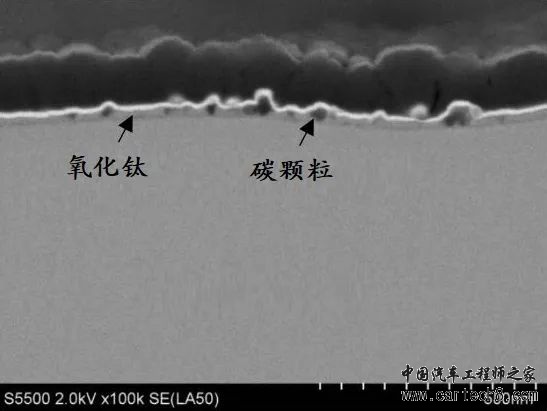

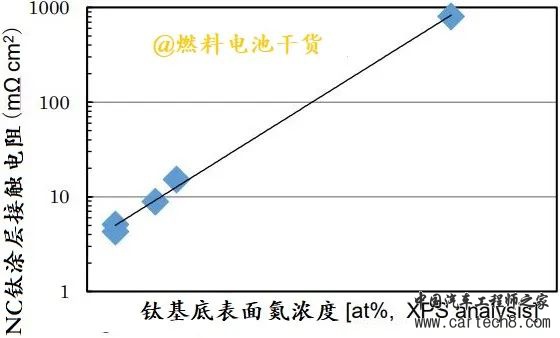

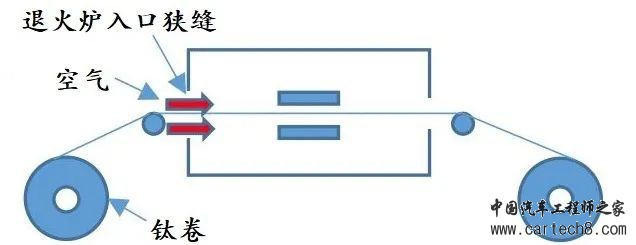

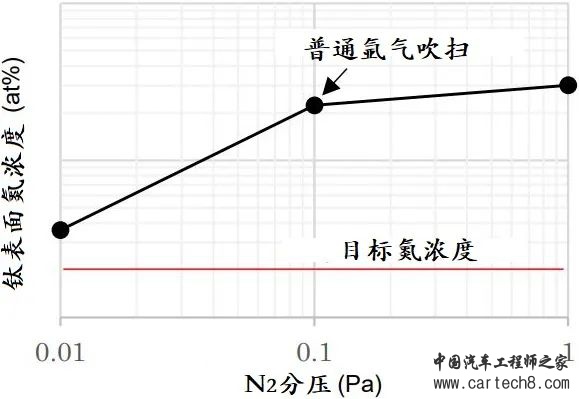

丰田第一代Mirai燃料电池极板在钛基材冲压成型后进行表面涂层处理,该方法生产率低,不利于大规模生产。第二代Mirai通过在冲压成型前在钛基材表面引入碳纳米复合预涂层,成功解决了大规模生产和表面处理的难题。本文分享丰田第二代Mirai钛基材的预涂层材料结构和生产工艺。 图1 丰田第二代Mirai燃料电池单体结构01技术背景 钛极板的耐腐蚀性主要来源于其表面形成的氧化膜构成了钝化层。随着时间推移,钝化层的电阻会增加,导致发电特性的降低。因此,钛极板需要进行综合耐腐蚀性和导电性的表面处理工艺。  图2 丰田极板制造工艺(a)1st Mirai,(b)2nd Mirai 丰田第一代Mirai燃料电池极板的表面涂层是在真空环节下通过化学气相沉积(CVD)方法得到的无定形碳涂层。上图2(a)展示了第一代Mirai燃料电池极板的制造过程,主要按照退火、冲压成型、表面处理和密封四个工序进行。但该方法为片到片(one-by-one)工艺,在一次镀膜时仅对一枚极板进行表面处理,生产率低,成本高,难以适用于大规模生产。极板的卷对卷表面处理工艺一直是极板制造领域面临的挑战。  图3 常规方法和第一代Mirai极板one-by-one方法 因此,在面向第二代Mirai燃料电池极板的表面处理工艺时,丰田和神户制钢的开发目标是通过将卷对卷表面处理工艺移至冲压成型工序前来提高生产率。 如果在冲压成型工艺之前进行表面处理,钛基材上的预涂层必须保持其结构上的完整性以抵抗来自后续冲压成型和碱性清洗过程中的应力。为了保持涂层的耐腐蚀性和耐碱性,并且不因冲压成型工艺冲击而剥落,第二代Mirai使用化学稳定且与钛基材具有良好粘附性的氧化钛作为极板表面保护层的基底。在极板表面,丰田和神户制钢设计了一种新的碳纳米复合钛预涂层(以下简称NC钛涂层),该涂层通过在钛基材的氧化钛基底层中形成与碳颗粒的混合层来确保优异导电性。  图4 第二代Mirai碳纳米复合预涂层钛卷材 NC钛涂层结构并不能通过常规的退火和沉积工艺制备得到。丰田和神户制钢在阐明了涂层生长机理和涂层沉积抑制的原因后,提出了一种新的改进工艺,最终确认和验证了第二代Mirai燃料电池大批量生产工艺中制备的NC钛涂层的特性。本文分享丰田第二代Mirai燃料电池极板用钛材预涂层的材料结构体系和制造工艺。 02涂层结构和工艺 理想的NC钛涂层的材料结构如下图5所示。在该复合涂层中,碳纳米颗粒负责导电性能。由于氧化钛和碳颗粒都具有高度的耐腐蚀性,因此整个涂层为钛基材提供了良好的腐蚀保护。此外,高粘附性的氧化钛和用于冲压成型工艺的表面润滑处理目的是使涂层在冲压成型过程中避免剥离。  图5 NC钛涂层结构 NC钛涂层的制备过程包括退火、碳涂布、镀膜(film formation)、清洗和去除多余碳五个过程。丰田和神户制钢为第二代Mirai开发的NC钛涂层独特之处在于利用钛的向外扩散来生长氧化膜以嵌入碳颗粒,形成氧化钛和碳颗粒的复合层。由于NC钛材采用卷对卷设备制造,并以卷材形式运输,因此在冲压成型过程中可以从卷材上裁切成片材后将其转移到密封工艺,并通过碱性清晰工艺去除润滑膜。上述方法消除了在第一代Mirai燃料电池钛材冲压成型后耗时的极板表面处理需要,大大提高了极板制造的生产率。 制作NC钛涂层工艺是根据早期在钛基底上制备Pd纳米颗粒和氧化钛复合膜的研究发展而来的。在该早期研究工作中,将Pd纳米颗粒预沉积在钛基底表面上,然后在受控环境下在煅烧炉中进行热处理。通过TEM表征可以看到,在高氧分压条件下,并不会获得复合结构,而是形成了单层氧化钛,这主要是是由于氧的向内扩散导致。由于高电阻,这类的氧化层并不适宜用在燃料电池上。然而,当在低氧分压下处理时,钛向外扩散并将Pd纳米颗粒截留在氧化层内,形成导电的复合薄膜涂层结构。由于这些金属Pd纳米颗粒具有高导电性,它们可以在复合膜内部形成电子转移路径,从而降低氧化层的整体电阻。  图6 接触电阻测量设备结构 起初,丰田和神户制钢尝试将相同的概念应用于制备NC钛层,简单地用碳纳米颗粒取代Pd纳米颗粒。然而,通过上图6所示装置测量的NC钛涂层的电阻为51.8 mΩ·cm2,几乎是设计目标值10倍。SEM表征显示,NC钛层似乎没有充分生长,导致碳颗粒掺入不足,如下图7所示。XPS表征分析进一步揭示了退火后的钛基底表面上存在氮,退火前表面并不存在氮。此外,NC钛涂层的接触电阻随着钛表面氮浓度的增加而增加,如下8图所示。这表明在退火过程中钛表面吸收的氮以某种方式阻止了涂层形成所需的复合结构。  图7 NC钛涂层SEM成像  图8 NC涂层中氮浓度和接触电阻关系03涂层生长抑制原因分析 退火工艺的目的是使金属材料更具延展性,使其在冲压成型时能够维持所需的延伸率。通常,屈服应力和平均晶粒尺寸之间可以建立Hall-Petch关系,这是金属塑性变形的指标之一。屈服应力主要由退火温度和退火时间决定。因此,丰田和神户制钢将退火温度和退火时间被设定为NC钛的材料伸长率可以满足冲压成型要求。  图9 普通退火设备中空气进入退火炉 如上所述,在退火过程中,氮引入了钛表面。上图9展示了常规的普通退火设备原理,在环境压力下,在卷对卷型的退火炉中对钛等活性金属卷材进行连续退火处理。钛箔从安装在退火炉外的钛卷(暴露在环境空气中)送入退火炉的入口狭缝,在炉内退火和冷却,然后从出口狭缝排出。退火炉内部充满氩气,且气压设定为正以防止大气通过入口和出口狭缝进入炉内。然而,由于在退火后的钛卷样品上检测到了氮,这表明即使使用氩气吹扫,氮仍然可以进入退火炉。  图10 氮气分压和钛表面氮浓度关系 丰田和神户制钢对炉内氮气分压与退火后钛表面氮含量之间关系进行了专门研究。将钛基体置于间歇式实验炉中,在750°C下热处理60 s,氮气分压在0.01 Pa至1 Pa之间变化。如上图10所示,钛表面的氮含量随着氮气分压的降低而降低。然而,即使在0.01Pa的极低分压(相当于大气中0.1ppm的氮气)下,也可能导致表面涂层中大量存在。  图11 新开发退火设备抑制氮污染如图9所示,在常规的卷对卷常压退火炉中,当钛卷材被送入炉中时,少量空气在炉的入口缝隙处伴随卷材进入炉中,导致炉中氮气分压增加,导致钛表面上氮吸收。根据图8和图10显示,卷对卷退火炉中氮气分压为0.01 Pa或更高。因此,有必要进一步尽降低氮分压以确保NC钛涂层的生长。丰田和神户制钢试图通过增加氩气流速和减小狭缝宽度来降低退火炉中的氮分压。然而,只要钛基材通过敞开的狭缝进入炉,由于空气存在粘度,空气中氮气附着在钛表面侵入,氮分压就不能充分降低。针对这个问题,神户制钢设计并制造了一个大型卷对卷退火设备,其中钛卷也被安装在退火炉内,并通过氩气吹扫充分减少氮吸收量,如上图11所示。钛表面的氮浓度从普通氩气吹扫退火设备降低到其1/100。最终,神户制钢成功开发出新型钛基材料的退火大规模生产工艺。本周推出 丰田第二代Mirai燃料电池钛基材涂层深度解析(二)免责声明 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论