车用纤维金属层板构件冲压变形行为研究

车用纤维金属层板构件冲压变形行为研究

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

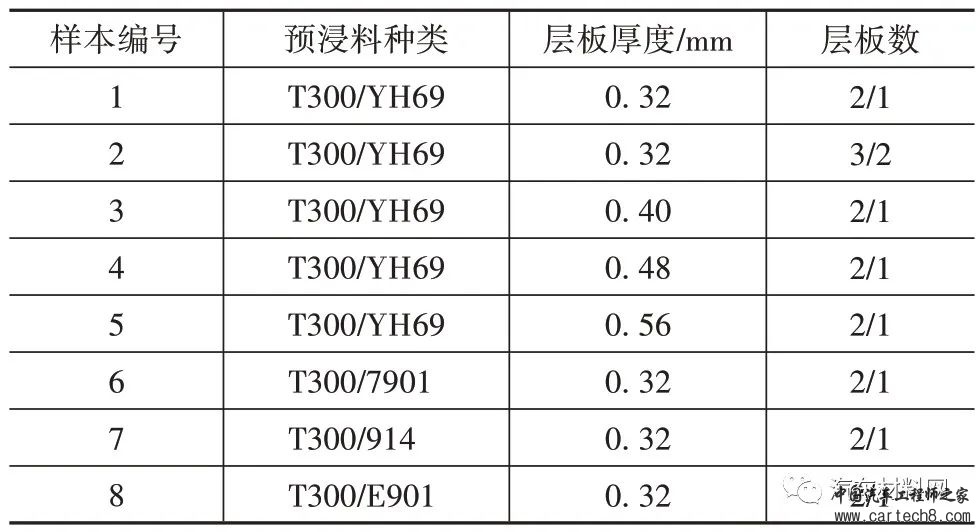

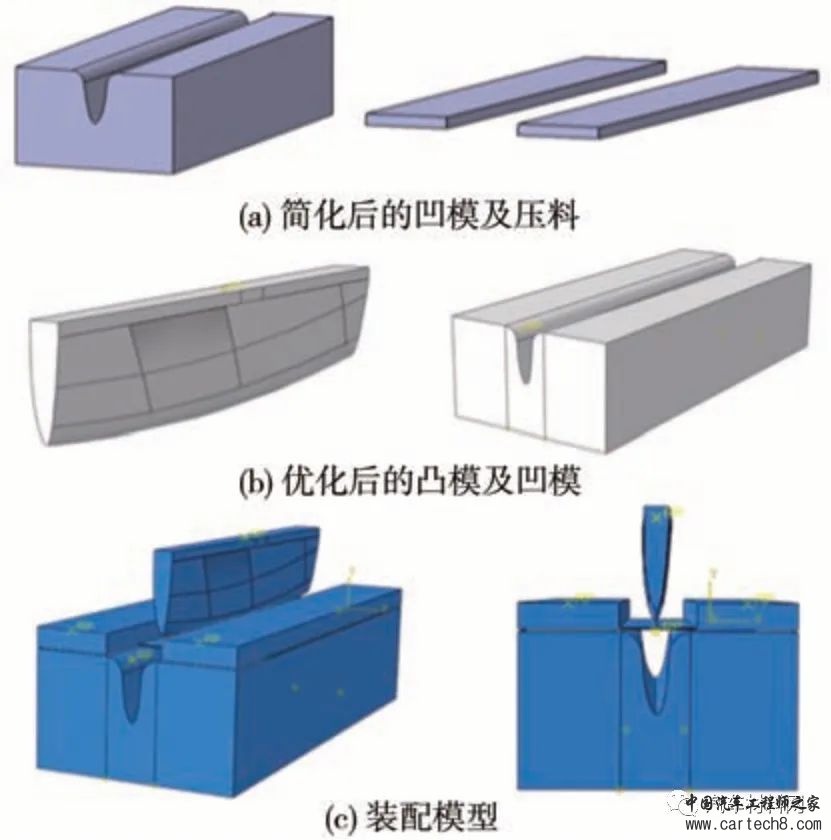

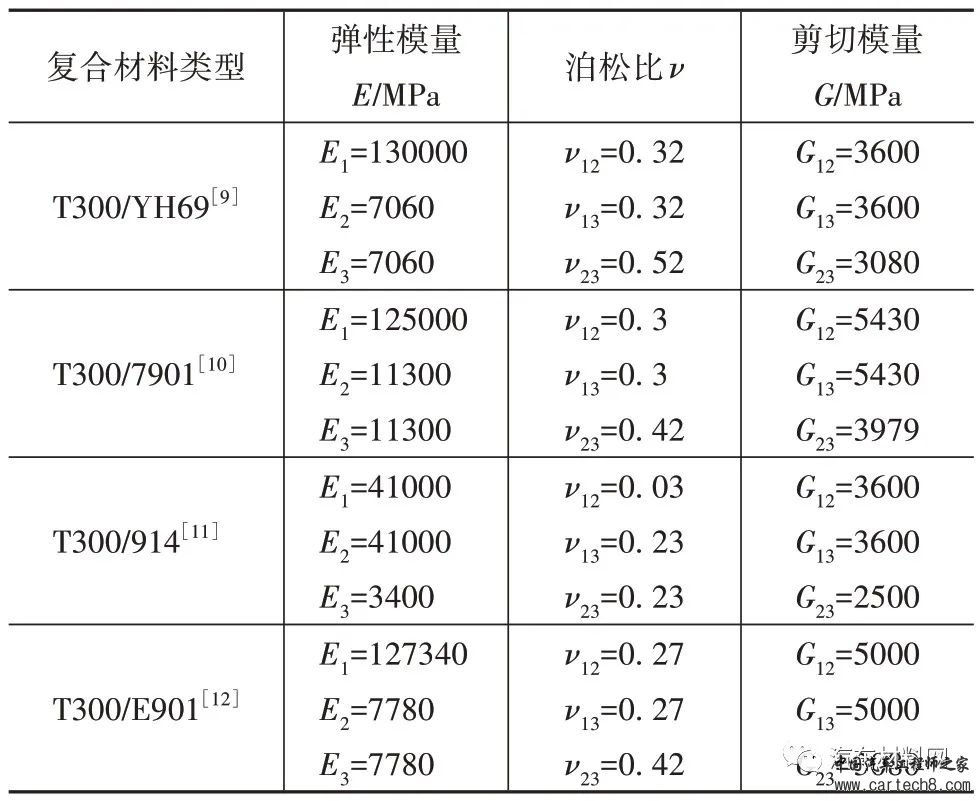

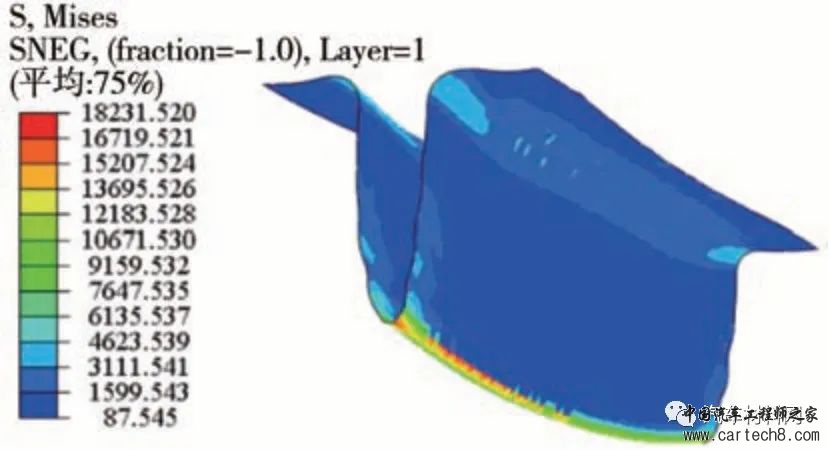

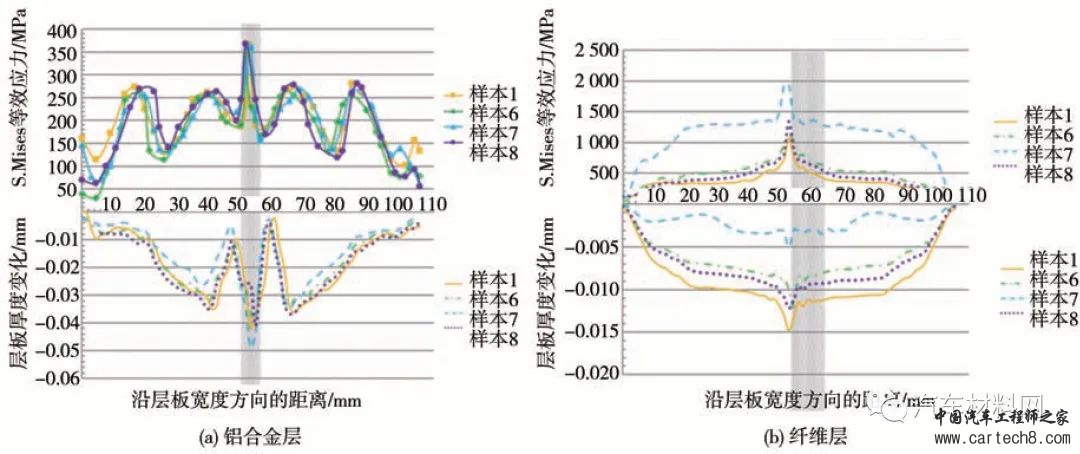

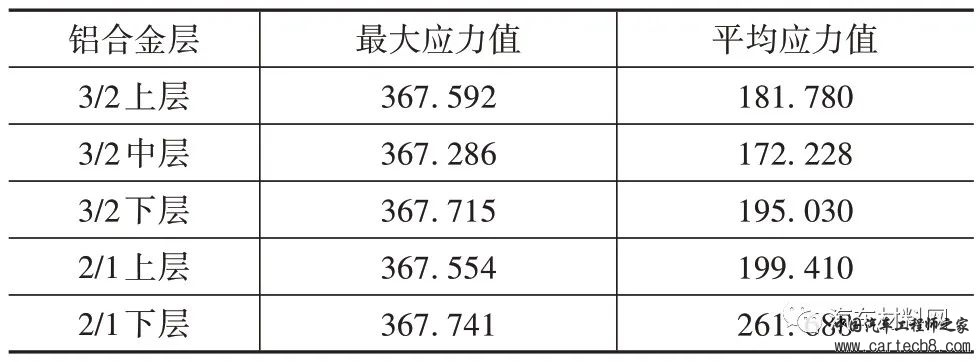

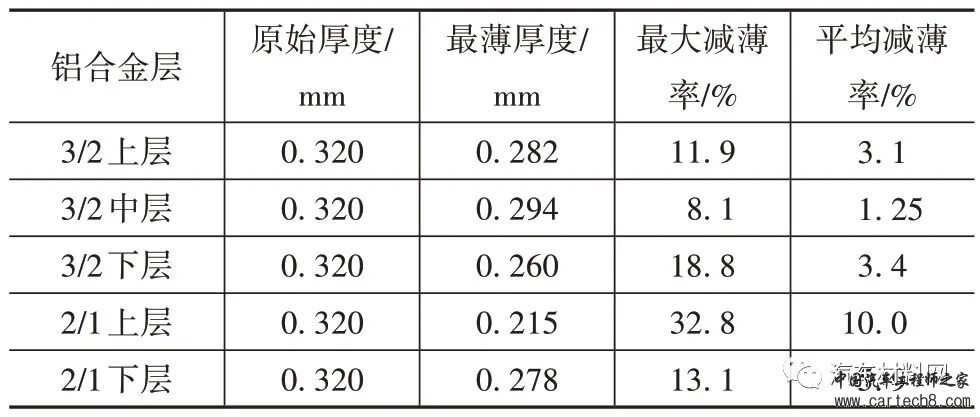

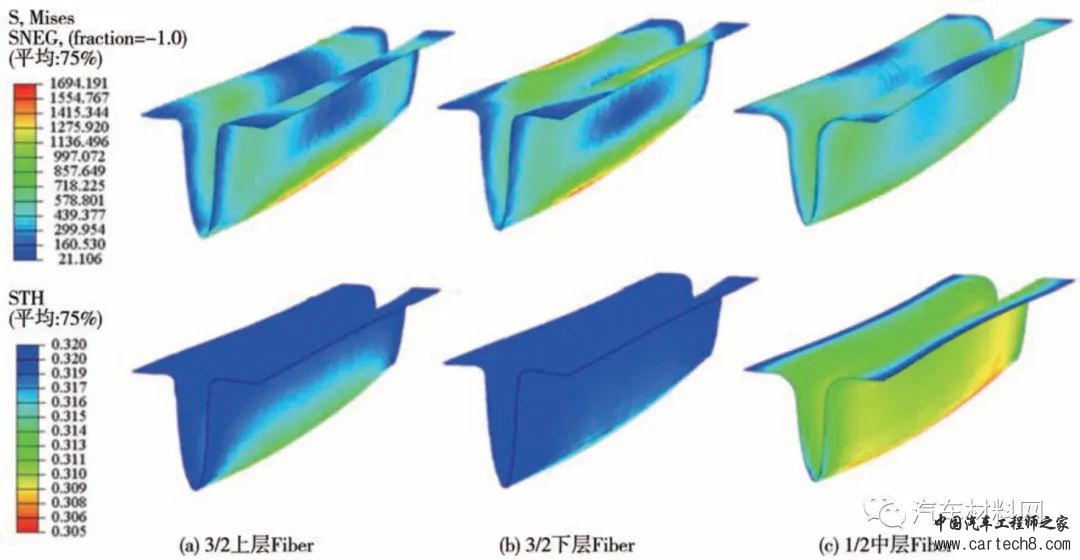

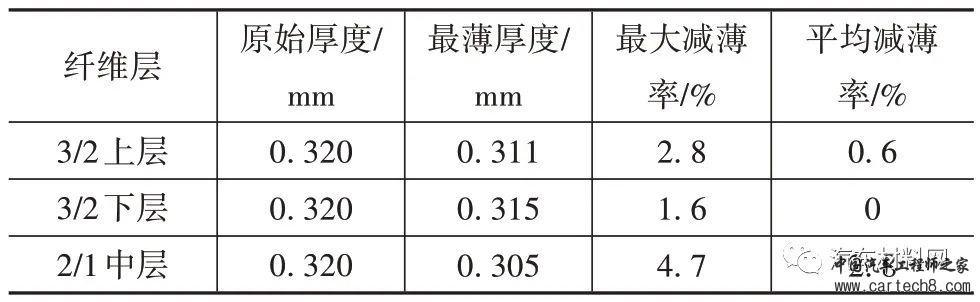

| 随着材料科学的快速发展,轻量化复合材料在车身结构中的应用比例不断增加。保时捷在设计911敞篷款车型的A柱时,在原有的高强度钢材料中增加了Tepex复合材料,确保轻量化A柱与全部采用高强度钢设计的A 柱拥有同等的抗侧翻能力,同时实现了结构部件设计的轻量化应用[1]。另外,复合材料在部分汽车的传动轴、B柱、C柱、电池等部件也得到应用,在实现轻量化的同时,也提高了关键零部件的使用寿命。复合材料在航空航天领域也得到广泛应用,例如用来解决叶片包边的脱离和疲劳问题。随着技术的发展,复合材料在飞机上的应用越来越广泛,并作为评判飞机先进性的重要标准之一。 纤维金属层板(FML)作为一种新型复合材料,拥有良好的力学性能和减质量效果,是制作汽车构件的理想材料。FML在制备和使用的过程中会受到多种载荷的作用,易产生包括脱粘、分层失效、纤维断裂、金属断裂等失效行为[2]。针对FML 常见的失效行为,学者们展开了研究。例如,对金属表面进行处理提高层间的粘结性[3];调整金属的体积分数,以改善层板性能等[4]。冲压成形技术是FML 构件常用的成形方法之一,冲压过程涉及复杂弹塑性变形,工艺参数对变形产生较大影响,因此许多学者对其展开研究,有学者对钢材/碳纤维复合材料进行研究,发现FML 的失效形式很大程度上受纤维铺层方式和应变路径的影响[5]。有研究人员对FML 成形性能进行评估,发现适当提高成形温度可以改善冲压成形性能[6]。 ABAQUS 是一款可用于模拟材料复杂力学模型的有限元分析软件。岑升波[7]基于轿车前防撞梁构件,利用ABAQUS有限元软件,模拟汽车防撞梁热冲压成形的过程。付帅等[8]通过ABAQUS 有限元仿真,对火箭发动机弯曲模的工艺参数进行优化,得到了最佳的模具结构尺寸。这些研究进一步证实了CAE分析在冲压成形过程中的应用必不可少。 目前,人们对复杂形状或变曲率的FML 构件的成形研究还不充郑?踩鄙俣云涑尚喂ひ詹问?奶教趾头治觥1疚闹荚诶?肁BAQUS 有限元分析软件,对FML 冲压过程进行建模并仿真。基于控制变量法,分类进行多组冲压仿真,包括预浸料种类、层板厚度和层板层数等。围绕仿真结果,研究FML 的冲压变形行为,包括分析冲压变形产生的缺陷、壁厚变化及应力应变分布规律等,根据现有实验条件,展开FML 冲压实验,并对有限元建模过程进行调试,以获得更好的FML构件成形性能和成形质量。  1 有限元模型 1.1 材料性能采用三维壳体模型建立2/1(2 层铝合金层,1 层纤维层)和3/2(3 层铝合金层,2 层纤维层)FML 部件。仿真方案见表1,所有样本的金属层材料都选用2219 铝合金,对1、6、7、8 样本进行仿真研究预浸料种类对冲压成形质量的影响,对1、3、4、5 样本仿真研究层板厚度对成形质量的影响,布置1、2 试样分析层板数对成形质量的影响。表1 仿真试样 1.2 构件几何尺寸简化已有的冲压模型,简化后凹模高度为70.0 mm,中部最大深度不超过43.0 mm,凹模上表面边缘距凹模中部曲面的最小距离约36.5 mm,最大距离约38.6 mm;简化压料为长200 mm、宽38 mm、厚5 mm的两个薄板状刚性体。采用“转化为精确”、“修复面”等指令对凸模、凹模曲面进行优化,将凸模、凹模和压料设置为刚性壳体部件。进行装配操作时预留出各接触面之间的间隙。FML冲压模型如图1所示。 图1 FML冲压模型 1.3 有限元建模在ABAQUS 有限元分析软件中针对表1 的实验方案建立有限元模型,碳纤维增强树脂基复合材料的性能参数如表2 所示,为2219 铝合金材料设置材料属性:密度ρ=2.79×103 kg/m3,弹性模量E=70 GPa,泊松比ν=0.33,并设置其塑性参数。利用composite模块将纤维复合层分为4 层,初步设置纤维层的铺层角度为[0°/45°/-45°/0°]。表2 碳纤维复合材料性能参数 本文中采用动态显示算法建立3个时长为0.09 s的分析步,并开启几何非线性开关。为更准确地模拟模具与层板间的状态,设置凸模与上层铝合金摩擦因数μ=0.15,压料与上层铝合金摩擦因数μ=0.1,凹模与下层铝合金摩擦因数μ=0.05,铝合金层与纤维层摩擦因数μ=0.3[13]。计算前对模型进行网格划分,采用自适应网格根据层板材料不同对层板设置3 层网格,由于层板形状规则,网格控制属性采用四边形结构,网格单元类型为S4R,尺寸为1.5;设置凸模的尺寸为1.5;设置凹模及压料尺寸为5。图2 为FML冲压三维模型的网格划分。  图2 网格划分后的FML冲压三维模型 1.4 模型优化通过添加质量缩放系数、选择合适的场输出两种方式实现计算效率的优化。仿真的整体计算时间由每一个稳定的时间增量Δt决定,其表达式为 式中:Le为最小网格单元长度;cd为材料的膨胀波速度;E 为弹性模量;ρ为材料密度。本文使用变比例质量缩放,定义最小稳态时间增量为1×10-5,缩短运算时间,且基本不改变数值模拟结果。  2 分析精度验证在对FML 冲压变形行为进行研究前,需要对仿真计算结果进行准确性分析,并进行改正。 2.1 铺层方式在构建有限元模型时,设置的纤维层铺层角度为[0°/45°/-45°/0°],通过后续仿真验证得到纤维层的最大应力值约为1.82×104 MPa,如图3 所示。该应力结果远超材料的强度极限,与事实严重不符。考虑到碳纤维材料属于各向异性材料,修改纤维铺层角度,以表1 中的样本1 作为参考,设置纤维层铺层方向为[90°/0°/90°/90°]、[90°/90°/90°/90°]、[0°/90°/0°/90°]的3 组冲压实验和仿真(在后文中分别表示为铺层方式1、2、3),进行实验与仿真的对照,以验证相同条件下最佳的铺层方式,并检验有限元仿真的可靠性。 图3 应力值过大的纤维层应力云图 2.2 实验操作制备FML 时,为增加层板的粘结质量首先用电化学法对铝合金层板进行表面预处理,随后制备纤维金属层板并进行冲压,冲压过程如图4 所示。苍颉作书,史皇作图,容成作历,大挠作甲子,羲和作占日,恒羲作占月,后益作占岁,隶首作数,燧人氏钻木出火,黄帝作火食,神农作耒,古者垂作耒耜,黄帝作冕,神农作琴,蚩尤作兵……[注]孙冯翼:《世本八种》,北京:中华书局,2008年,第3页。 图4 纤维金属层板制备与冲压件 2.3 精度验证在冲压成形过程中,壁厚减薄对层板的成形质量具有重要影响,常用减薄率η 来衡量层板壁厚变化是否在合理的范围内:式中:t末表示层板成形后的厚度;t初表示层板初始厚度。减薄率的绝对值越大,表明层板减薄越严重,越易发生破裂。图5 为3 组冲压实验与仿真所得到的FML 构件的壁厚减薄率。依据数据计算冲压实验与仿真之间的相对误差如表3所示。  图5 实验与仿真所得减薄率表3 实验与仿真减薄情况对比 %  碳纤维材料属于各向异性材料,改变纤维层的铺层方向会对仿真结果产生较大影响,从而产生3种铺层方式误差不一致现象。文献[14]中有出现同样现象。铺层方式1 和铺层方式3 的相对误差较小且相近,考虑到铺层方式1 的减薄率最小,成形质量好,因此后续均选用铺层方式1进行研究。图6为铺层方式1 的纤维层应力云图,纤维层最大应力值约为1.08×103 MPa,符合实际要求。本文进一步对比了实际冲压件和仿真冲压件轮廓,两者轮廓吻合较好,进一步证明了模型的有效性。  图6 铺层方式1的纤维层应力云图  3 FML冲压变形分析对表1 中的方案进行仿真,根据仿真结果研究FML 冲压过程中的应力和壁厚分布规律,并作为本文中成形质量的评价指标。 3.1 FML冲压变形过程图7为FML随着凸模下移的冲压变形情况。U=0%时,凸模开始下移,与FML 中部接触;随着U 增大,凸模持续下移,铝合金层与纤维层之间出现轻微的分层现象,各层板边缘产生轻微起皱;当U=100%时,层板与凸、凹模贴合,成形完成。所得冲压件在成形区未出现明显的分层现象,仅在边缘产生轻微的起皱,与实际冲压结果吻合。 图7 FML冲压变形过程上、下层铝合金层应力分布云图如图8 所示。上层铝合金层的最大应力点接近包边下凸顶点;下层铝合金层应力危险区域显著增多,且沿宽度方向的应力近似呈锯齿状变化。这是由于凸模下移至冲程终点后,凹模与下层铝合金层贴合,对层板产生的额外压力造成的。下层铝合金层板整体受到的应力值大于上层铝合金层板。  图8 上下铝合金层板在不同位移阶段的应力云图4层纤维层应力分布云图如图9所示。层1、3、4的最大应力区域均分布在层板中部,在压料四角以及边沿中部的应力值最小,应力值从各端点到中部逐渐增加。层2 在左右边缘的应力值最小,应力值由两边到中部迅速增加,危险区域相比其它层明显增多。考虑到设置的纤维铺层方式为[90°/0°/90°/90°],且碳纤维属于各向异性材料,该现象符合铺层角度设置。  图9 纤维层应力云图 3.2 预浸料种类的影响 图10 不同预浸料的FML应力分布与壁厚变化曲线不同预浸料种类对应的纤维层应力曲线和厚度变化曲线形状相似,但在数值上存在较大差异。应力由左右两边向中间逐渐增加,在层板中间出现应力峰值,壁厚变化均分布在横轴下方,由左右两边到中间逐渐增加,在50~55 mm 之间达到峰值,其中T300/YH69 型号的碳纤维层应力分布偏小,最大值达1 086 MPa,但壁厚变化最大,最大减薄率约为4.7%,产生这样的结果主要是因为T300/YH69 在2方向的弹性模量E2最小。 3.3 层板厚度的影响对表1 中的样本1、3、4、5 进行仿真得到在不同层板厚度下的冲压成形结果,图11 为层板厚度对FML 的影响。层板厚度对铝合金层的最大应力值几乎不产生影响,但对铝合金层应力分布和平均应力有一定影响。随层板厚度的增加,最大应力点逐渐从中部向左右两边偏移,层板应力分布逐渐分散,层板整体所受的平均应力有变大的趋势。当层板厚度增加时,铝合金层的最大减薄区由中间向压料边缘处过渡,且最大减薄率由13.1%上升至20.2%,层板更易发生拉裂等缺陷。通过对比铝合金层的应力变化曲线和壁厚变化曲线可以看出,铝合金层最大应力区域与最大减薄区域重合,符合实际情况。 图11 不同厚度的FML应力分布与壁厚变化曲线层板厚度不影响纤维层的应力和壁厚分布规律,不同厚度的纤维层的最大应力和最大减薄区域始终出现在50~55 mm之间,但随着层板厚度增加,纤维层最大应力依次为1 086、1 113、1 174和1 570 MPa;最大减薄率为4.7%、5.6%、6.9%和11.4%,层板更易发生破裂。 3.4 层板层数的影响对样本1、2 进行仿真,模拟在预浸料种类和层板厚度一定时,不同层板层数对冲压成形性能的影响。3/2层板与2/1层板的铝合金层应力和壁厚云图对比如图12 所示。在3/2 层板中,各铝合金层应力分布和壁厚分布更均匀,3/2 层板与2/1 层板的铝合金层最大应力和最大减薄区域都在层板底部中间,但2/1 层板在左右侧边还存在大片应力集中和减薄较多的区域。 图12 3/2与2/1层板铝合金层应力和壁厚云图对比各铝合金层板的应力数据和壁厚变化数据如表4 和表5 所示。2/1 层板和3/2 层板的铝合金层最大应力值分别为367.741 和367.715 MPa,相差甚小且均未超过材料的抗拉强度,但3/2层板应力平均值小于2/1层板。由此表明,层板数目主要影响铝合金层的应力分布。分析原因,可能是由于层板数的增加改变了层间的摩擦力,从而对冲压时的应力状态有所改变。铝合金层板的减薄率控制在30%为宜,2/1上层板的最大减薄率为32.8%,存在破裂风险,但由于下层材料在上层铝合金下移时起到法向支撑作用而未出现破裂;3/2层板各铝合金层的平均减薄率显著小于2/1 层板,且最大减薄率为18.8%,在合适的减薄范围内。表4 铝合金层的关键应力数据 MPa  表5 铝合金层的壁厚变化数据  仿真得到上下纤维层的应力计算和壁厚计算结果如图13 所示。从图中可以观察到,2/1 层板的纤维层应力分布更均匀,大应力区域较小;而在3/2 层板的上下纤维层底部可以看到明显的大应力区域,且应力状态在层板的不同部位有更明显差异。层板数对纤维层的应力值影响较大。3/2 层板上下纤维层的壁厚减薄情况明显好于2/1层板。  图13 3/2与2/1层板纤维层应力和壁厚云图对比纤维层的壁厚变化特征数据见表6。3/2层板上下纤维层的最大减薄率分别为2.8%、1.6%,2/1 层板的最大减薄率为4.7%,该结果与壁厚云图分析一致。随着层板数的增加,纤维层的壁厚减薄程度减小。表6 纤维层的壁厚变化特征数据  层板厚度增加导致铝合金层和纤维层的壁厚减薄率上升,这与层板数增加产生的影响相反,所以认为层板数增加对壁厚减薄产生的影响不是由于总层板厚度上升引起的;但是纤维层的应力增加可能是由于层板总厚度增加导致,需要在以后的工作中进一步研究。综上所述,随层板层数增多,纤维层应力值增加,而金属层和纤维层的减薄程度均有所下降。因此,在FML 冲压过程中,在确保纤维层应力在材料所能承受的强度极限内,可稍微增加层板层数以防止发生过度减薄的现象。  4 结论针对FML 冲压过程开展实验与仿真,得到结论如下。(1)分析FML 冲压过程中铝合金层与碳纤维层应力变化规律。受到凹模的压力作用,下层铝合金层板应力危险区域沿宽度方向呈锯齿状变化,且整体受到的应力值大于上层铝合金层板。碳纤维层的最大应力区域出现在层板中部,在铺层角度的影响下,层2的危险区域多于其他层。(2)研究了4种预浸料对FML 冲压行为的影响,其中T300/914 型号的碳纤维层应力主要集中在1 000~1 500 MPa,最大应力为2 000 MPa,最大减薄率为1.6%;T300/YH69 型号的碳纤维层应力集中在100~500 MPa,最大应力为1 086 MPa,最大减薄率为4.7%。不同预浸料冲压,纤维层受到的平均应力、最大应力和减薄存在较大差异。(3)随着层板厚度的增加,铝合金层最大应力变化不大,纤维层最大应力有所上升;铝合金层的最大减薄率由13.1%上升至20.2%,纤维层最大减薄率由4.7%上升至11.4%。可见层板厚度对层板的应力影响较小,但对层板的壁厚变化存在较大影响,层板越厚,减薄率越大,越易发生破裂。(4)随着层板层数增加,铝合金层受到的最大应力变化不大,但大应力区域减小,最大平均应力由261 下降至195 MPa,纤维层受到的最大应力有所提高;铝合金层最大减薄率由32.8%下降至18.8%,纤维层最大减薄率由4.7%下降至2.8%。通过ABAQUS 有限元分析软件模拟得到FML的冲压变形规律,总结出更优的FML 冲压工艺参数,有效提高复杂曲率冲压件的成形性能和成形质量,推动汽车轻量化技术的快速发展。声明:公 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论