力对电池影响的初步探索

01背景在锂离子电池循环过程中会产生内压,影响电池的内阻、界面及锂离子沉积模式。同时,锂电池在装配和工作时会被施加外力。压力能够通过界面作用影响锂电池的各项性能。电池压力的产生是非常复杂的,压力的产生可 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

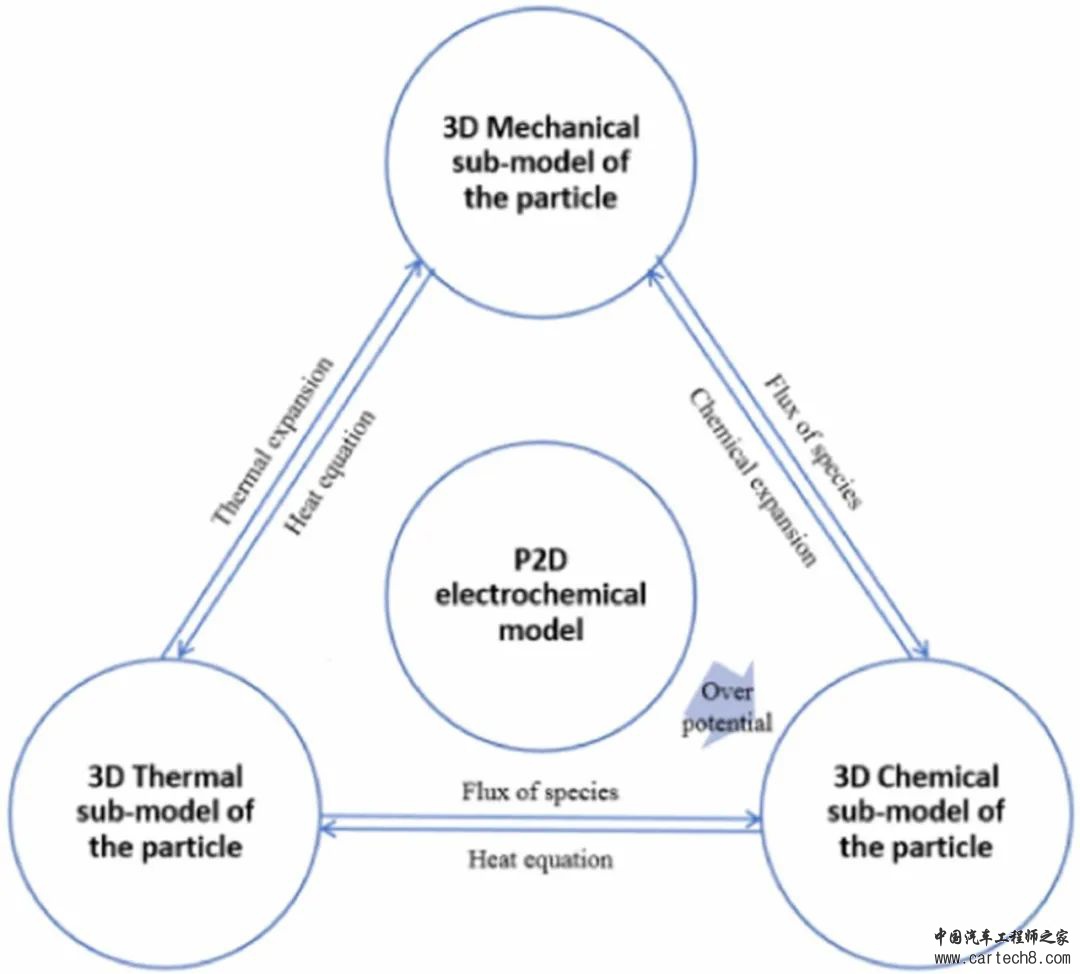

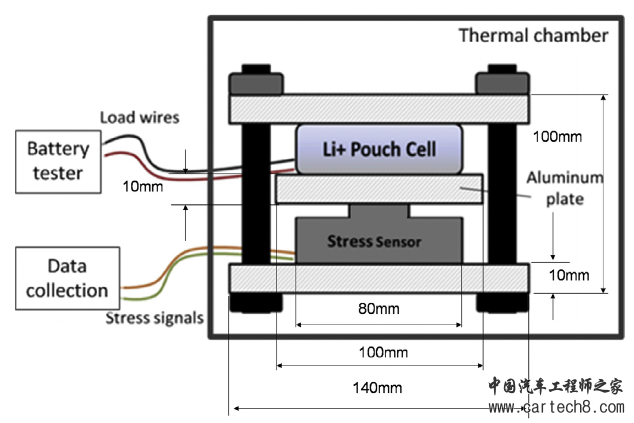

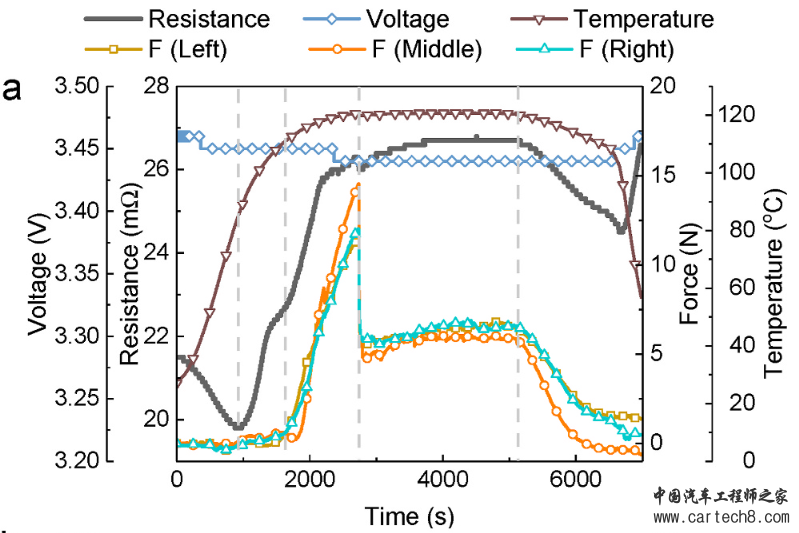

| 01 背景 在锂离子电池循环过程中会产生内压,影响电池的内阻、界面及锂离子沉积模式[1–3]。同时,锂电池在装配和工作时会被施加外力。压力能够通过界面作用影响锂电池的各项性能[4–6]。电池压力的产生是非常复杂的,压力的产生可分为内因和外因。内因主要是锂离子的脱嵌过程和电池内部副反应造成的体积变化;外因主要包括电池装配过程中,如热压过程,由机械施压导致的压力,以及使用过程中,由于受到外部压力作用,进而转换为内压等[7–9]。 02 压力的影响、建模和作用 2.1压力对电池性能的影响 压力对电池性能的影响具有两面性:适当的压力能够保证电池各部分组件紧密接触,防止电极界面接触不良,进而改善锂离子的沉积模式,提升电池的循环稳定性,还可以通过降低电池的内阻和极化[10–12]。压力不足,在电池多次循环后容易导致电极-电解质界面脱离接触,电池容量迅速衰减,严重影响电池寿命。压力过大,会造成界面恶化,电池的电阻倍增,电池容量迅速衰减,严重时会破坏电池的结构,造成电池失控。体积膨胀伴随内压的不断波动,不仅会造成电池极片的龟裂、脱落,锂枝晶及死锂的恶性生长,严重影响电池的循环性能,而且体积变化会破坏电池结构,造成电池鼓包、破裂等严重后果[13–15]。 2.2压力的建模 针对电池的压力建模一般需要建立电力双场耦合或电热力三场耦合的模型[13]。在耦合方式上,由于三场模型中均包含大量的常微分方程、偏微分方程以及自变量和因变量,因此实现三场的完全双向耦合存在较大的困难,目前在三场耦合建模方面都是采用单向和双向耦合相结合的方式;在模型尺度上,三场模型一般不在同一尺度下进行,这是由于不同模型所解决的实际问题不同,电化学模型一般描述颗粒或电极尺度下的电化学过程,力模型以扩散诱导应力和热应力来区分可在不同尺度下建模,而热模型一般在电极或电芯尺度上建模,因此三场耦合建模也遵循不同模型的尺度应用场景;在模型维度上,为了进行简化,部分子模型可能采用零维或集总模型。  图1电池多物理场建模耦合方式[13] 电热力耦合模型主要用于研究电池力学特性,一般可分为两类:一是与内部应力产生有关的电化学-热行为,该类模型主要是强调电池内部扩散-诱导应力和热应力的产生及其引起的电池衰退行为;二是考虑外部机械加载导致的电池动态过程,该类模型主要考虑外部机械加载导致的内短路、热失控、寿命衰减等过程。 2.3基于压力信号的电池状态解析 压力信号可用于解析电池SOC。电池在充放电过程中存在呼吸效应,即电池随着电池SOC的变化而产生膨胀和收缩,进而使得电池压力产生周期的变化。在正常充电阶段,电池表面机械压力逐渐增大,在正常放电阶段,电池表面机械压力是一个逐渐恢复的过程。西安交通大学的JIANG等提出了一个充分考虑堆叠力的等效力学模型,首先测量堆叠压力,然后通过模型预测电池的厚度,从而估计电池的荷电状态。同济大学的DAI等基于静态应力与SOC之间的关系以及动态应力建模,建立了SOC的估算方法,估计误差小于4%。实验装置如下图所示。  图2电池压力测试装置示意图[16] 压力信号可用于解析电池SOH。随着电池的循环使用,电池受到的压强随着电池循环次数增加而不断变化,并且在前中期一直处于缓缓上升阶段。这说明随着电池的充放电循环,电池的不可逆膨胀也越来越明显,电池受到的压力越来越大。一般负极石墨端在充放电循环的过程中,Li+在石墨层之间脱嵌会打破石墨层之间的力学平衡,造成原子之间的斥力增加,因此石墨端会发生膨胀。同时,电池受到的压强变化主要集中在前中期循环,之后的循环压强则稳定在一定的范围内,这也说明电池内部的不可逆膨胀主要发生在电池寿命的前中期,电池寿命后期内部膨胀和压强变化则相对稳定。电池的不可逆膨胀是较为长期缓慢的过程。电池生命周期中,电池负极膨胀相较于正极更加明显,负极膨胀是电池膨胀的主要原因。利用电池寿命随电池压力的变化可以解析电池的SOH。 压力信号可用于电池安全预警。在锂离子电池在热失控过程中,会出现电池鼓包、膨胀等不可逆机械形变现象,其中主要的原因有电池的电解液蒸汽气化和副反应产气等;电池热失控过程中,副反应产气会导致电池发生形变;形变又会影响电池内部的气体扩散,机械信号和气体信号存在相应的耦合机制。感知电池安全演化过程中力学信号,并耦合气体信号来监测电池热失控的超早期特征,成为电池安全监控状态监测及热失控预警的重要方法。目前电池安全状态估计和预测主要依赖电热信号,很多研究表明,相对于电热信号,压力信号在电池安全预警方面更具潜力。Pannala等人通过短路触发电池热失控实验测试了力传感器在电池失效过程中的信号响应,力学信号显著上升行为明显早于电压信号显著下降行为,即使是位于内短路触发器顶部的薄膜测温片的温度响应也比力学信号响应慢。研究表明:力学信号可以与电、热信号融合,以期更加可靠地实现电池安全预警。下图展示了热安全事故发生时电池电热力信号的变化过程实验数据[17]。  图3电池热安全事故信号变化[17] 03 结论 力可直接影响电池的安全和寿命等关键性能指标;基于力的建模主要考虑扩散诱导应力、热应力和外部机械加载应力,并常在电热力三场耦合下进行,建立的模型可用于研究电池的安全和寿命演化过程和机理并用于电池优化设计;力信号隐含了电池SOC、SOH、安全状态等信息,结合电池的电热信号,可进一步提高对电池状态的解析能力。 04 参考文献 [1]Palacín M R, de Guibert A. Why do batteries fail?[J]. Science, 2016, 351(6273): 1253292. [2]Han X, Lu L, Zheng Y, et al. A review on the key issues of the lithium ion battery degradation among the whole life cycle[J]. eTransportation, 2019, 1: 100005. [3]Yang X G, Wang C Y. Understanding the trilemma of fast charging, energy density and cycle life of lithium-ion batteries[J]. Journal of Power Sources, 2018, 402: 489-498. [4]梅文昕, 王青松, 孙金华. 基于电化学-力耦合模型的锂离子电池充电过程中石墨颗粒的应力模拟[J]. 工程力学, 2020, 37(S1): 352-357. [5]王亚楠, 李华, 王正坤, 等. 扩散应力诱导的锂离子电池失效机理研究进展[J]. 无机材料学报, 2020, 35(10): 1071-1087. [6]Koerver R, Zhang W, Biasi L de, et al. Chemo-mechanical expansion of lithium electrode materials – on the route to mechanically optimized all-solid-state batteries[J]. Energy & Environmental Science, 2018, 11(8): 2142-2158. [7]Brieske D M, Warnecke A, Sauer D U. Modeling the volumetric expansion of the lithium-sulfur battery considering charge and discharge profiles[J]. Energy Storage Materials, 2023, 55: 289-300. [8]Chen Y, Yang L, Guo F, et al. Mechanical-electrochemical modeling of silicon-graphite composite anode for lithium-ion batteries[J]. Journal of Power Sources, 2022, 527: 231178. [9]Gao X, Li S, Xue J, et al. A Mechanistic and Quantitative Understanding of the Interactions between SiO and Graphite Particles[J]. Advanced Energy Materials, 2023, 13(2): 2202584. [10]Jiang Y, Xu J, Hou W, et al. A stack pressure based equivalent mechanical model of lithium-ion pouch batteries[J]. Energy, 2021, 221: 119804. [11]Jiang Y, Xu J, Jin C, et al. Effects of stack pressure on the equivalent circuit model of lithium-ion batteries[J]. Journal of Energy Storage, 2023, 70: 107916. [12]Li X, Zhang Z, Gong L, et al. Modelling and analysis of the volume change behaviors of Li-ion batteries with silicon-graphene composite electrodes[J]. Chemical Engineering Journal, 2023, 470: 144188. [13]Masmoudi M, Moumni Z, Bidault F. Analysis of the Thermo-Mechanical-Chemical Coupled Response of a Lithium-Ion Battery Particle during a Charge-Discharge Cycle[J]. Journal of The Electrochemical Society, 2019, 166(3): A5445. [14]Ren D, Xie L, Wang L, et al. A practical approach to predict volume deformation of lithium-ion batteries from crystal structure changes of electrode materials[J]. International Journal of Energy Research, 2021, 45(5): 7732-7740. [15]Spingler F B, Friedrich S, Kücher S, et al. The Effects of Non-Uniform Mechanical Compression of Lithium-Ion Cells on Local Current Densities and Lithium Plating[J]. Journal of The Electrochemical Society, 2021, 168(11): 110515. [16]Dai H, Yu C, Wei X, et al. State of charge estimation for lithium-ion pouch batteries based on stress measurement[J]. Energy, 2017, 129: 16-27. [17]Li Y, Wang W, Yang X G, et al. A smart Li-ion battery with self-sensing capabilities for enhanced life and safety[J]. Journal of Power Sources, 2022, 546: 231705. |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论