广汽GMC2.0混动系统解析

RIO 电 驱 动专注于新能源汽车及三电相关领域知识和资讯的分享。广汽科技日上,GMC 2.0混动系统的面世,这是坚持串并联技术发展路线的得力佳作,取得了多方面的技术突破;广汽公布了其EMB钜浪混动模块化架构,E指的 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

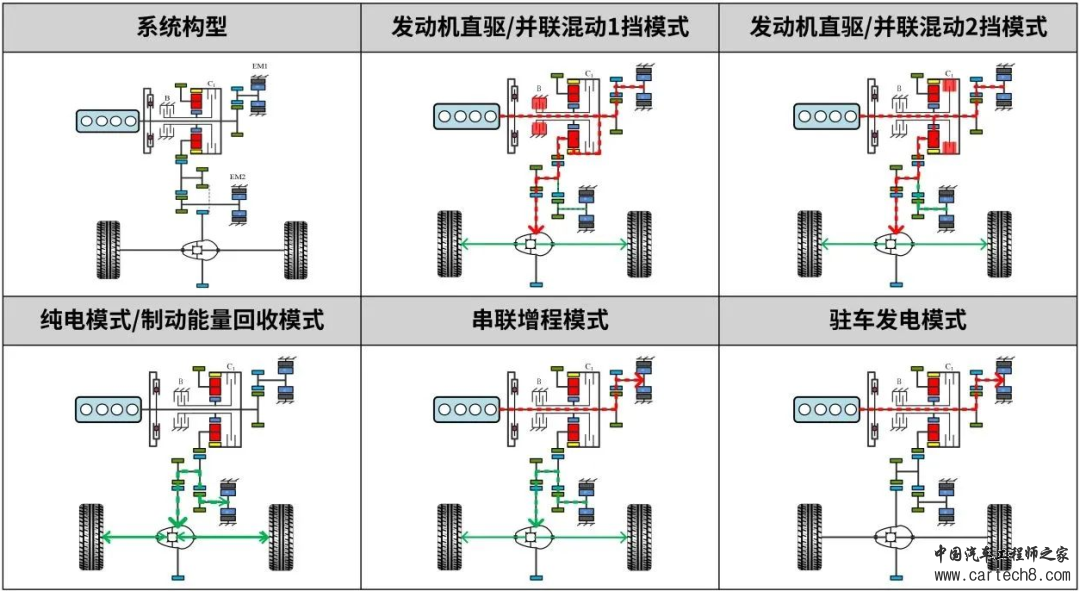

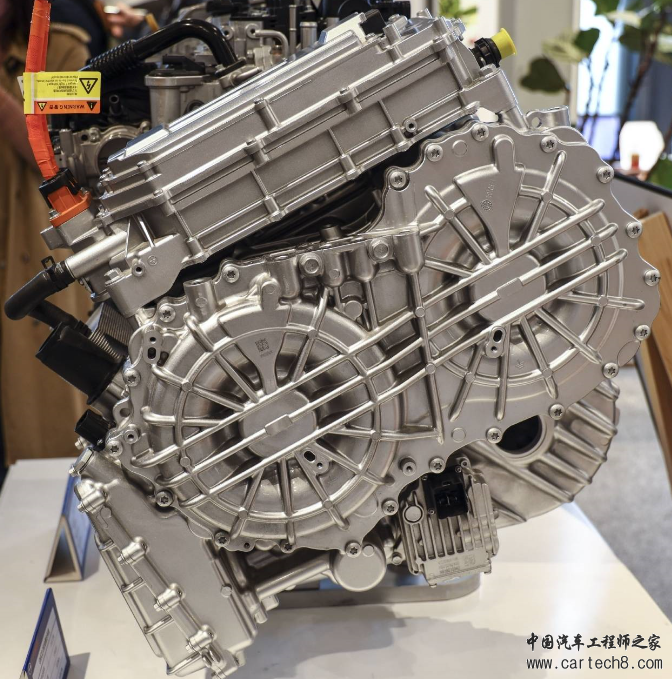

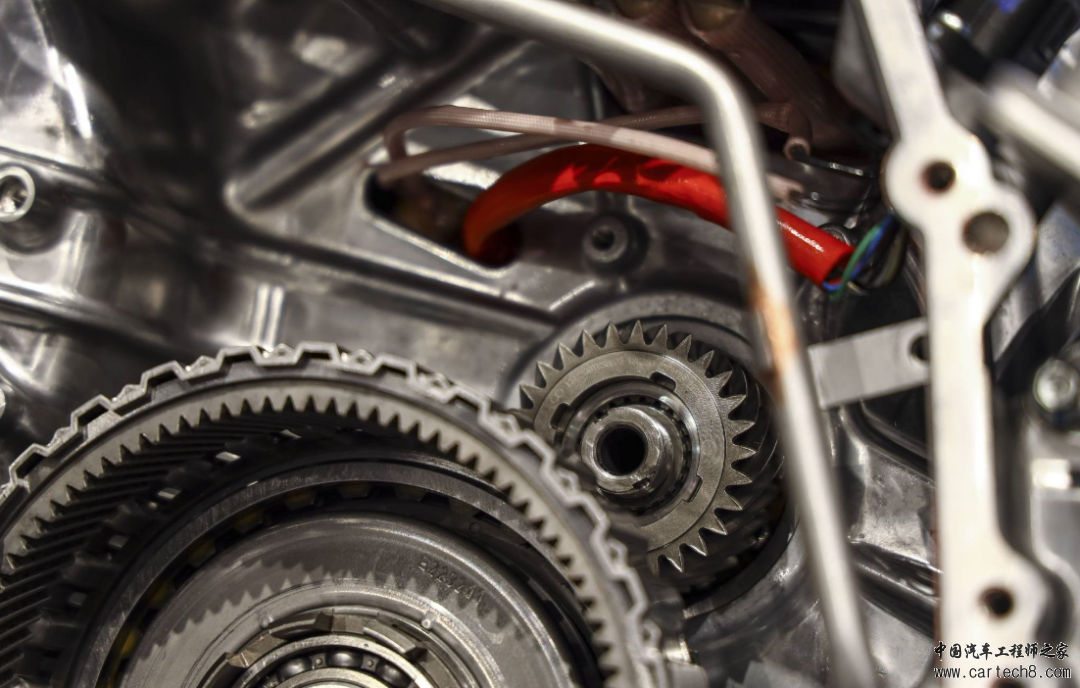

| 广汽科技日上,GMC 2.0混动系统的面世,这是坚持串并联技术发展路线的得力佳作,取得了多方面的技术突破;广汽公布了其EMB钜浪混动模块化架构,E指的是Engine发动机、M指的是Mechatronic机电耦合系统,B指的是Battery动力电池。 搭载GMC 2.0混动系统的影酷、影豹、E9等车型,凭借极致省油、动力澎湃、平顺静谧等优势赢得消费者青睐。行业与市场的双重认可,充分体现了车企在混动领域的雄厚实力和技术领先性。 01# GMC2.0混动系统总概 GMC 2.0混动专用变速器属于时下主流的双电机串并联构型,具备2个发动机挡位,相比单挡位设计,能够在动力性和燃料经济性上取得更好的平衡。如图1所示。  图1 GMC2.0混动系统结构简图; 备注:B-制动器,C1-湿式离合器; GMC 2.0基于动态规划算法的混动系统技术路线综合评价方法,对近19万种构型进行对比分析,基于动力性、经济性、成本、结构布置等多个维度进行综合分析,充分利用行星齿轮传动机构传动效率高、承载能力大、结构紧凑等特点,将串并联两挡DHT整机轴向尺寸缩短至395mm,与单挡DHT相当,实现了多平台不同车型的灵活布置,匹配离合器,在结构上保证了模式和挡位切换的平顺性。如今,国内各大车企纷纷转向串并联多挡化的技术路线,充分印证了对国内混动技术发展的引领作用。 采用平行轴整体布置形式,通过NGW单排行星系可以实现发动机2个挡位的直驱挡位,行星架作为输出端(B制动器工作时-1st,C1离合器工作时-2nd),结构紧凑,利于空间利用率;B制动器/C1离合器均采用液压系统进行驱动;发动机与发电机采用一级增速比实现,驱动电机采用二级速比齿轮实现扭矩输出。如图2、图3所示。  图2 GMC2.0混动系统外形图  图3 GMC2.0混动系统内部轴测图 从布局看,与早期广汽GMC1.0混动系统相比,实现了更集成化的设计思路。相比GMC2.0系统,GMC1.0系统采用平行轴布局、单挡、油冷强制润滑、机电驻车、双泵润滑系统(电子泵+机械泵),因设计较早期,相比更臃肿,具备功能实用参考性。   图4 GMC 1.0混动系统轴侧图 该混动系统共设计有6种运行模式,纯电模式/制动能量回收模式、串联增程模式、驻车发电模式、发动机直驱/并联混动1挡模式、发动机直驱/并联混动2挡模式,如表1所示。  表1 GMC2.0混动系统运行模式 02# 系统介绍 ▶ 第一,在国内率先开展双电机控制器一体化集成设计。通过自主开发的三相高压连接器,双电机控制器三相接口与电机三相线直连,无外接高压线束,双电机控制器壳体与变速器壳体刚性连接,而非通过支架固定在车身上,使系统更为紧凑、重量更轻、成本更低。同时解决了一体化集成的振动、EMC、密封设计等难题,成为国内首款突破直连集成化设计的双电机控制器产品; ▶ 第二,发明了面向油冷电机的双源一体化主动冷却润滑技术,实现了冷却润滑流量的按需供给和在双源之间的高效分配,助力整机更高效节能。同时提出了基于转速控制的高低压解耦控制技术,使模式切换过程中的高压油路流量减少,实现整机低能耗、高效率运行; ▶第三,针对电机、轴齿、液压、离合器等各个模块所需求的润滑油特性进行深入研究和验证,历时三年半,从配方设计到各模块性能验证、整机验证、整车验证的全方位润滑油开发,正向设计了全球首款油冷串并联多挡DHT专用润滑油,也是全球第一款超低硫配方变速器油,实现与电机材料的优良兼容性和优异的摩擦耐久稳定性;正向设计了黏温曲线,实现低黏化设计,有效提高电机散热性能并降低搅油损失; ▶ 第四,除此之外,GMC 2.0在国内率先完成升变压技术储备开发,实现动力电池的母线电压从266V到650V之间多级可变,保证电机系统始终工作在最适电压,从而使电机效率更高、能耗更低,还实现了电机电压与电池电压解耦,有利于电池小型化、平台化。 03# 拆解照片   图5 拆解后整体照片  图6 P1发电电机与发动机输出轴耦合  图7 P3驱动电机与车轮驱动轴耦合  图8 行星齿轮组  图9 高速挡状态  图10 低速挡状态 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论