轮胎磨损与轮胎动力学性能变化的研究进展

轮胎磨损是指轮胎使用过程中,在物理和化学等多因素作用下胎面材料逐渐销蚀的现象,是轮胎失效的主要形式之一。在轮胎使用过程中,磨损不可避免,并随使用时间的延长而加剧。轮胎磨损会改变胎面形貌、刚度和接触特性 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

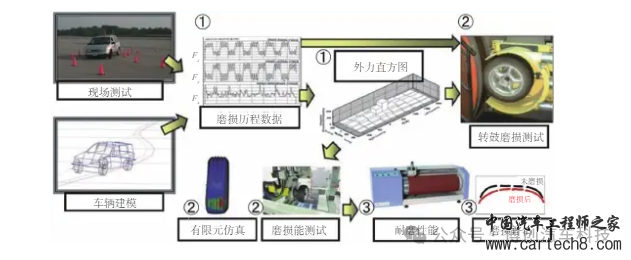

轮胎磨损是指轮胎使用过程中,在物理和化学等多因素作用下胎面材料逐渐销蚀的现象,是轮胎失效的主要形式之一[1]。在轮胎使用过程中,磨损不可避免,并随使用时间的延长而加剧。轮胎磨损会改变胎面形貌、刚度和接触特性等,进而影响轮胎的动力学性能[2-3]。而轮胎作为车辆与地面接触的唯一部件,其动力学性能对整车操控性和安全性的重要性不言而喻。综合国内外相关文献发现,轮胎磨损的研究主要围绕其本身展开,即进行轮胎磨损规律的探究和耐磨性能的设计等,而对于轮胎磨损所引发的轮胎动力学性能变化研究则鲜有公开报道。 随着电动车辆的不断普及,车辆驱动形式的改变将使轮胎磨损问题更加突出,磨损伴随的轮胎动力学性能变化也必须引起重视[4-6]。基于此,本文从国内外公开发表的文献中搜集了近年来相关的研究成果,综述了汽车轮胎磨损的相关研究进展,以期为未来的深入研究提供参考。 1 轮胎磨损研究方法 轮胎磨损的典型研究方法有3类:理论解析法、有限元仿真法及试验测试法。 理论解析法针对轮胎结构和轮胎实际磨损过程进行合理假设和简化,建立数学模型进行分析,预测精度较高,但适用范围有限。有限元仿真法则是综合了轮胎力学、摩擦学、复合材料力学及有限元算法的一种计算机分析方法,近年来得到了广泛的应用[7]。试验测试法需在室内专业试验台或户外道路上进行,测试结果可反映实际工况,但测试周期较长、成本较高。 1.1理论解析法 从能量损失角度考虑轮胎磨损是轮胎理论解析法的基础。 在轮胎滑动过程中,摩擦能(Ew)可以表示为  (1) 式中,/为接触长度,t和t为x和y方向上的切向力,S2和S为x和y方向上的滑动距离。磨损量为摩擦能的函数,构建摩擦能与磨损量之间的函数就可以计算出轮胎的磨损量。 周子俊等从力学的角度研究了轮胎磨损机理,认为轮胎磨损最根本的原因是轮胎与地面摩擦释放的摩擦功,并建立了摩擦功与轮胎磨损的解析模型,但该模型只考虑了垂直负荷、充气压力和路况对轮胎磨损的影响。 李文辉等基于Fleischer橡胶摩擦能量理论建立了轮胎磨损量与摩擦能的函数关系,并研究了充气压力和外倾角对轮胎磨损的影响。然而该模型预测的磨损量只考虑了轮胎滑移率和接地印痕的贡献,与实际测得的磨损量有10%~20%的误差,只能起到预测摩擦趋势的作用。 有人提出了一种估算轮胎在稳态纵向和转弯动作时的路面摩擦力的方法,并建立了轮胎磨损评估的定性公式。 早期的轮胎磨损研究主要是建立摩擦能与影响轮胎磨损各因素间的函数关系,但建模过程往往采用多元回归等方法,模型中的参数往往没有实际物理意义,模型预测精度不高。另外,建模过程中对实际情况进行了理想化处理,使得理论计算值与实际测量值存在较大偏差,进而使这些模型很难实际应用。近年来的轮胎磨损研究基于轮胎动力学模型,计算精度得到了很大提升。 董保利等基于刷子模型,建立了轮胎均匀磨损的数学模型,并研究了纵向力、侧向力和侧偏角对磨损的影响,得出轮胎均匀磨损量随轮胎纵向力增大而增大,而与侧向力成反比的结论。 李洪宇等结合刷子模型和环模型,建立了基于接地形态轮胎磨损的数学解析模型,并且通过PSO智能算法对轮胎的磨损进行优化,研究发现最大接地压力与滚动阻力矩是影响轮胎磨损的主要因素。 X.Chen等以一种新的多轴转向汽车非线性动力学模型来估算轮胎横向磨损量,通过试验和仿真结果的比较,证明非线性模型在轮胎磨损计算上优于线性模型。另外,还分析了初始前束角对轮胎磨损的影响,得出当初始前束角过大时轮胎磨损量比正常磨损量大3~10倍。该模型对车辆参数设计以及优化具有重要意义。 随着轮胎磨损机理研究的深入,轮胎磨损研究也逐渐延伸到不均匀磨损(偏磨损)和多边形磨损等领域。黄海波等等建立了基于胎面扰动的非均匀磨损动力学模型,研究发现胎面扰动产生的磨损可以导致多边形磨损,并提出了多边形磨损边数的经验公式,即胎面固有频率除以车辆轮胎滚动频率,而且多边形磨损边数与行驶路面无关。 2010年,李勇等基于LuGre摩擦模型,建立了轮胎多边形磨损的自激振动动力学模型,解释了轮胎多边形磨损的形成机理,研究发现汽车在中高速情况下容易出现自激振动,并给出能够引起自激振动的车速和轮胎初始前束角范围。 2011年,李勇等6基于LuGre摩擦模型,建立了基于胎面侧向振动的轮胎多边形动力学模型,对轮胎的稳定性进行了仿真,指出轮胎偏磨损是一种非线性自激振动现象,其发生与胎面侧向振动有关。同年,基于LuGre摩擦模型,建立了胎面侧向自激振动动力学模型,对轮胎偏磨损的理论模型做了进一步完善。 H.B.Huang等在A.Sueoka等的研究基础 上对不稳定振动引起的多边形磨损进行了数值分析和灵敏度分析,并将磨损量绘制在轮胎的周长上。作者认为多边形磨损和驻波都是由不同的胎面振动引起的,只是胎面振动幅度不同。灵敏度分析表明,减小胎面质量和刚度,增大胎面阻尼,可以显著减小轮胎磨损量。 未来理论研究的深入和各类解析模型的不断演进,轮胎磨损的内在机理将越来越明晰。但由于实际轮胎结构的复杂程度和现有解析模型的简化方法,理论解析法对于轮胎磨损的预测和分析精度尚无法满足当前的实际工程需要,尚不能具体指导轮胎耐磨性能设计工作,仍有待进一步的发展。 1.2 有限元仿真法 随着计算机辅助工程技术(CAE)的发展,有限元仿真技术在轮胎磨损分析领域得到了广泛使用。方庆红等[20]建立了用于轮胎有限元分析的接地能量损失模型,该模型可以定量研究轮胎接地面上任意一个质点的能量损失,可用于轮胎偏磨损和多边形磨损的研究。 李文辉等[9]运用有限元技术研究了汽车悬架和轮胎定位参数对轮胎偏磨损的影响,结果得出,胎压对轮胎磨损的影响较小,起主要作用的是轮胎外倾角。 王国林等[21]建立了轮胎磨损有限元计算模型,通过正交试验、支持向量机和遗传算法对胎面弧度半径、1#和2#带束层钢丝帘线弹性模量和0°带束层钢丝弹性模量进行优化,改善了轮胎耐磨 性能。 在这些早期研究中,有限元技术在轮胎磨损中的应用还处于探索阶段,轮胎建模采用最简单的光面轮胎,并未考虑花纹对磨损的影响;然而花纹是轮胎磨损的重要影响因素,在仿真计算中应当考虑。 何涛等[22]建立了简单花纹的有限元轮胎模型,研究胎面粘着滑移区随角速度变化的分布情况,并通过建立采用精细网格的二维平面应变花纹块模型,反映出胎面花纹块滑动前端卷曲大变形以及表面卷曲自接触的变形特征,还模拟了防抱死制动系统(ABS)工况下轮胎磨损情况。 J.R.Cho等[23]建立了一种预测轮胎磨损量的数值方法,通过三维花纹轮胎模型的摩擦动力学仿真,计算了轮胎接地印痕与磨粒接触时的摩擦能量耗散。将实际户外磨损试验中的驾驶条件分为9种模式,并指定了相应的发生频率、权重和负荷条件。在试验的基础上建立了幂函数轮胎磨损率模型,将摩擦能与轮胎磨损率进行了关联。 叶树斌等[24]通过Abaqus软件计算得到光面和带花纹子午线轮胎接地区域节点的法向反力和滑移率,然后通过摩擦功与轮胎磨损量的关系,计算出不同工况下轮胎磨损量;并通过Abaqus软件二次开发,实现了轮胎接地区域摩擦能量损失率分布的可视化。 J.Wu等[25]采用试验和有限元仿真法,研究了轮胎磨损特性,建立了一种关联摩擦能密度与磨损率的磨损预测模型,并通过LAT100磨耗试验机进行验证,研究表明该模型可以快速和准确地分析速度小于20 km·h-1时的轮胎磨损情况,但对高速滚动轮胎磨损的预测存在局限性。以上工作完善了有限元法仿真轮胎磨损的理论体系,极大提高了仿真计算精度。 梁晖等[26]使用Abaqus软件研究了轮胎行驶面宽度和弧度高对其偏磨损的影响,结果表明轮胎偏磨损随着行驶面宽度增大而减小,随着行驶面弧度高增大而增大。值得注意的是,轮胎磨损具有时变性,即轮胎当前的磨损程度会影响之后的磨损。另外,轮胎在运动过程中产生的热量积累也是影响轮胎磨损的重要原因。这些因素在轮胎磨损仿真中都应该考虑。 许顺凯等[27]基于几何更新法对滚动工况下的轮胎磨损进行有限元仿真,即每隔一段里程根据磨损量对轮胎模型轮廓进行更新。与不更新轮廓的方法相比,基于几何更新的有限元仿真方法与试验测试结果更相近。 Z.X.Du等[28]建立轮胎和梁形水泥路面的有限元模型,探究了加速、制动、横向偏斜和侧倾等条件下的轮轨接触状态,讨论了轮胎在蜿蜒道路上行驶的磨损规律,研究发现较小曲线半径和较快行驶速度会加剧不均匀磨损。 V.H.Nguyen等[29]建立了一种考虑磨损历史效应和方向效应的橡胶磨损模型,并通过简单数值计算和Grosch轮试验以及有限元仿真验证了模型的有效性。该模型通过引入定向损伤变量来描述摩擦滑动接触历史和滑动方向以及局部接触。虽然该模型考虑了热效应的影响,但是只考虑瞬时温度的简单贡献;温度对轮胎磨损的影响比较复杂,在未来的研究中仍有许多工作要做。 H.S.Yin等[30]采用有限元方法对轮胎的结构力学和摩擦能进行了分析,研究了轮胎滚动关键热力学参数、产热和边界条件,计算了轮胎温度分布,并结合温度和摩擦能对轮胎耐磨性能进行了预测。 相较于理论解析法,有限元仿真法能够更准确地模拟轮胎材料特性、内部结构和外部轮廓,并可同时考虑温度等多因素影响,借助于高性能计算机,可实现更高效和更精确的轮胎磨损分析。更重要的是,在轮胎开发的概念设计阶段,利用有限元仿真法可进行无样胎模拟分析,有效指导轮胎设计工作。 1.3 试验测试法 室外实车测试法是将轮胎安装在试验车辆上,由专业人员模拟轮胎实际使用工况进行测试,是轮胎企业和汽车主机厂普遍使用的测试方法。GB/T 29041—2012[31]对汽车轮胎磨损测试条件进行了明确规定。在磨损试验开始前,应进行1 300km的磨合行驶,测试时每行驶5 200 km测量一次胎面花纹深度,测试总里程为32 500 km。试验期间每行驶1 300 km应按照规定进行轮胎换位,且80%的里程内车辆应处于90~110 km·h-1速度区间,其余路程的行驶速度应分布在0~110 km·h-1范围内。另外,试验车辆应尽可能以同样的线路和速度行驶。室外实车测试能较准确地反映轮胎在实际使用过程中的磨损特性,但测试周期长、成本高,试验过程容易受到外界环境因素和驾驶员主观因素等影响。 为简化轮胎磨损测试过程,D.O.Stalnaker等[32]提出了一种轮胎室内磨损模拟的可行方案,如图1所示。这种方法首先通过部分室外测试和整车动力学仿真获取胎面所受道路路面谱等数据,之后利用有限元仿真和转鼓台架进行实际道路模拟测试,结合胎面胶耐磨性能数据,最终实现主要基于室内转鼓试验来预测轮胎道路磨损特性的目标。  图1 轮胎室内磨损测试的基本流程 C.Liang等[33]对全钢载重子午线轮胎接地性能进行了试验研究,提出了一种基于接地印痕几何特征的胎面磨损研究方法,建立了接地印痕几何特征与胎面磨损和磨损方式的相关关系。 M.Huang等[34]提出了一种模拟胎面轻微磨损的试验方法,再现了胎面胶磨粒磨损,并定量研究了接触区积累磨屑对磨损率的影响。 Y.P.Wu[35]等报道了一种评估橡胶复合材料在滑动和滚动联合条件下磨损行为的新方法。综合上述研究不难发现,试验测试法能够更直接、准确地分析轮胎磨损特性,但缺点也十分明显,诸如测试成本高、测试周期长、对测试设备及道路条件要求较高等。另外,相较于理论分析法和有限元仿真法,试验测试法不便进行参数化分析及快速迭代设计优化工作,亦不利于揭示轮胎结构和材料等与磨损特性间的内在规律。因而试验测试法目前主要应用于轮胎开发的中后期,对轮胎磨损特性验证和检测等。 2 磨损对轮胎动力学性能的影响 轮胎磨损会造成轮胎轮廓和胎面结构的改变,进而影响轮胎的各项重要特性,包括轮胎动力学性能。 近年来,国内外轮胎磨损研究集中在轮胎磨损本身,即轮胎结构、充气压力、负荷、胎面花纹、行驶速度、胎面胶性能、前束角、外倾角和路面状况等各类因素对轮胎磨损的影响规律[36-38],而由于轮胎磨损引发的轮胎动力学性能变化则少有公开报道。 卢荡等[2]根据六分力测试结果,探究了轮胎磨损与侧偏力学的关系,建立了考虑胎面磨损的复杂刷子模型,通过模型推导得到胎面磨损量与轮胎侧偏刚度、回正刚度的关系,建立了考虑胎面磨损的UniTire侧偏模型。 李论等[3]为探究轮胎高速力学性能的影响因素,测试了不同状态和不同测试条件下轮胎动力学性能并研究了不同磨损程度轮胎的动力学性能变化规律,研究指出胎面磨损对轮胎侧偏刚度和回正刚度的影响较大。 K.R.S.Wright等[39]研究了老化和磨损对235/55R19轮胎刚度特性的影响,以及磨损对轮胎纵向摩擦特性的影响。研究发现,磨损和老化对轮胎刚度影响不大,但磨损对轮胎纵向摩擦力影响很大,磨损前后轮胎摩擦力变化幅度约为10%。 3 结语 轮胎磨损研究伴随轮胎结构设计、配方设计以及使用全生命周期,对汽车动力学性能乃至行驶安全性都至关重要,属于轮胎和整车制造企业所关注的热点问题之一。本文综合近年来轮胎磨损的研究进展,得出部分结论,概括如下。 (1)轮胎磨损的典型研究方法有3种,每种方法各有其优势和不足。理论模型的迭代演变将有利于揭示轮胎形貌和材料参数等与轮胎磨损的内在规律。试验测试法可以直观、定量地反映轮胎磨损特性。有限元仿真法的出现则显著提高了轮胎磨损研究的效率,并可有效指导轮胎概念设计,减少后期大量的磨损测试工作。随着数值计算理论的不断发展,有限元仿真法极有可能成为轮胎磨损研究的主要手段。 (2)轮胎磨损导致的胎面形貌变化和材料属性衰减等会影响轮胎动力学性能,但相关研究鲜见公开报道。针对这一问题的研究不仅将有助于明确轮胎磨损与其动力学性能间的内在关联,还有望实现轮胎使用寿命内车辆动力学性能变化的预测和分析,进而从动力学性能变化的角度来指导轮胎全生命周期内的耐磨性能设计。 随着车辆性能的不断提升,轮胎磨损及其所导致的动力学性能衰减问题将是今后需迫切解决的课题,尤其电动车辆的驱动力比内燃机车辆有较大提高,电动汽车轮胎磨损及动力学性能衰减问题将愈发凸显,及时着力推动这项课题的研究,不仅可以抢占先机填补相关领域空白,也将有助于推动我国轮胎产业技术升级,提高相关产品的国际竞争力。 参考文献:[1] Gent A N,Walter J D.轮胎理论与技术[M].北京:清华大学出版社,2013.[2] 卢荡,卢磊,吴海东,等.磨损对轮胎侧偏刚度和回正刚度影响的研究[J].机械工程学报,2020,56(12):174-183.[3] 李论,张保军,吕满意,等.轮胎高速力学特性影响因素研究[J].汽车技术,2020(7):45-51.[4] 曾季,阙元元,蔡尚脉,等.电动汽车轮胎的发展现状与设计思 路[J].橡胶工业,2019,66(12):883-894.[5] 王梦蛟.绿色轮胎的发展及其推广应用[J].橡胶工业,2018,65(1):105-112.[6] 徐立,储民.国外电动汽车轮胎发展现状[J].橡胶工业,2019,66(8):630-637.[7] Nakajima Y.Advanced Tire Mechanics[M].Singapore:SpringerSingapore Pte Ltd,2019.[8] 周子俊,刘旭升.汽车轮胎磨损机理和数学模型的研究[J].东北林业大学学报,1992,20(2):55-60.[9] 李文辉,魏宏,吴光强.轮胎磨损解析研究[J].汽车技术,2002(6):13-15.[10] Da Silva M M,Cunha R H, Neto A C.A Simplified Model for EvaluatingTire Wear during Conceptual Design[J].International Journal ofAutomotive Technology,2012,13(6):915-922.[11] 董保利,左曙光,吴旭东.轮胎均匀磨损建模与仿真[J].计算机仿真,2009,26(2):274-277.[12] 李洪宇,黄海波,汪晨.基于接地性态和解析方法的轮胎减磨优化及影响规律研究[J].机械设计与研究,2016,32(5):159-162.[13] Chen X,Xu N,Guo K H.Tire Wear Estimation Based on NonlinearLateral Dynamic of Multi-axle Steering Vehicle[J].InternationalJournal of Automotive Technology,2018,19(1):63-75.[14] 黄海波,靳晓雄,陈栋华,等.基于胎面扰动的轮胎多边形磨损机理探讨[J].中国工程机械学报,2005(3):282-286.[15] 李勇,左曙光,雷镭,等.基于LuGre摩擦模型的轮胎多边形磨损机理分析[J].振动与冲击,2010,29(9):108-112,246.[16] 李勇,左曙光,雷镭,等.基于胎面侧向振动的轮胎多边形磨损机理分析[J].同济大学学报(自然科学版),2011,39(1):100- 104.[17] 李勇,左曙光,雷镭,等.轮胎多边形磨损的产生条件及磨损边数研究[J].计算力学学报,2011,28(3):406-411.[18] Huang H B,Chiu Y J,Jin X X. Numerical Calculation of IrregularTire Wear Caused by Tread Self -excited Vibration and SensitivityAnalysis[J].Journal of Mechanical Science and Technology,2013,27(7):1923-1931.[19] Sueoka A,Ryu T,Kondou T,et al.Polygonal Wear of AutomobileTire[J].JSME International Journal,1997,40(2):209-217.[20] 方庆红,路金林,赵立群,等.轮胎磨损分析中接地能量损失的有限元计算模型研究[J].沈阳化工学院学报,2002(3):228-231.[21] 王国林,王晨,张建,等.基于有限元分析的轮胎磨损性能优化[J].汽车工程,2009,31(9):867-870.[22] 何涛,李子然,汪洋.子午线轮胎胎面花纹块滑动磨损有限元分 析[J].工程力学,2010,27(7):237-243,249.[23] Cho J R ,Choi J H,Kim Y S.Abrasive Wear Amount Estimate for3D Patterned Tire Utilizing Frictional Dynamic Rolling Analysis[J].Tribology International,2011,44(7-8):850-858.[24] 叶树斌,臧孟炎.基于有限元方法的轮胎磨损特性研究[J].机械设计与制造工程,2014,43(7):6-9.[25] Wu J,Zhang C,Wang Y,et al.Wear Predicted Model of TreadRubber Based on Experimental and Numerical Method[J].Experimental Techniques,2018,42(2):191-198.[26] 梁晖,王国林,梁晨,等.行驶面宽度和弧度高对轮胎偏磨损影响的有限元分析[J].橡胶工业,2019,66(3):207-212.[27] 许顺凯,臧孟炎,周涛.基于几何更新方法的轮胎胎面磨耗行为分析[J].机械设计与制造工程,2018,47(3):86-90.[28] Du Z X,Wen X X,Zhao D Y,et al. Numerical Analysis of PartialAbrasion of the Straddle-type Monorail Vehicle Running Tyre[J].Transactions of Famena,2017,41(1):99-112.[29] Nguyen V H,Zheng D,Schmerwitz F,et al.An Advanced AbrasionModel for Tire Wear [J].Wear ,2018,396:75-85.[30] Yin H S,Ma L X,He Y,et al.The Environmental Study onSimulation Analysis of Variable Temperature Wear of Tire[J].Ekoloji,2019,28(107):4775-4782.[31] 中国国家标准化管理委员会.汽车轮胎道路磨耗试验方法:GB/T29041—2012[S].北京:中华人民共和国国家质量监督检验检疫总局,2012.[32] Stalnaker D O,Turner J L.Vehicle and Course CharacterizationProcess for Indoor Tire Wear Simulation[J].Tire Science andTechnology,2002,30(2):100-121.[33] Liang C,Wang G,Dengfeng A N,et al.Tread Wear and FootprintGeometrical Characters of Truck Bus Radial Tires[J].ChineseJournal of Mechanical Engineering,2013(3):84-89.[34] Huang M,Guibert M,Thevenet J,et al.A New Test Method toSimulate Low-severity Wear Conditions Experienced by RubberTire Materials[J].Wear ,2018,410:72-82.[35] Wu Y P,Dong J,Sun C Z,et al.A Novel Methodology forEvaluating Wear Behavior of Rubber Composites underCombination of Sliding and Rolling Conditions[J].PolymerEngineering and Science,2020:11.DOI.10.1002/ pen.25456[36] 王野平.论轮胎的磨损[J].汽车技术,1999(6):20-24.[37] Clark J D,Schuring D J.Load,Speed and Inflation Pressure Effectson Rolling Loss Distribution in Automobile Tires[J].Tire Scienceand Technology,1988,16(2):78-95.[38] Li Y,Zuo S G,Lei L,et al.Analysis of Impact Factors of TireWear [J].Journal of Vibration and Control,2012,18(6):833-840.[39] Wright K R S,Botha T R ,Els P S.Effects of Age and Wear onthe Stiffness and Friction Properties of an Suv Tyre[J].Journal ofTerramechanics,2019,84:21-30. |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论