电机械制动冲动限制控制研究

1. 引言制动力控制是制动系统的重要的功能,而列车的冲动限制控制是制动力控制中必不可少的一环,也是乘客舒适度评价指标中较为重要的一环。有研究员在西安地铁2号线的试验中实测的结果,防滑阀处测点的制动缸压力变 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

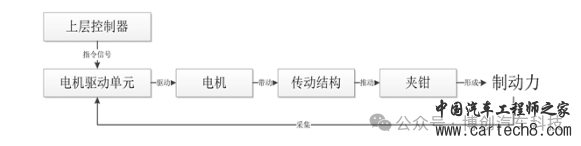

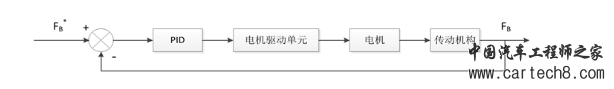

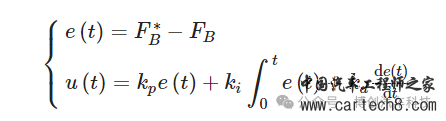

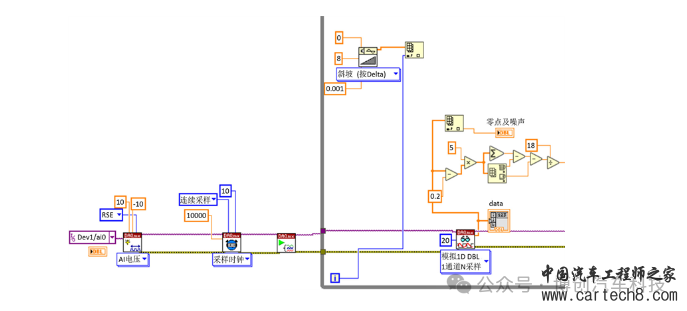

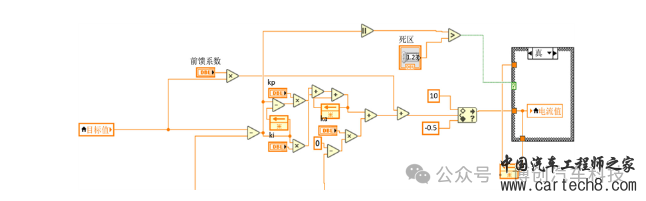

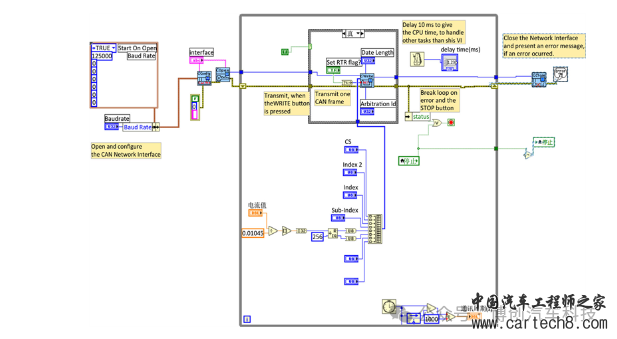

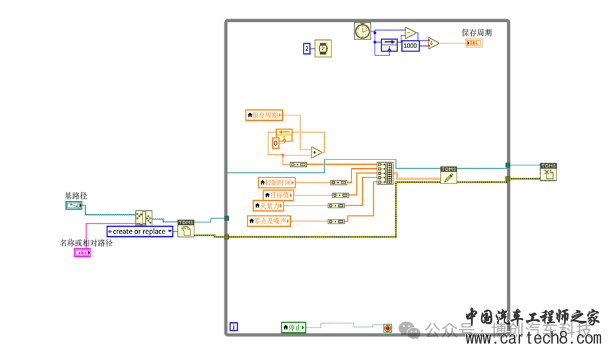

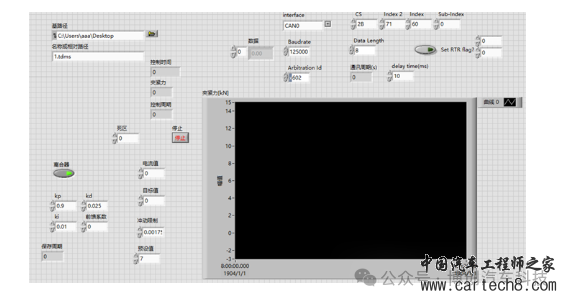

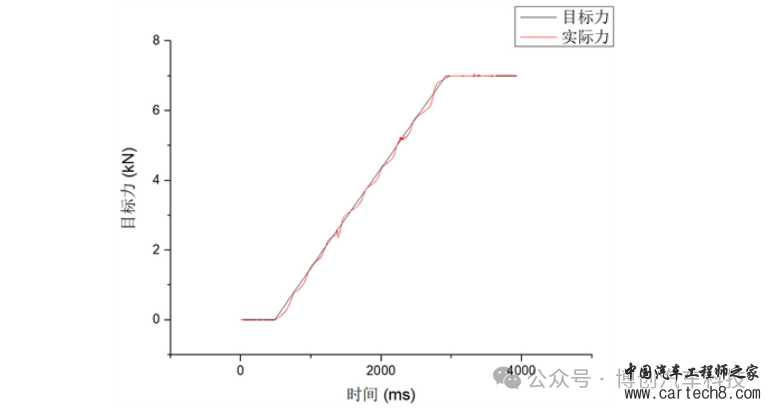

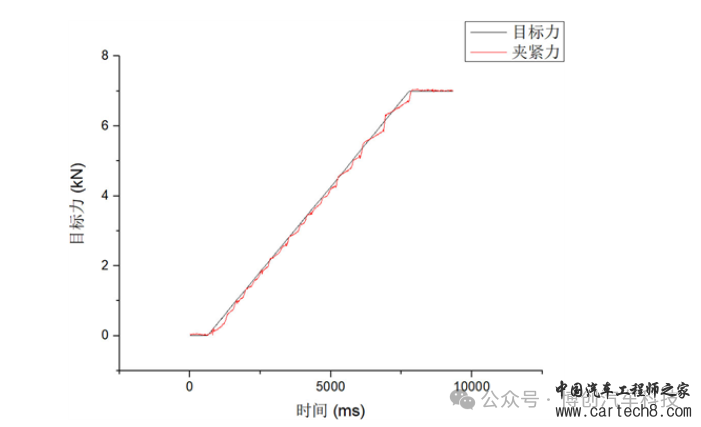

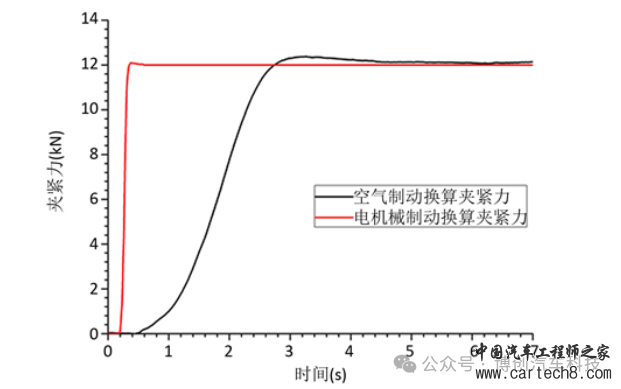

1. 引言 制动力控制是制动系统的重要的功能,而列车的冲动限制控制是制动力控制中必不可少的一环,也是乘客舒适度评价指标中较为重要的一环。 有研究员在西安地铁2号线的试验中实测的结果,防滑阀处测点的制动缸压力变化率不大于158.2 kPa/s就能保证列车冲动限制不超过0.75 m/s3,但列车在人工驾驶模式下同样测点制动缸压力上升斜率为117.5 kPa/s,ATO系统自动运行时同样位置测点制动缸压力上升斜率为57.5 kPa/s [1]。固然较小的制动缸压力上升斜率,即较小的列车冲击率能够满足限制要求,也不会造成旅客乘车不适的体验感。但是由于无法精确控制夹钳的运动,虽然能够满足冲动限制控制的下限,同样也限制了冲动限制控制的上限。 还有研究人员在论文中描述的黏着条件极差、速度较低(40 km/h)的列车运行情况。减速度在此时突变为6 m/s2。若按冲动限制进行控制,列车速度将在2 s左右降为0,且此时仍有4.4 m/s2的减速度。这样大的减速度和2 s的减速时间将使车轮处于抱死滑行。所以在防滑控制,尤其是低速阶段可以不按照冲动限制的要求控制制动力的减小 [2]。 对于这些主流的空气制动系统,无论其控制系统是以压力空气作为制动信号传递和制动力控制介质,或是以电气信号来传递制动信号,最终都是需要控制制动缸气压从而控制列车的制动和缓解。制动缸的压力精度有限(±20 kPa),时滞性较大(响应时间在1 s以上) [3],所以空气制动系统非线性很强,较难对夹钳运动和夹钳夹紧力进行精准控制,空气制动系统列车冲动限制则是通过控制制动缸压力目标曲线来间接实现 [4]。 电机械制动是一种新型的轨道交通制动装置,其系统动力源为电力,依靠电力直接驱动基础制动系统中电机,带动夹钳,使闸瓦(片)与其摩擦副摩擦产生摩擦力,将列车动能转化为热能产生制动效果。电机械制动在国外首先应用于航空领域 [5],渐渐在汽车领域 [6] 也有较多应用和研究,但在轨道交通领域中应用较少,目前仅在日本鹿儿岛1000型低地板车上安装过该原理的制动器 [7],韩国有相关技术专利,但未进行实际应用。在国内,同济大学吴萌岭课题组在电机械制动方面做出了较深的探索研究,目前已经有较为成型的使用于轨道交通车辆的电机械制动系统。 电机械制动系统能够精确控制夹钳的运动,在夹紧后也能通过力闭环,较为精确控制地控制实际夹紧力跟随目标夹紧力。从而在进行冲动限制控制的过程中能够较为精准地控制列车的冲击率。此时列车冲击率不再是一个定值,而是可以随着列车运行环境的不同进行调整的变值,可见电机械制动系统能够实现上述研究员所设想的冲动限制控制调整。 以下本文研究了电机械制动系统冲动限制控制原理,采用了PID算法实现了控制的调节,试验验证了控制的效果。 2. 电机械制动系统冲动限制控制原理 电机械制动单元的功能是接收电机械制动系统上层控制器发送的单元目标制动力的信号,通过控制本制动单元的电机驱动后续机械结构完成制动缓解动作,产生相应的制动力或者缓解到位。控制要求在制动时,电机械制动单元响应速度要快,实际制动力能够快速准确地跟随目标制动力的变化。 电机械制动单元主要包括电机,电机驱动单元,传递装置,夹钳等部分组成。控制流程主要如图1所示。  图1. 电机械制动单元控制流程图 针对上述控制流程,本文采用图2所示的控制策略进行控制,在电机电流环控制的外环进行PID的力反馈控制。通过力反馈值与目标值的对比,改变电机驱动单元控制的电机电流,最终实现制动力的控制。下图中 F∗B为目标制动力,FB为实际制动力。  图1. 电机械制动单元控制流程图 PID控制应用在本套系统的制动力控制中的表达式如公式(1)所示  式中e(t)为目标制动力和实际制动力的差值,u(t)为控制的输出值,kp、ki、kd为系数整理之后的比例系数,积分系数和微分系数。 系统的控制目标为调整合适的三项系数,使系统的制动力实际值能够较好地跟随目标值的变化。 3. 控制调节算法实现 要实现制动力闭环的控制,需要在制动力产生的部位安装力传感器。本文中采取在电机推出端安装力传感器,该传感器测出的推出力经过传动机构放大之后即是实际制动力。本文采用NI公司的Labview编程环境进行所需控制算法的编制。整体算法主要由四部分功能组成,分别是:数据采集,PID算法实现,CAN通讯以及数据保存及显示。下面本文将分别结合Labview编程环境介绍着四部分功能的实现。 数据采集部分如图3所示。 采用NI Labview的DAQmx程序包内的电压采集模块对力传感器的电压信号进行采集,设定相应的采样频率后对采集的数据进行处理。本文中对每20个数据去除其最大最小值后取其平均值的方法对采集信号进行噪声处理,处理完毕得到较为平稳和精确的实际制动力的值。该值再参与图4的PID算法实现部分。  图3. 数据采集程序框图  图4. PID算法实现程序框图 将制动力目标值和实际制动力的值相减得到差值,再将该差值进行PID算法运算从而得到控制的输出值,在本文的电机械制动系统中,控制输出的值为电机的电流值,所以在经过运算后得到的实际控制量为电机电流值。对该电流值进行上下限限制后需要将这个值发送至电机驱动模块中,则需要由CAN通讯程序实现通讯功能,保证驱动模块能够正常收到指令。CAN通讯程序见图5。 采用对应NI CAN卡所需的CAN open模块进行调用,按照通信协议设置对应波特率和相关参数后即可实现通信。  图5. CAN通信实现程序框图  图6. 数据保存程序框图 最后程序结果需要保存和显示,保存对应框图如图6。 如图6所示,本文中所保存的数据有实际夹紧力,制动力目标值,控制周期等数据。而数据的显示面板则如图7所示,包含前面所介绍的PID参数,CAN通信参数,实际力和目标力的显示,冲动限制的控制等等。  图7.数据显示面板 整体的制动力控制算法实现部分在本节中进行了详细介绍,冲动限制控制则是对制动力的上升斜率进行控制,后续将通过试验效果进行算法的验证,得到对应合适的PID参数,并在不同的冲动限制条件下进行试验。 4. 试验效果验证 本文的试验验证均在图8所示试验台上进行试验,图中为安装在模拟制动盘上的电机械制动装置,夹钳为地铁使用的同款夹钳。  图8. 电机械制动系统试验台 在前期试验中,针对PID参数进行了调试试验,得到针对本套试验设备在kp = 0.9、ki = 0.01、kd = 0.025时,实际制动力能够较好地跟随目标制动力曲线。 在此基础上采用试验验证的方式对电机械制动冲动限制控制的能力进行检测,电机械制动拟设定的参数采用青岛11号线技术参数进行设定,即轴重 ≤ 14 t (AW3),最大常用制动的平均减速度 ≥ 1 m/s2,列车纵向冲击率 ≤ 0.75 m/s3 (除紧急制动),每节地铁车辆拟安装8个电机械制动夹钳单。计算可得,在常用平均减速度为1 m/s2时,每个电机械制动夹钳单元需要提供7 kN的力。故本文在试验中测试了制动力为7 kN时,冲动限制控制分别为0.75 m/s3,0.5 m/s3,0.25 m/s3时的电机械系统控制效果。如下图9,图10,图11所示。  图9. 目标力7 kN冲动限制0.75 m/s3  图10. 目标力7 kN冲动限制0.5 m/s3  图11. 目标力7 kN冲动限制0. 25 m/s3  图12. 目标力20 kN无冲动限制控制 由试验数据可以看出,由于采用了PID控制算法,电机械制动系统的实际夹紧力曲线在实际力和目标力产生差值时,能够发觉该差值并针对差值进行相应控制,反应在实际曲线中则是在滞后和超调状态中不断寻找合适的控制值,使实际夹紧力曲线能够较好跟随目标力曲线,整体上可以得出实际制动力和目标值的曲线最大差值小于0.35 kN,即控制值和目标值的差值小于5%,满足工程应用要求。由图12可以得出在目标力为20 kN即不进行冲动限制控制的紧急制动情况下,电机械制动系统制动力从10%上升到95%的时间(空气制动系统升压时间)只需0.17 s。电机械制动系统在满足基础的冲动限制控制(列车纵向冲击率 ≤ 0.75 m/s3)要求外,能够进行自定义的冲动限制控制,如上述冲动限制为0.5 m/s3,0.25 m/s3,或者其他冲动限制值,这将有利于引言中提到的防滑,低黏着等情况下的制动力控制。从下图13电机械制动系统和空气制动系统制动力上升的对比可以看出,相对于传统空气制动系统,电机械制动系统制动力上升速度有较大优势。  图13. 电机械制动与空气制动制动力上升对比曲线 综上所述,电机械制动系统能够精确进行冲动限制控制,制动力上升可以快也可以慢,且能够由系统进行实时调整。 5. 结语 本文进行了电机械制动系统冲动限制控制的研究,采用PID算法实现了制动力闭环控制,并且通过试验验证了目标夹紧力为7 KN,列车冲动限制为0.75 m/s3,0.5 m/s3,0.25 m/s3等工况下的电机械系统控制效果。验证结果显示电机械制动系统在夹钳运动控制上有着结构精简、响应时间快、控制精确、智能化电气化程度高等优势,这些优势能够提升制动系统的控制能力。除去本文介绍的冲动限制控制方面外,电机械制动因为在夹钳运动控制上的优势,能够更容易地实现闸瓦间隙调整、在线磨耗检测、制动摩擦副在制动时产生的冲击控制等方面的控制,这些问题等待更多研究人员的开发和实现。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论