智能电动汽车线控制动关键技术与研究进展

前言人工智能、5G、新能源和云计算等新兴技术 的发展与普及,正在塑造万物互联、清洁高效的智 能世界。汽车在与上述先进技术的全面融合中,逐 渐由单纯的交通运输工具转变为智能应用终端,成 为新兴业态的重要载体。 ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

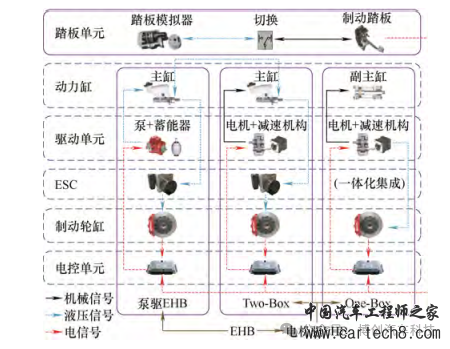

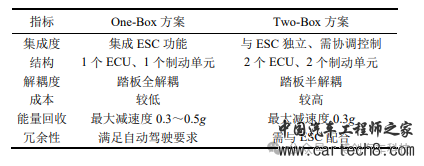

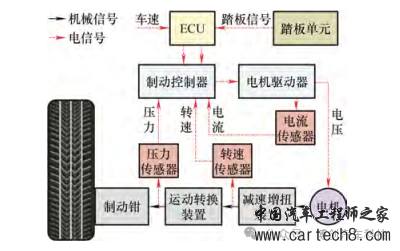

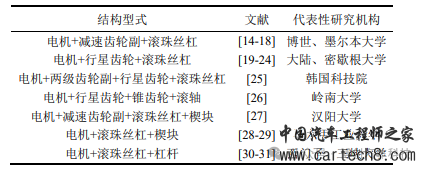

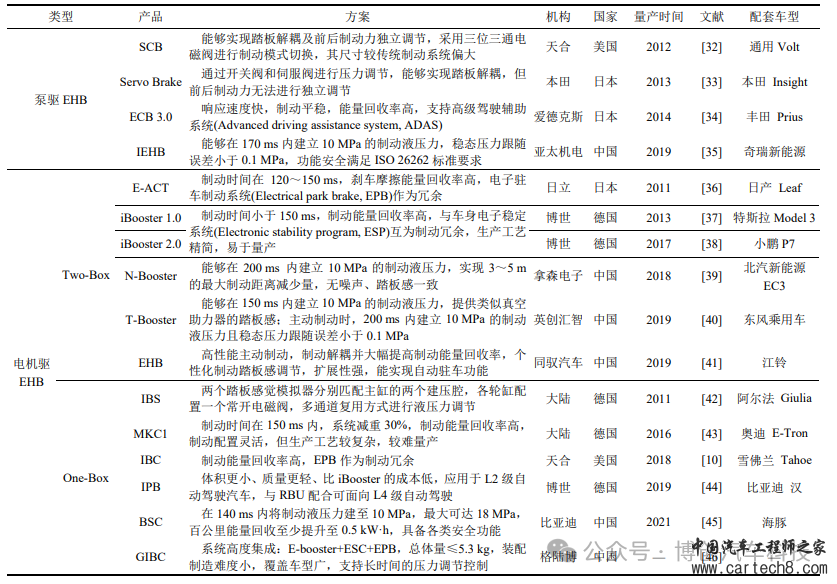

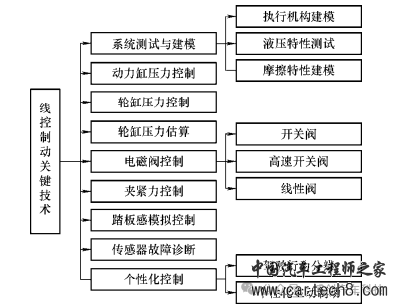

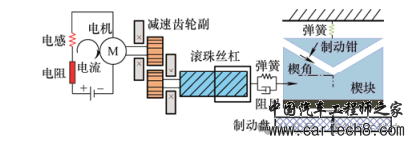

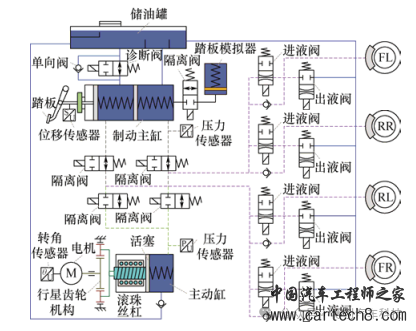

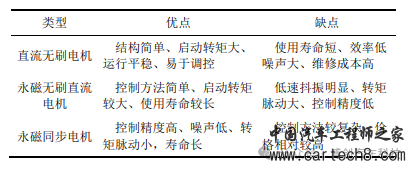

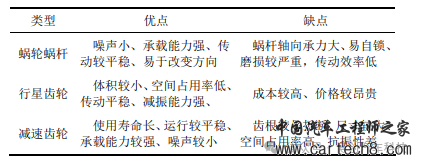

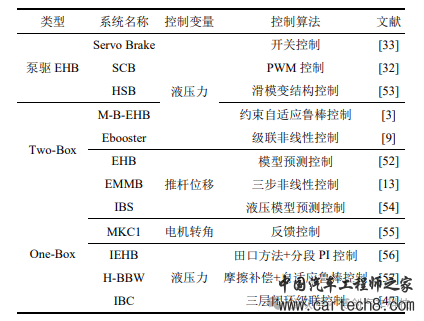

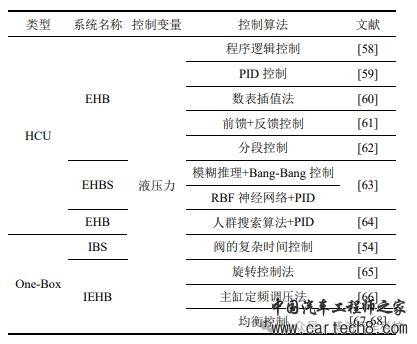

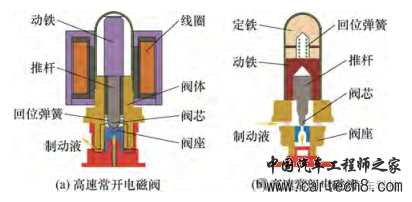

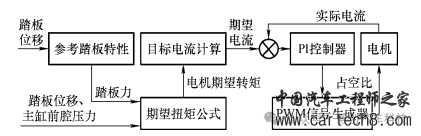

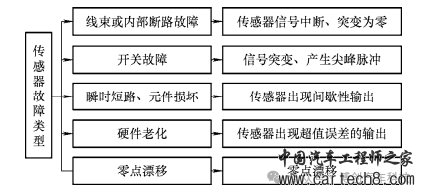

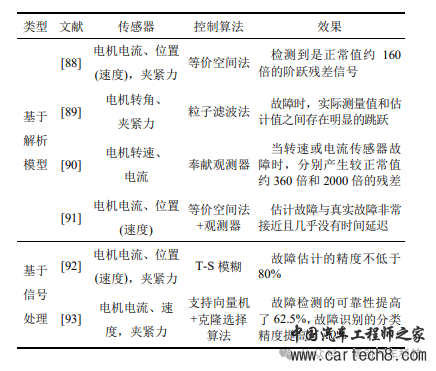

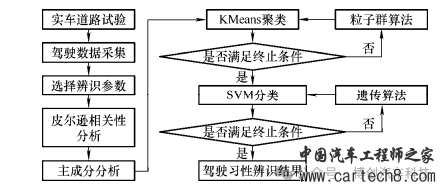

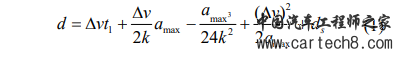

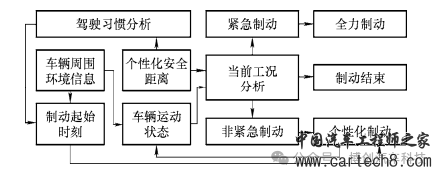

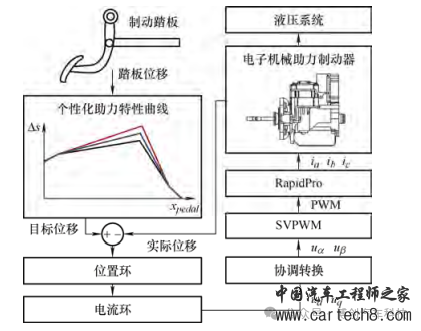

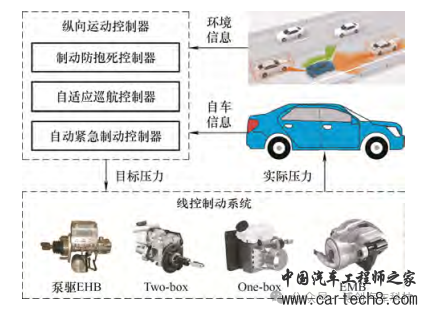

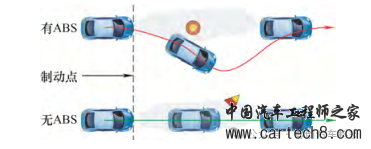

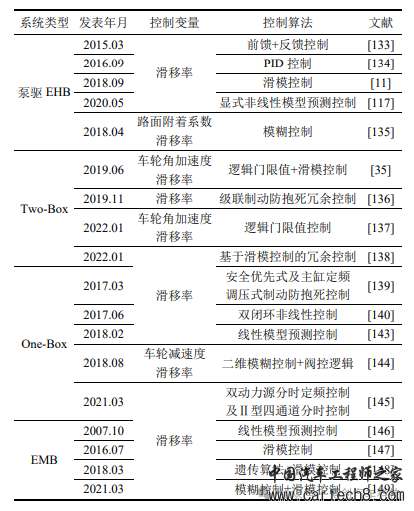

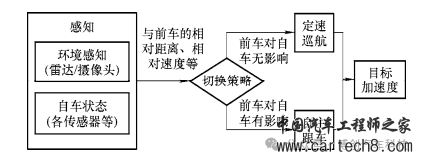

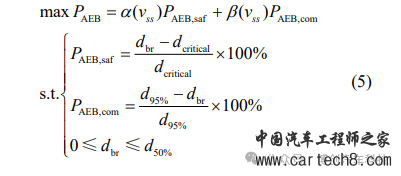

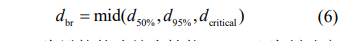

| 前言 人工智能、5G、新能源和云计算等新兴技术的发展与普及,正在塑造万物互联、清洁高效的智能世界。汽车在与上述先进技术的全面融合中,逐渐由单纯的交通运输工具转变为智能应用终端,成为新兴业态的重要载体[1]。因此,智能化、网联化和电动化是汽车发展不可逆转的历史进程[2]。自动驾驶是智能网联电动汽车的重要发展方向,L3 及以上高级别自动驾驶的实现,需要快速响应并精确执行的底盘,以达到执行底层与控制上层间的高度协同。线控底盘取消了液压或机械连接,完全改用电信号控制,具有响应速度快、控制精度高的独特优势,完美契合智能网联电动汽车的行驶需求,是未来实现高级别自动驾驶甚至无人驾驶的重要执行基石。 智能电动汽车线控底盘技术的发展,催生了形式各异的线控制动(Brake-by-wire, BBW)系统技术方案。根据主流研究思想,通过判断系统是否保留液压部分,线控制动系统主要分为电子液压制动系统(Electro-hydraulic brake system, EHB)和电子机械制动系统(Electro-mechanical brake system, EMB)[3]。与传统制动系统相比,线控制动系统具有如下优势:① 不依赖真空源,质量更轻、尺寸更小、集成度更高;② 具备匹配智能驾驶的主动制动功能;③ 具备实现制动能量回收的解耦模式;④ 能够根据驾驶个体的差异性进行个性化控制;⑤ 能够有效集成其他车辆动力学子系统并融合底盘动力学域控制技术。因此,线控制动系统已经成为行业公认的下一代汽车制动系统主流解决方案。 近年来,研究人员从构型方案设计、系统测试与建模、压力估算与控制、踏板感模拟反馈、传感器故障诊断、个性化控制及纵向运动控制等诸多方面,对线控制动系统的关键技术进行了探索与总结,取得了一定的研究进展,为线控制动系统的推广与应用奠定了基础。同时,针对线控制动系统的综述性研究工作也在稳步推进。文献[4]剖析了电子液压制动系统的组成及液压力控制架构,综述了主缸和轮缸的液压力控制算法,但是未考虑电子机械制动系统的相关问题。文献[5]从结构型式、夹紧力控制和传感器故障诊断等三个层面,对电子机械制动系统的研究现状展开综述,但是缺乏对电子液压制动系统的探讨。此外,文献[4-5]均未涉及基于线控制动系统的车辆上层运动控制问题。文献[6]从制动力控制和制动力分配两个方面,对线控制动系统执行器的发展进行了总结。文献[7]则详述了线控制动系统的类型、核心部件、动力学与运动学控制方法以及制动能量回收策略。在介绍线控制动系统结构和设计流程的基础上,文献[8]总结分析了线控制动系统的制动力控制方法、协调控制策略和容错控制技术等的研究现状与发展趋势。上述综述性成果为线控制动系统的研究提供了重要参考,但是分析的对象单一,控制方法与执行器类型脱节,未涉及线控制动典型产品及个性化控制等问题,也未探讨基于线控制动执行器的车辆纵向运动控制问题,缺乏对智能电动汽车线控制动系统的系统性梳理。此外,当前综述的引用文献距今多已三年以上,近年来涌现出的新思路和新方法,诸如集成式线控制动系统的级联非线性控制、基于驾驶个体差异性的个性化主动制动控制、考虑预期功能安全的线控制动车辆自动紧急制动控制等,并未整理在内。 为了解决现有线控制动综述的上述问题,以系统性、及时性地反映智能电动汽车线控制动领域的发展态势,本文在调研国内外大量相关文献的基础上,对智能电动汽车线控制动系统关键技术的最新研究成果进行了梳理和总结。首先介绍了线控制动系统的类型与典型产品;其次,提出了智能电动汽车线控制动系统的总体控制架构;随后,分别详细综述了线控制动系统的关键技术及基于线控制动系统的纵向运动控制两个方面的一系列代表性研究;最后,对目前智能电动汽车线控制动系统研究过程中所面临的问题及未来的发展趋势进行了分析和展望。 1 线控制动系统的类型与典型产品 1.1 电子液压制动系统 电子液压制动系统保留了成熟可靠的液压部分,与传统制动系统的主要差异如下[4-6]:① 取消真空助力器,采用“液压泵+高压蓄能器”或“电机+减速机构”的形式供压;② 增加踏板感觉模拟器,通过间接的方式为驾驶员提供踏板感反馈;③ 可实现主缸与各轮缸间的半解耦或全解耦模式。电子液压制动系统具有更紧凑的结构和更小的制动噪声,能够实现更加快速精确的液压力控制,具备主动制动和制动能量回收等功能,能够有效集成车辆主动安全系统,匹配智能电动汽车的发展需求[9]。电子液压制动系统是当前汽车线控制动领域的研究热点,在持续激烈竞争的市场生态下,其迭代更新进程呈现出解耦化、集成化、冗余化等趋势。 图 1 为电子液压制动系统的主要类型及其组成架构。根据驱动单元建压方式的不同,电子液压制动系统主要分为泵驱 EHB 和电机驱 EHB 两大类[4]。前者的动力缸为主缸,后者的动力缸为副主缸。根据集成度的高低,电机驱 EHB 又具有 Two-Box 和One-Box 两种技术方案。泵驱 EHB 由液压泵给高压蓄能器增压,通过调节电磁阀工作状态,实现液压力的控制。但是液压泵的动作是不连续的,这势必引起压力的抖动,进而影响压力跟随控制效果。  图 1 电子液压制动系统的主要类型及其组成架构 由于电机的强伺服能力,电机驱 EHB 能够有效克服泵驱 EHB 的上述不足,提高压力跟随的响应速度和控制精度。博世的 iBooster 是电机驱 EHB 的典型代表,其为 Two-Box 方案,伺服电机直接驱动制动主缸,具备半解耦模式,能够实现助力制动、可变踏板感和主动制动等功能[10]。然而,Two-Box 方案必须与电子稳定控制(Electronic stability control,ESC)系统配合使用,以满足自动驾驶的制动冗余要求,这表明其仍面临着硬件集成度不高、协调控制难度大等问题。近年来,研究人员在大力开发一种在结构和控制上都高度集成的新型集成式电子液压制动系统(Integrated electro-hydraulic brake system,IEHB),其采用 One-Box 方案,将制动主缸、副主缸、踏板感觉模拟器、制动电机和液压控制单元等进行一体化设计,具有高集成度、小体积和低成本等优势。One-Box 在功能上等同于“Two-Box+ESC”,能够实现完整的线控制动功能,配合冗余制动单元(Redundant brake unit, RBU)以实现“双重冗余”,适用于 L4 级的高度自动驾驶场景[11]。此外,One- Box 方案降低了控制策略的复杂度,更利于上层软件功能的交互逻辑设计,提高车辆决策的效率。表 1 为 One-Box 和 Two-Box 主要技术指标的对比。由表 1 可知,One-Box 方案更符合智能电动汽车的发展需求,是电子液压制动系统的研究重点。 表1 One-Box 和 Two-Box 主要技术指标对比  1.2 电子机械制动系统 电子机械制动系统摒弃了制动主缸、轮缸、液压控制单元和管路等液压部件,是一种电控纯机械制动系统,其组成架构如图 2 所示。  图 2 电子机械制动系统的组成架构 相较于电子液压制动系统,电子机械制动系统具有如下优势[12]:① 没有制动液导致的时间延迟问题,响应更迅速,进一步缩短制动距离,提高车辆行驶安全性;② 部件的精简使其质量更轻、占用空间更小、布置更灵活,有利于车辆节能和环保;③ 能实现各车轮制动力矩的独立精确控制,有效匹配分布式驱动电动汽车的转矩矢量控制技术;④ 仅通过调整控制算法即可实现与车辆纵向动力学其他系统的集成;⑤ 更符合智能电动汽车模块化发展的趋势,有效融合底盘动力学域控制技术。但是在实际发展过程中,电子机械制动系统仍面临着如下挑战:电动轮内的布置空间有限,导致电子机械制动系统的体积较小,可能无法保证提供足够的制动力。冗余制动系统的缺失导致可靠性大打折扣[13]。此外,恶劣的工作环境要求电子机械制动系统具有更强的耐高温性能和抗干扰能力,这导致其成本高昂。因此,电子机械制动系统在短期内难以量产化应用。尽管面临布置环境恶劣、可靠性差及成本高昂等诸多问题,电子机械制动系统仍被认为是未来智能电动汽车线控制动技术的最佳解决方案。 为充分发挥电子机械制动系统高集成度和强制动性能的优势,研究人员从减速增扭装置和运动转换装置的设计和配合层面进行了大量的探索研究。由表 2 可知,电子机械制动系统的结构型式主要分为两大类:无自增力机构型(蓝色部分)和有自增力机构型(橙色部分)。为了减小制动电机的工作负荷,提高电子机械制动系统的使用寿命,近年来关于有自增力机构的电子机械制动系统的相关研究较多[6]。自增力机构主要为杠杆、楔块等部件,其能够通过自激效应实现对制动力的放大,但杠杆的制动力保持能力较差。因此,以楔块实现自增力的电子机械制动系统成为当前研究的重点和热点。 表 2 电子机械制动系统的典型结构型式  1.3 典型产品 为占据线控底盘市场的领先地位,针对自动驾驶应用场景,国内外主要车企和供应商均在独立研发其各自的线控制动产品,并实现了部分量产化应用。目前,汽车线控制动产品主要集中在电子液压制动系统上,Bosch 和 Continental 的相关产品占据了全球市场份额的 80%以上。国内以亚太机电、比亚迪和格陆博等为代表的本土车企和供应商,也在独立研制其各自的线控制动产品。线控制动系统典型产品的国内外研究进展如表 3 所示。 表 3 线控制动系统典型产品的国内外研究进展  2 智能电动汽车线控制动架构 智能电动汽车线控制动系统的架构如图 3 所示,其主要包括感知层、决策控制层和电控执行层。感知层由行驶空间环境状态信息感知、自车运动状态信息获取及车-路-云交互协同等部分组成,其通过多源信息(各类传感器、相机和雷达等硬件设备)融合技术实时获取外界信息。决策控制层通过接收和处理感知层获取的信息对周围环境、自车状态及车-云-路信息进行准确的理解和判断,以决策出车辆在下一步中最合理的动作;同时,通过整车控制器(Electronic control unite, VCU)、电机控制器和电池管理系统(Battery management system, BMS)等控制各执行器的运动状态,以实现对目标值快速准确的跟随;上述各控制系统间通过 CAN(Controller areanetwork)总线进行通信。在电控执行层中,各轮毂电机能够独立进行驱动、转向、制动及悬架调节,具备独立的控制模块。动力电池为整车电子设备提供电力,且在制动过程中存储回收的能量。图 3 是前轴为电子液压制动系统,后轴为电子机械制动系统的线控制动系统布置形式。线控制动系统根据 VCU 的控制指令,实现对智能电动汽车快速准确的制动力控制和各轮间制动力矩的分配,在保证驾驶安全性的前提下,有效满足各种高级驾驶辅助功能的要求。  图 3 智能电动汽车的线控制动系统架构 3 线控制动系统的关键技术 作为一种新型的复杂机电(液)系统,线控制动系统精确控制效果的实现必须基于对其核心关键技术的掌握,以满足智能电动汽车的自动驾驶需求。线控制动系统的核心关键技术如图 4 所示。其中,动力缸压力控制、轮缸压力控制与估算和电磁阀控制等属于电子液压制动系统的关键技术;夹紧力控制属于电子机械制动系统的关键技术;系统测试与建模、踏板感觉模拟控制、传感器故障诊断及个性化控制等则属于线控制动系统的通用技术。  图 4 线控制动系统的关键技术 3.1 系统测试与建模 电子液压制动系统是一种机电液耦合的时变迟滞复杂控制系统,为提高控制器的鲁棒性,必须考虑系统机构的动态摩擦特性和液压系统的强非线性特性[47]。同样地,作为电控纯机械制动系统的电子机械制动系统,也需要解决诸如非线性刚度和摩擦负载扰动等问题[15, 21]。因此,为了提高执行器的实际控制效果,需要首先对线控制动系统进行特性测试与建模分析,主要包括关键执行机构建模、非线性液压特性测试和机构动态摩擦特性建模。 3.1.1 执行机构建模 5 和图 6 分别为典型的电子机械制动系统和集成式电子液压制动系统的结构示意图[27]。由图 5~6 可知,线控制动系统的关键执行机构主要有制动电机、传动机构和液压系统。  图 5 典型的电子机械制动系统结构示意图  图 6 典型的集成式电子液压制动系统结构示意图 (1) 制动电机。制动电机的好坏直接决定了线控制动系统的性能,是核心执行机构之一。目前,应用于线控制动的电机主要有三种:直流有刷电机、永磁无刷直流电机和永磁同步电机,其性能优劣如表 4 所示。其中,永磁同步电机在线控制动系统中的使用较多。 表 4 线控制动系统用制动电机性能优劣对比  (2) 传动机构。线控制动系统传动机构的作用主要有两点:一是对制动电机的输出进行减速和增扭;二是将电机输出的旋转运动转化为动力缸推杆的直线运动。目前比较常见的减速增扭机构主要有蜗轮蜗杆、行星齿轮和减速齿轮等,其优缺点对比如表 5 所示。 表 5 典型减速增加机构的优缺点对比  (3) 液压系统。电子液压制动系统包含制动主缸、储油罐、管路及轮缸等复杂非线性元件,其液压系统建模较复杂,不适用于控制算法的设计。因此,需要进行合理的简化建模。上官文斌等[48]假设液压部件无变形,制动液的体积弹性模量和密度均为常数,系统无泄漏且不含空气等,分别建立了制动主缸、电磁阀、管路和轮缸的数学模型,并推导出系统的非线性方程和传递函数。赵健等[49]将液压系统简化为储油罐、制动主缸和轮缸直接串联的形式,储液罐与液压系统的关系通过等效压力泄露模型表达。 3.1.2 液压特性测试 液压系统的物理模型较复杂且在应用过程中难以保证实时性,当前研究多采用基于试验数据的多项式拟合方式搭建液压负载模型[50]。首先需要明确动力缸是制动主缸还是制动副主缸(电机建压缸),然后进行动力缸在不同推杆速度下的压力-体积(P-V)特性测试,以明确推杆输入速度对建压效率的影响。图 7 液压系统特性的典型测试结果[47]表明,动力缸空行程导致建压初始阶段的液压力为零,且在不同推杆速度下,增压特性呈现显著的差异。因此,在设计电液线控制动系统的控制器时,必须考虑其动力缸的 P-V 特性,以提高控制精度。  图 7 不同推杆速度下的液压系统 P-V 特性 3.1.3 摩擦特性建模 线控制动系统中主要包括电机内部摩擦和传动系摩擦,机构的摩擦特性对其控制品质影响较大。因此,在设计控制器前需要面向线控制动系统建立合适的摩擦模型。考虑到线控制动系统中同时存在静摩擦、库仑摩擦和黏性摩擦等多种摩擦,同时上述摩擦还受到速度和负载的影响,在现有研究中,LuGre 摩擦模型[51-52]、Stribeck 摩擦模型和 Karnopp摩擦模型均受到了关注,其中 Karnopp 摩擦模型在线控制动系统摩擦特性建模中的使用最广泛[9, 47]。 3.2 动力缸压力控制 线控制动系统是智能电动汽车的底层关键执行器,其制动液压力的控制效果直接决定了整车控制性能的优劣。作为线控制动的重要基础功能之一,动力缸压力控制一直是该领域的研究热点。受限于制动踏板与动力缸的非解耦连接及真空助力器的迟滞非线性特性等,传统制动系统难以实现精确的动力缸压力控制。电子液压制动系统是一种全解耦制动方案,具备完整的线控制动功能,完全满足高级驾驶辅助系统对主动制动能力的要求。不同电子液压制动系统实现动力缸压力控制的控制对象有所差异,泵驱 EHB 系统的控制对象为各电磁阀,而 Two-Box 和 One-Box方案的控制对象均为制动电机[4]。现有的电子液压制动系统动力缸压力控制典型方案如表 6 所示。 6 电子液压制动系统动力缸压力控制典型方案  泵驱 EHB 系统受限于物理结构型式,其控制变量只有液压力[4, 32-33, 53],但控制算法在不同方案间存在差异。基于高压蓄能器和动力缸的实测压力信息,本田的 Servo Brake 系统[33]通过电磁阀开关控制的方式,实现动力缸压力的动态调节。虽然开关控制方法简单实用、可靠性和鲁棒性较好,但是压力控制的精度偏低。天合 SCB 系统(Slip control boostsystem)[32]中的高压蓄能器经比例阀与制动回路连接,通过脉宽调制(Pulse width modulation, PWM)控制方法,动态调整电磁阀阀芯的位置,实现了动力缸压力的连续比例精确控制。其他的泵驱 EHB 系统,例如本田的 HSB 系统(Hydraulic servo brakesystem)[53],则选择滑模变结构控制方法来调控增、减压阀,其控制器参数能够根据环境变化动态更新。此外,HSB 系统还充分考虑了温度变化对制动压力的影响,具备多工况下的良好制动性能。 电机驱 EHB 系统多直接以易于观测的液压力作为控制变量[3, 9, 47, 56-57],但是动力缸空行程导致的压力死区,使得低压区的压力精确控制难以保证。直接以动力缸活塞推杆位移作为控制变量的方法可以规避上述问题[13, 51, 54],但是测量活塞推杆实时位置的传感器较为昂贵,且传感器布置还受限于线控制动系统紧凑的结构。为此,文献[55]以电机内部安装的转角传感器测得的电机转角为控制变量,根据动力缸活塞推杆位移与电机转角的固有关系间接得到推杆位移信息,从而实现对动力缸制动压力的有效控制。但是对于不同的线控制动系统而言,动力缸活塞推杆位移与电机转角的固有关系各不相同,需要提前进行标定。前期的工作量较大,该方法面向不同系统的适用性较差。此外,由于使用磨损等问题,特定线控制动系统内的动力缸活塞推杆位移与电机转角关系也会发生动态变化,因此该方法无法长期保证液压力控制的精度。 针对不同的 Two-Box 线控制动技术方案,诸如M-B-EHB 系统(Motor-booster electro hydraulic brakesystem)[3]、Ebooster[9]、EHB 系统[52]和 EMMB 系统(Electro-mechanical brake booster)[13]等,研究人员提出了符合系统具体特性的差异化控制方法。文献[3]使用一种具有精确性能边界的高精度主缸压力跟踪方法,即约束自适应鲁棒控制器,其将连续摩擦模型作为直接前馈输入,并将自适应鲁棒控制与规定的性能机制相结合。各种典型压力跟踪场景下的硬件在环(Hardware-in-the-loop, HIL)测试表明,线控制动系统可以在不违反预定义误差边界的情况下,实现良好的约束跟踪性能。文献[9]设计了一种级联非线性控制器,其中压力环采用前馈和反馈控制,位置环基于三步非线性方法设计,电流环包含弱磁控制和电流解耦控制等。前馈控制根据期望值动态调整控制器的期望输出,有效缩短了调节时间,然而这需要建立在对动力缸大量标定的基础上。文献[52]和文献[13]均以动力缸活塞推杆位移为控制变量,分别提出模型预测控制和三步非线性控制方法,均实现了对目标制动压力的精确跟踪,但是该方法的实用性还有待实车试验的验证。 鉴于 One-Box 线控制动系统的显著优势,研究人员探索了多种技术方案,如 IBS 系统(Integratedmodular brake system)[54]、MKC1 集成制动系统[55]、IEHB 系统[56]、H-BBW 系统(Hybrid brake-by-wiresystem)[57]以及 IBC 系统(Integrated braking controlsystem)[47]等。此外,针对上述技术方案的各种控制算法的研究也在持续推进。文献[54]以动力缸活塞推杆位移为控制变量,采用基于液压模型预测控制的方法对其进行修正,以大幅减小液压的波动。为提高线控制动系统控制器的鲁棒性,文献[56]设计了分段 PI(Proportional integral)控制器,并通过田口法实时求解上述各控制器的最优参数。但是这种采用查表或给定函数进行控制器补偿的方式,会降低控制系统的性能且普适性差。为降低外界扰动对模型参数的影响,文献[57]提出一种结合摩擦补偿的自适应鲁棒控制器,有效降低了系统在控制过程中的不确定性。然而基于模型的摩擦补偿过程较为复杂,需要对动力缸活塞推杆速度进行准确的过零检测。为有效克服线控制动系统的动态摩擦和非线性问题,提高动力缸压力控制的速度和精度,文献[47]提出了一种三层级联闭环控制方法:最外层的压力层采用结合液压特性前馈和变增益反馈的控制方法,中间层的伺服层考虑了摩擦与惯性补偿,最内层的电流层基于前馈解耦和矢量控制设计,多工况下的硬件在环试验验证了算法的有效性。后续的研究应集中在完善算法在全部工况下的适应性上。 3.3 轮缸压力控制 与动力缸压力控制不同,轮缸压力控制的变量一般为液压力。为达到良好的控制效果,研究人员将一些成熟可靠的控制算法应用于轮缸压力控制问题上。例如,程序逻辑(if-else)控制[58]、比例-积分微分(Proportional-integral-derivative, PID)控制[59]、数表插值法[60]、前馈和反馈控制[61]等。电子液压制动系统轮缸压力控制的典型方案如表 7 所示。由图1 可知,泵驱 EHB 系统和 Two-box 系统均与液压控制单元(Hydraulic control unit, HCU)相互独立,而One-box 系统则将液压控制单元进行一体化集成。因此,系统类型被分为 HCU 和 One-box 两种。 表 7 电子液压制动系统轮缸压力控制典型方案  液压控制单元 HCU 是泵驱 EHB 系统和 TwoBox 系统的核心调压部件。黄丰云等[62]提出一种轮缸压力分段控制方法,当目标压力与实际压力的压差大于设定的阈值时,采用开关控制法增压,否则采用查表法增压、使用阶梯法减压,通过 PID 控制的对比试验验证了算法的优越性。该方法易用工程应用,但是较依赖执行器特性,其标定工作量与执行器复杂度成正相关。针对自主开发的 EHBS 系统,丁明慧[63]采用 PID 算法设计连续型电磁阀控制器,由径向基函数(Radial based function, RBF)神经网络在线调参;还研究了模糊推理与 Bang-Bang 控制结合的方法设计开关型电磁阀控制器,硬件在环试验表明轮缸压力实现了更精确的控制。吴学杰等[64]使用人群搜索算法对丰田 EHB 系统的轮缸 PID 控制器进行动态整定,但在实际应用中,上述方法需要解决系统收敛性差、对复杂工况的适应性差等问题。 IBS 系统[54]的轮缸压力控制被认为是关于电磁阀的复杂时间控制。文献[65]提出了一种新颖的轮缸压力旋转控制方法,实现了较好的轮缸压力控制效果,但是未考虑轮缸压力控制的优先级,导致制动系统的敏感性较低。为实现对各轮缸目标压力的良好跟踪,文献[66]采用一种基于逻辑判断的主缸定频调压法,有效避免了轮缸压力的超调和抖动,提高了车辆控制的稳定性。文献[67-68]提出了一种在功能上类似高、低压蓄能器的轮缸压力均衡控制策略。当各轮缸目标压力相向变化时,主缸跟随一个能够满足所有轮缸需求的趋势来变化;否则,主缸优先满足具有减压需求的轮缸。 3.4 轮缸压力估算 实际轮缸压力的实时反馈是线控制动系统实现完整闭环控制的关键。传感器测量和压力估算是获取实际轮缸压力的两种有效途径[63]。为降低成本、提高产品竞争力,制动系统多使用压力估算算法替代传感器。目前常用的轮缸压力估算算法主要有基于车轮旋转动力学的估算方法和基于执行器动态特性的估算方法,后者又包括拟合函数法和标定图表法等[69]。 拟合函数法根据试验数据的参数辨识,得到轮缸压力及其变化率的函数。标定图表法则是基于对试验数据的处理统计,得到轮缸压力变化率图或电磁阀工作特性表等,通过实时查阅图表的方式得到轮缸压力值。然而上述方法对电磁阀一致性与重复性的要求较高。基于车轮旋转动力学的估算方法根据轮速传感器测得的轮速及估算的路面附着系数等信息,通过车轮动力学方程估算轮缸压力,该估算方法存在因车速估计不准确导致的压力估算误差过大的问题。而基于执行器动态特性的估算方法在压力估算过程中也存在误差累积的问题,进而影响估算值的可靠性。针对上述问题,文献[70]使用扩展卡尔曼滤波结合上述两种轮缸压力估算算法的优势,提出了组合轮缸压力估算方法,即通过车轮旋转动力学估算方法修正基于执行器动态特性估算的轮缸压力值。但是上述方法在研究的过程中,将路面附着系数简单化为滑移率的线性函数,这势必会降低算法对路面的适应性。 虽然轮缸压力估算算法在过去几十年间取得了较为长足的进步,但是其仍存在着以下不足:① 轮缸压力估算值在单个计算周期内的波动较大;② 相关研究只考虑被动增压工况,对主动增压工况的研究偏少;③ 通常仅关注于单个车轮,未考虑同回路车轮间的压力变化对估算值的影响。 3.5 电磁阀控制 电磁阀控制是轮缸液压力控制的核心关键技术,其控制效果直接决定了电液线控制动系统的工作效率和性能。就目前而言,电磁阀控制依然是国内企业在自主研发电液线控制动系统时不可避免的研究难点。开关阀、高速开关阀和比例阀是电液线控制动系统中最常见的三种电磁阀。 3.5.1 开关阀 开关阀是一种将电能转换为机械能的电磁换向阀,即通过控制电磁铁通电电流的强弱,调节推动阀芯运动的电磁力大小,以实现阀口的开闭动作,进而改变制动液的流速和方向。 为解决常闭开关阀非线性流量难以控制的问题,文献[71]优化设计了开关阀的结构,提出了流量可控因子(Flow controllable factor)评价指标,优化后的最大流量从 36 mL/s 增至 51.8 ml/s,流量可控因子增加 94.7%。但是液压力在小驱动电流情况下的波动较大。为实现对开关阀的精确控制并避免对单个电磁阀的复杂校准,文献[72]提出一种用于确定电磁阀参数、特性曲线及特性场的方法。针对电磁阀阀芯阻塞的问题,文献[73]提出一套基于卡尔曼滤波的故障检测算法,有效解决了上述问题,但是存在检测速度慢、诊断故障类型单一等缺陷。 3.5.2 高速开关阀 因为具有成本低、结构简单、易于控制等优势,高速开关阀在电液线控制动系统中得到了广泛使用。除了能够实现阀两端液压管路的开关控制外,高速开关阀还可以通过高频 PWM 控制,实现不同占空比下对系统液压力的连续精确控制。通常,高速常开阀作为增压阀、高速常闭阀作为减压阀使用。图 8 为高速常开、常闭电磁阀的结构简图。  图 8 高速开关阀结构简图 文献[74]提出了一种高速开关阀用空心柱塞式电磁阀的设计和多目标优化方法,利用多目标粒子群优化方法获得期望目标的帕累托前沿。为充分发挥高速开关阀的快速开关特性,同时最大程度地降低能耗与温升,文献[75]提出智能脉宽调制控制算法,采用四种高频电压源,分别驱动高速开关阀的四种工作状态。但是由于需要多个电压源,在实际应用场景中较难实现。基于电磁阀的磁场与流场理论,文献[76]建立并分析了电磁阀的模型及响应特性,采用基于电磁阀 T-S 模糊控制的制动力开环控制方法,有效改善了车辆制动防抱死的控制性能。 3.5.3 线性阀 高速开关阀本质上还是一种间开间闭式电磁阀,其存在以下不足[77]:① 阀芯的连续高频动作会造成压力波动;② 阀口在完全开启或闭合时会产生金属撞击噪声;③ 制动压力无法实现线性增长;④ 压力波动及噪声问题等会影响轮缸液压力的控制精度。因此能够使阀芯悬停在某一位置进而实现流量连续线性调节的线性阀愈发受到重视。但是线性阀也面临着成本高、抗污染能力差等问题。文献[77]通过电流反馈补偿 PID 控制器产生的高频PWM 信号,控制线性阀占空比的变化,以调节阀芯的悬停位置。文献[78]基于 4 个比例阀设计的液压制动系统,实现了更加快速精准的液压力控制。文献[79]基于 Maxwell 软件仿真分析,得到比例阀阀芯所受电磁力与线圈安匝数和铁芯气隙之间的相对关系,为实现电磁阀的优化控制提供了重要理论支持。 3.6 夹紧力控制 随着电子机械制动系统结构型式的日趋成熟,控制算法成为改善系统性能的决定性因素。由于夹紧力控制的质量会直接影响整车制动效果,夹紧力控制成为电子机械制动系统的重要研究课题。不同结构型式的电子机械制动系统的控制方法有所差异,其典型控制方案如表 8 所示。 表 8 电子机械制动系统夹紧力控制典型方案  真实夹紧力值的实时反馈是电子机械制动系统实现闭环控制的前提。鉴于成本及传感器安装困难等因素,通常倾向于采用夹紧力估计的方式获得电子机械制动系统的夹紧力。文献[16]根据夹紧力与电机转角关系曲线,通过电机转角传感器间接获得夹紧力值,但是制动垫片磨损问题会导致上述关系曲线失真,进而影响控制精度。文献[17]采用准时间最优控制(Near-time-optimal control)方法设计夹紧力控制器,能够在高带宽下对夹紧力进行良好跟踪。虽然该方法在理论上提供了最优控制器,但是严重依赖于被控对象的精确建模,计算量更大,不适合快速低水平控制应用。为提高夹紧力估算精度,文献[18]在卡尔曼滤波的基础上,通过遗传算法优化噪声矩阵。针对“电机+行星齿轮+滚珠丝杠”的结构,文献[20-21]采用可变增益的 PID 控制方法,有效提高了控制器的适用性。然而额外传感器的增设会导致成本上升,并增大系统布置的难度和硬件故障的风险。文献[22]考虑电机电感信息,并基于电机负载与丝杠位置的非线性函数,提出结合逆推法的非线性鲁棒控制器。该控制器能够在电机具体机械参数未知的情况下,显著提高系统的鲁棒性。文献[25]设计出一种能够将在线识别的摩擦模型参数实时输入到滑模控制器的自适应滑模控制器,取得了较理想的夹紧力跟踪效果。但是该控制器的适应性较单一,仅针对摩擦力的变化;此外,滑模控制导致的颤振问题也会影响夹紧力的控制精度。文献[26]通过合理地设计扰动观测器,显著提高了控制模型的抗干扰能力。 针对有自增力机构的电子机械制动系统结构型式,文献[27]使用滑模变结构控制算法设计夹紧力控制器,有效解决了传动机构及楔块中非线性因素导致的系统鲁棒性差的问题。文献[28]采用基于 PID算法的转矩-位置双环级联控制器,并结合速度反馈控制以提高模型的控制精度,仿真和试验结果表明基于固定卡钳的电子楔式制动(Fixed caliper basedelectronic wedge brake, FIXEWB)系统在上述控制器下具有比液压制动系统更快的响应速度。文献[29]和文献[31]分别使用 PID 控制和增量式 PID 控制方法设计夹紧力控制器,均获得了较为满意的控制效果。此类方法虽较为简单方便,但是其控制参数不能实时整定,因此控制器的适应性及鲁棒性较差。 3.7 踏板感模拟控制 为实现制动力的实时调节,线控制动系统的制动踏板与制动执行器之间采用半解耦或全解耦的设计形式。同时,通过增设踏板感觉模拟器获得类似传统制动系统的脚感反馈。根据“踏板力-行程特性”是否可调,踏板感觉模拟器主要分为被动式和主动式两种[80]。前者通过对弹簧、橡胶体或者可变节流机构等的特殊设计或紧凑组合,能够分段模拟制动踏板特性曲线,但是无法满足个性化的踏板感需求;后者的结构较为复杂并配置有单独的控制单元,但能够实现差异化的踏板感反馈,智能匹配不同车型,具有较强的适应性。 针对线控制动系统的踏板感模拟控制问题,国内外学者展开了诸多研究。基于双电机电动制动助力器,文献[81]通过控制电机输出力矩模拟制动踏板反馈力,利用软件定义的形式获得完全可变的踏板感。为解决电子机械助力制动器 Ebooster 无法独立完成踏板解耦的问题,文献[82]提出了一种基于Ebooster 与 ESP 协调控制的再生制动踏板解耦控制算法,通过仿真与硬件在环试验验证策略的有效性。然而通过调用 ESP 进行轮缸压力解耦的方式,将导致较高的研发成本。文献[83]使用一种基于力反馈的串联弹性装置,实现再生制动时线控制动系统踏板的模拟感控制。文献[84]通过对比试验发现:当制动踏板推杆的速度较大时,配备单个电磁阀的踏板模拟器,其踏板力-行程特性曲线将偏离目标值。为此,文献[84]在踏板模拟器回路中增设一种液压先导阀,显著提高了踏板感觉模拟器特性曲线的精度,降低了线控制动系统的功耗,增强了线控制动系统的可靠性和抗干扰能力。文献[85]提出的踏板感控制策略如图 9 所示。基于参考踏板特性和期望扭矩计算公式,根据踏板位移及制动主缸前腔压力信息计算得到期望电流,经 PI 控制器控制电机的输出转矩以模拟任意踏板特性。  图 9 踏板感控制策略框图 3.8 传感器故障诊断 线控制动系统中包含的传感器类型及数量众多,主要有电机转速和电流传感器、制动踏板位移传感器、液压回路中的液压力传感器及夹紧力传感器等。传感器采集的信息是线控制动系统实现良好控制的基础。一旦传感器出现问题,将直接导致线控制动系统发生故障甚至完全失灵,严重危及驾乘人员的生命财产安全。因此传感器故障诊断是保证线控制动系统可靠性和车辆行驶安全性的关键技术。目前常见的传感器故障类型如图 10 所示[86]。  图 10 传感器故障类型 除了硬件冗余外,解析冗余是实现传感器故障诊断的主要方法,其能够在不增加系统成本的情况下,实现对传感器故障的稳健检测。因此,解析冗余方法得到了较为广泛的研究。文献[87]将解析冗余方法细分为三大类:基于解析模型的方法,基于信号处理的方法和基于知识的方法。为提高系统对外界扰动的鲁棒性,并有效增强系统的容错能力,传感器故障诊断技术在线控制动系统中得到了大力地发展。其中,基于解析模型的方法和基于知识的方法,在线控制动系统传感器故障诊断中的研究较多,其典型的方案及控制效果如表 9 所示。 表 9 传感器故障诊断典型方案  3.9 个性化控制 相关研究表明[94],约 90%的交通事故与人为因素有关。其中,驾驶员的制动行为是引发事故的一项重要原因。然而,现阶段对线控制动系统的研究,多集中在对系统压力的精确控制及其在车辆控制中的应用上,极少考虑驾驶员因素对制动过程的影响[95]。实际上,不同驾驶个体之间的制动行为存在较大差异,其对制动系统的使用需求是不一致的[96]。因此,将个性化的驾驶行为充分融入到线控制动系统控制策略的开发进程中,有助于丰富驾驶体验,提高智能电动汽车的安全性和舒适性。 3.9.1 驾驶行为分辨 驾驶员长期性、习惯性和规律性的驾驶风格倾向称为驾驶行为[97],其具有驾驶个体一致性和驾驶群体差异性的特征。性格[95]、体型[98]、年龄[99]、性别[100]、驾驶经验[101]及驾驶风格[102]等是决定驾驶行为的主要因素。驾驶行为是驾驶员做出制动、转向和加速等一系列驾驶决策的重要影响因素。针对驾驶行为的分析与辨识问题,国内外学者展开了诸多研究。文献[103]根据收集的油门和制动踏板等信号,提取加速或减速数据作为驾驶员的特征,使用高斯混合模型分析驾驶信号的频谱以模拟驾驶行为。试验结果表明,所提出的驾驶员模型在驾驶模拟器和实车上的识别准确率分别为 89.6%和 76.8%。文献[104]提出一种使用动态时间扭曲(Dynamictime warping,DTW)和智能手机传感器来检测、识别和记录驾驶员行为的系统,将多个传感器的相关数据输入分类器,将驾驶行为分成两类:攻击性和非攻击性。基于获取的车辆位置、速度、加速度和转向角等信号,文献[105]提出了一种基于神经网络的智能驾驶员行为模型,其将驾驶习惯分为攻击性和一般型两种。试验结果表明该模型具有较高的可靠性。文献[106]基于收集的真实道路的测试数据(Vehicle test data, VTD),通过部分连接的多层感知器(Partly connected multilayered perceptron, PCMLP)对驾驶员行为进行建模,将驾驶员分为攻击型、中度型和轻度型。文献[107]以制动脉冲、一定时间内的最大制动单位面积为观察序列,通过隐马尔可夫模型将驾驶员制动行为分为主动、中度和轻度三种类型。文献[96]通过在典型制动工况下的实车试验,采集真实的驾驶数据;然后对数据进行参数分析和特征提取,通过结合粒子群算法的 K 均值聚类(K-means clustering)方法对驾驶行为进行聚类和优化;最后,通过结合遗传算法的支持向量机方法对驾驶行为进行辨识,其研究思路如图 11 所示[96]。  图 11 驾驶人个性化驾驶行为分辨研究框架 3.9.2 个性化主动制动 主动制动是线控制动系统的核心功能,也是实现智能驾驶辅助与高级别自动驾驶的基础功能。目前,主动制动主要应用于自适应巡航与自动紧急制动中,而无人驾驶汽车的所有制动工况全部基于主动制动功能来实现[108-109]。在紧急制动工况下,线控制动系统的研究重点是如何获得快速准确且稳定的建压能力。而在非紧急制动工况下,可以根据驾驶员个性化的驾驶习惯,调整线控制动系统的建压能力,在保证安全性的前提下,达到丰富驾驶体验、提高驾驶舒适性和满意度的效果。 文献[96]研究了基于电动助力制动系统的个性化主动制动控制策略。为描述车辆纵向行驶状态,明确制动的判断依据,提出适用于所有主动制动工况的广义安全距离模型  式中,d 为安全距离, v 为自车与前车相对速度,max a 为最大制动减速度,k 为制动减速度的导数, s d为最小停车距离。 为更加准确地描述驾驶员个性化的制动需求,文献[96]引入制动起始时刻 st 的概念,通过分析驾驶人实施制动动作时的 TTC 值来确定 st 。参数 max a 、k 和 st 的大小均因驾驶员个体而异,所以能够较好地反映个性化的制动需求。针对保守型、一般型和激进型三种不同的驾驶风格,文献[96]各选取一位代表性的驾驶员,对其 max a 、k 和 st 进行参数分析。图 12 为个性化主动制动需求分析架构。  图 12 个性化主动制动需求分析框架 个性化驾驶行为必须匹配线控制动系统的助力特性,以实现个性化的制动控制。文献[95-96]以真空助力器的助力特性曲线为基准,设计了运动型、一般型和舒适型等三种驾驶模型下的个性化助力特性曲线;基于对线控制动系统的模型求解,得到反馈盘主副面的个性化位移差 s 与制动踏板推杆位移 pedal x 的函数关系;然后将个性化特性曲线输出的位移信号,作为永磁同步电机位置环的目标位移,进而实现线控制动系统的压力控制。基于线控制动系统的个性化制动总体控制架构如图 13 所示[95]。根据自主设计的电子助力制动系统(Two-Box),文献[110]提出一种驾驶风格识别的可变伺服特性匹配与实现方法。硬件在环测试和实车试验的结果表明,可变伺服特性制动系统的制动伺服特性,与驾驶员谨慎型、正常型和激进型驾驶风格期望值之间的偏差均控制在 3.5%以内。这表明该可变伺服特性制动系统,能够有效帮助不同风格的驾驶员,匹配最适合的车辆制动特性。  图 13 基于线控制动系统的个性化制动总体控制架构 4 基于线控制动的纵向运动控制 依托线控底盘的智能电动汽车是保证自动驾驶安全、高效行驶的理想载体。研究人员从纵向、侧向和纵侧向耦合等方面对基于线控制动系统的车辆运动控制展开了诸多研究。文献[111]提出了一种基于电子机械制动系统的车辆稳定性分层控制策略,能够保证在制动器部分失效时车辆的功能安全等级。类似地,根据分层控制架构和非线性控制方法,文献[112]设计了一种基于集成式电子液压制动系统的车辆稳定性控制器。文献[113]建立了适用于电子机械制动车辆的新型横向稳定性控制系统,有效改善了高速极限工况下车辆的操纵性能。文献[114]通过电子机械制动系统制动力优化分配策略,提升了车辆在弯道制动工况下的操纵稳定性。针对车辆运动过程中面临的非线性动力学问题,文献[115]提出一种基于集成式电子液压制动系统的智能汽车纵侧向耦合运动控制方法,重点解决了强瞬态、临界失稳工况下车辆系统参数不确定性和纵侧向耦合非线性动力学问题对稳定性控制的影响。纵向运动控制是汽车运动控制中最基础的功能,也是基于新型执行器的上层控制技术的核心和关键。因此,本节重点围绕基于线控制动的车辆纵向运动控制展开。 智能电动汽车纵向运动控制是指通过驱动或制动系统调节车速,以避免发生纵向碰撞并保持一定的车间安全距离[116]。目前对基于线控制动系统的汽车纵向运动控制的研究,主要集中在制动防抱死控制、自适应巡航控制和自动紧急制动控制等三个方面。图 14 为基于线控制动系统的汽车纵向运动控制框架。上层的纵向运动控制器根据环境和自车信息决策出目标压力,发送给线控制动系统;然后,线控制动系统内的控制器控制驱动单元建压和电磁阀控压,以使实际压力快速准确稳定的跟随目标压力;最后,实际状态量反馈到被控车辆及其上层控制器,形成完整的闭环控制。  图 14 基于线控制动系统的汽车纵向运动控制框架 4.1 制动防抱死控制 解耦型电子液压系统具备完整的制动功能,能够满足量产车辆的故障安全要求。对于智能电动汽车而言,线控制动系统能够实现对各车轮的独立连续精确控制,减小制动过程中的抖动[11],提高车轮打滑控制(Wheel slip control, WSC)效果。线控制动系统能有效改善车辆的主动安全控制功能[117],例如防抱死控制、牵引力控制和车辆稳定性控制等。其中,制动防抱死系统(Antilock braking system, ABS)是最典型的车辆主动安全系统,其能够使车辆充分利用路面附着条件、缩短制动距离并保证转向能力[118],其功能示意如图 15 所示[119]。  图 15 ABS 功能示意图 纵向车速估计、路面附着系数估计及制动防抱死控制算法是 ABS 系统的关键技术。前两者本质上是对状态量的估计,后者则属于控制器的设计问题。纵向车速的估计方法主要有四种:① 基于运动学的方法,例如雷达或 GPS(Global positioning system)测量[120]、轮速法[121]、斜率法[122]、轮速和加速度积分融合法[123]等;② 基于动力学的方法,例如基于观测器方法[124]和卡尔曼滤波方法[125]等;③ 多信息多方法融合估计[126];④ 智能估计方法[127]。目前,车速估计逐渐采用基于强实时性算法的多信息融合技术,以提高估计的精度和鲁棒性,实现在全气候全工况下的应用。路面附着系数估计方法主要有两种[128]:① Experiment-based 估计法[129];② Model-based 估计法[130]。前者是基于各类传感器(轮胎胎面、声学、光学传感器等)实测的路面信息,其估计精度较高;后者则是基于动力学模型或典型的路面附着系数滑移率曲线,其能够在保证一定估计精度的同时有效降低成本。 控制算法是提高复杂非线性系统控制效果的关键环节。目前,关于制动防抱死系统的控制算法主要分为两类[131]:① 不直接以滑移率为控制变量的方法。例如逻辑门限值方法,其控制变量为车轮角加速度和滑移率,具有控制简单方便、成本低,不依赖数学模型等优势,属于半经验型控制方法;② 直接以滑移率为控制变量的方法,例如 PID 控制、模糊控制、模型预测控制等。该方法对滑移率的控制精度较高,但是算法较复杂、实时性较差,理论还不够成熟,所以实际应用的较少[132]。由于不同类型电子液压制动系统和电子机械制动系统在电机响应速度和工作负荷、液压力控制精度和鲁棒性等方面存在差异,其控制方法有所区别。目前,针对基于线控制动系统的智能电动汽车制动防抱死控制的国内外研究典型方案如表 10 所示。 表 10 基于线控制动系统的制动防抱死控制典型方案  由于发展时间较早,泵驱 EHB 系统关于制动防抱死控制的相关研究较多。IVANOV V 研究团队分别设计了基于解耦型电子液压制动系统(Decoupledelectrohydraulic brake system, DEHB)的纯电动汽车制动防抱死前馈加反馈控制器和 PID 控制器[132-133, 150],显著改善了车辆的制动性能及驾驶舒适性,但是文献[133-134, 150]均未探讨在所述控制器下 DEHB 系统的鲁棒性问题。基于天合公司研发的 SCB 系统,文献[11]研究对比了基于 PI、滑模 PI (Sliding-modeproportional integral, SMPI) 和积分滑模 (Integralsliding-mode, ISM)等控制技术的三种制动防抱死控制器。低附及高附实车试验均表明,车辆行驶质量得到了有效提升。然而,这些方法的主要缺点之一是需要制动系统的经验知识和精确数学模型;在实际应用中,很难捕捉系统的复杂行为,尤其是在高度动态的情况下。文献[11]则进一步指出,所开发的制动防抱死控制器有效集成新型主动胎压控制系统,能够进一步缩短制动距离,大幅提高车辆行驶的安全性。同样地,文献[117]基于天合 SCB 系统,设计了一种制动防抱死显式非线性模型预测控制器,七种紧急制动工况下的试验结果均表明:① 控制系统对轮胎路面摩擦条件和初始车速的变化具有较强的鲁棒性;② 相较于制动防抱死 PID 控制器,该控制器能够显著地改善制动距离和目标滑移率跟踪效果。但是该方法仍受限于需在控制器中更新预定义的轮胎模型,而且使用显式非线性模型预测控制的前提是具有高保真的系统模型。基于 DEHB 线控制动系统,文献[135]提出一种具有道路检测能力的制动防抱死模糊控制器,能够根据车辆纵向减速度估计的路面情况,进而产生适当的制动力矩,以保持最佳滑移状态并实现最大化的制动能量回收。但是该方法没有建立其他路面或工况下的模糊规则库,因此无法保证控制器的适用性。 针对 Two-Box 型电机直驱线控制动系统(Directmotor-driving brake-by-wire system),文献[35]提出一种制动防抱死分层控制策略:上层控制器基于逻辑门限值与滑模变结构协调控制算法计算目标轮缸压力及压力调节信号,中层控制器用于任务分时调度,底层控制器控制电机和电磁阀的实际执行动作。然而,上述分层控制策略仅进行了仿真分析,有效性有待进一步地验证,此外,选取工况也有待进一步地丰富。为保证 Ebooster 发生故障时车辆仍具备一定的制动防抱死功能,文献[136]提出一种三层级联制动防抱死冗余控制架构,其中滑移率控制器由滑模变结构控制算法设计。但是该冗余算法无法适应于低附路面,具有明显的局限性。基于自主开发的Two-Box 线控制动系统,文献[137]使用逻辑门限值控制方法进行弯道制动工况下的车辆差动控制,仿真试验验证了控制逻辑的合理性。然而门限值的获取需要进行大量的重复试验标定,这是一项较为复杂繁琐的工作。文献[138]设计了一种基于滑模控制的制动防抱死冗余控制器,实车试验表明当常规制动防抱死系统失效时,该控制器能够良好的保证制动强度及舒适性。与文献[136]相比,文献[138]设计的制动防抱死冗余算法,在均一低附路面、对开路面、对接路面都实现了良好的控制效果,表明该方法具有一定的优越性。 针对自主设计的集成式 I-EHB 系统的制动防抱死问题,文献[139]研究对比了安全优先式及主缸定频调压式两种控制策略,试验结果表明,两种控制策略均能在紧急情况下实现防抱死制动,但主缸定频调压式控制的滑移率振荡较小,制动距离更短。 文献[140]深入研究了轮胎滑移率的控制机理,利用滑移率与制动转矩构成的双闭环非线性控制方法设计滑移率控制器,实现了在高低附路面车辆高速主动紧急制动时对滑移率的有效调控。最近,基于模型的状态反馈控制器,尤其是模型预测控制愈发受到关注[141-142]。文献[143]将线性模型预测控制应用于基于摩擦制动执行器电动汽车的滑移率控制上,并在电动汽车原型上进行了评估。针对防抱死控制导致的I-EHB 系统电机负荷过大的问题,文献[144]设计了一种能够优化主缸压力幅值的二维模糊控制器,结合阀控逻辑规则实现了良好的制动防抱死控制功能。该方法设计简单、实用性强,能够有效降低制动负荷,提高系统的使用寿命。文献[145]提出了基于提出了集成式新型线控液压制动系统的双动力源分时定频控制和Ⅱ型四通道分时控制两种制动防抱死控制策略,典型工况下的仿真验证表明,上述两种控制策略均能有效满足制动防抱死的功能需求。 目前,针对基于 EMB 的制动防抱死控制的研究也在有序展开。文献[146]采用线性模型预测控制方法设计了基于电子机械制动系统的制动防抱死控制器,通过硬件在环仿真验证了控制器的性能。但是模型预测控制方法过于复杂且较为依赖精准的数学模型,在实际应用过程中可能无法满足制动防抱死系统的快速响应要求。滑模控制具有响应速度快、对扰动敏感度低、物理实现简单等优势,是一种处理非线性系统的有效方法。文献[147]设计了一种基于电子机械制动系统的整车制动防抱死滑模控制器,通过与逻辑门限值控制的对比试验,验证了控制器制动性能的优越性。但是文献[147]中的滑模控制趋近律参数是根据经验选取的定值,这将导致控制器的适应性较差,无法实时获得最优控制效果。因此,文献[148]利用遗传算法(Genetic algorithm, GA)动态寻求制动防抱死滑模控制趋近律参数的全局最优解,显著改善了实际控制效果。文献[149]则采用模糊控制方法保证系统运动点在快速到达滑模面的同时具有较小的抖振,所设计的基于电子机械制动系统的制动防抱死模糊积分滑模控制器对各种工况都具有较好的适应性。 4.2 自适应巡航控制 线控制动系统能够有效满足自适应巡航对主动制动能力的要求,实现对车辆制动力主动快速准确稳定的控制,降低驾驶员的工作强度。因此,基于线控制动系统的车辆自适应巡航控制已成为当前的研究热点。自适应巡航的控制架构如图 16 所示。首先通过感知模块获取自车与前车的相对距离、相对速度等信息,然后根据前车对自车的行驶状态是否有影响,判断自车处于定速续航状态或者自主跟车状态,最后输出相应的目标加速度。  图 16 自适应巡航控制架构 4.2.1 切换策略 定速巡航与自主跟车是自适应巡航的两大功能,其在控制目标及控制算法等方面均存在差异。因此,需要首先设计两者间的切换策略。目前研究人员主要从跟车时距和碰撞时距两个维度设计该切换策略[151],但是尚未形成统一明确的标准。 文献[151]研究了基于自主设计的电子机械助力制动器 Ebooster 的车辆纵向自适应巡航控制技术。考虑到基于跟车时距的切换策略未涉及前车运动状态可能造成的影响,而基于碰撞时距的切换逻辑无法实现对各工作模式的定量划分,文献[151]将上述两种方法结合,得到如下的切换逻辑。  式中, thr d 为切换阈值,当跟车间距超过该值且保持时间超过设定的时间阈值时,自车切换至定速巡航功能;tc t 为跟车时距临界阈值常数;ss v 为自车车速;cc t 为碰撞时间常数;fs v 为前车车速;thr0 d 为切换阈值的最小值。 式(2)以跟车时距作为主要切换依据,并充分考虑了前车的运动状态:在自车车速相同的情况下,当前车的相对速度较大时,减小两车切换间距;否则增大两车切换间距。从而增强切换逻辑的适应性。 4.2.2 定速巡航 定速巡航是指自车车速通过合适的加速度在一定时间内达到所设定的目标巡航车速并保持匀速行驶,其控制的本质是通过速度反馈设计目标加速度控制律。当下层执行器模型由一阶惯性环节表达时,推导出目标加速度与实际车速的传递函数  式中, act v 为实际车速, 为时间常数, s 为拉普拉斯算子, des a 为目标加速度。 由式(3)易知,该控制系统是一个简单的二阶线性系统。文献[152]设计了基于电子机械制动系统的自适应巡航 PID 控制,同时为保证车辆行驶的安全性和舒适性,将目标加速度限定在 3.5 m/s2 以内。但是以目标巡航速度作为输入量,等同于把阶跃信号直接输入系统,这将导致实际车速产生较大的超调和振荡,降低控制器的性能,造成的系统能量过损、甚至执行器硬件损坏[151, 153]。文献[153]针对基于电动助力制动系统的纵向巡航控制问题,使用“2-1-2 样条线”重新规划车速的过渡过程,得到一条依次由二次函数、一次函数和二次函数首尾相接的光滑期望车速曲线。文献[151]则采用微分跟踪器对阶跃信号进行滤波,以获得平滑的过渡车速。 4.2.3 自主跟车 在切换阈值 thr d 范围内,当感知模块检测到有前车且其速度小于自车巡航速度时,自车即进入自主跟车模式。在该模式下,自车车速应平稳地跟随前车车速的变化,同时两车间距要动态地趋近于实时理想间距。由于控制指标较多,自主跟车控制属于优化控制问题的范畴[151],目前主要通过最优控制和模型预测控制等方法来求解[154]。文献[152]设计了基于电子机械制动系统的自主跟车线性二次型最优控制(Linear quadratic regulator, LQR)器,以获取实时全局最优解。文献[151]提出基于电子机械助力制动器的自主跟车模型预测控制器,可以抵御模型失配、参数扰动、外界干扰等各种不确定因素,维持良好的控制性能[155]。仿真结果表明,自车能实现稳态跟车效果,加速度变化平稳,具有较强的适应性。 4.3 自动紧急制动控制 自动紧急制动(Autonomous emergency braking,AEB)是一种通过驾驶员预警和主动制动来避免或缓解碰撞的主动安全技术。目前关于自动紧急制动的控制策略主要从以下两个层面展开:① 安全车间距离;② 碰撞时间。目前,自动紧急制动控制策略繁杂多样,各有利弊,尚处于丰富和完善阶段。此外,控制策略的实施必须依靠强大的执行机构。线控制动系统能够有效缩短主动制动的响应时间,提高主动制动的控制精度,是实现自动紧急制动的理想执行机构。因此,学者们展开了基于线控制动系统的自动紧急制动控制的诸多研究。 文献[151]研究了基于自主开发的电子机械助力制动器(Two-box)的自动紧急制动控制算法和切换标准。当车辆需要紧急制动时,下层控制器接收到较大的阶跃目标减速度信号,但是执行器受到TTL(Time to lock)增压极限的限制,如果减速度上升速率超过该极限,将导致执行器饱和,其响应速度反而会大幅下降。因此文献[151]采用微分跟踪器安排阶跃目标减速度的过渡过程,将过渡时间调整为300 ms 左右,以充分匹配液压制动系统的特性。此外,文献[151]设计了的基于自车与前车制动距离的自动紧急制动切换标准如式(4)所示  式中, tog d 为切换距离, s d 为自车紧急制动距离, f d为前车紧急制动距离, 0 d 为缓冲距离, 1t 、 2t 分别为制动器死区时间和减速度上升时间, ss,max a 为自车紧急制动最大减速度, fs a 为前车制动减速度。 基于电子助力制动器(Two-Box),文献[156]提出一种考虑预期功能安全的自动紧急制动控制策略。预期功能安全有效保障了智能电动汽车在非故障领域内的安全性,但是其在驾驶辅助系统的应用上,缺乏定量化的指标和对比试验的验证。根据理论过程分析(Systems-theoretic process analysis,STPA)方法,文献[156]得到预期功能安全的要求,提出盲区场景下的最佳安全车速规划策略,并搭建如图 17所示的硬件在环试验测试平台。试验结果表明,该控制策略能够有效保证车辆在盲区场景下的安全性和舒适性,并显著提高车辆的通行效率。  图 17 硬件在环试验台框架 文献[157]研究了基于集成式电子液压制动系统(One-box)的自动紧急制动避撞策略。针对传统避撞策略存在的诸多缺陷,文献[157]设计了一种考虑路面附着条件、制动器参数及前车减速度变化的临界安全车间距离计算方法。驾驶舒适性与制动安全性是自动紧急制动竭力追求的两项重要指标,但两者间是相互矛盾的[158]:追求安全性的主动制动在驾驶员正常制动时刻前触发,这会影响驾驶员的判断并降低驾乘品质;追求舒适性的主动制动在驾驶员正常制动时刻后触发,这将导致车间有效制动距离缩短,进而影响车辆行驶的安全性。在保证自动紧急制动良好避撞效果的同时,为充分平衡其制动安全性和驾驶舒适性,文献[157]在量化上述制动性能指标的基础上,提出一种自动紧急制动避撞策略综合性能优化模型,其目标函数和约束条件为  解模型可得  式中, PAEB 为避撞策略综合性能, ( ) ss v 为制动安全性权重,PAEB,saf 为制动安全性, br d 为自车制动时两车相对距离,dcritical 为临界安全车间距离, ( ) ss v为驾驶舒适性权重,PAEB,com 为驾驶舒适性, 95% d 为驾驶员制动行为特性 95 百分位线, 50% d 为驾驶员制动行为特性 50 百分位线。 文献[152]研究了基于电子机械制动系统(EMB)的自动紧急制动控制策略。首先研究了用于评估危险程度并作为模式切换标准的前车与自车安全距离模型,应用于以下三种测试场景:① 前车静止;② 前车低速慢行;③ 前车突然减速。其中,前两种为中国新车评价规程(China-new car assessment program,C-NCAP)中规定的测试评价场景[159]。为提高紧急制动的控制效果并尽可能减少其对驾驶员造成的伤害,文献[152]设计了基于上述安全距离模型的自动紧急制动系统分级制动控制策略:① 部分制动。自车与前车间距尚有余量,危险程度较低,制动减速度设定为-3 m/s2;② 紧急制动。自车与前车间距不足,危险程度较高,制动减速度设定为-6 m/s2。最后,文献[152]提出了基于安全距离的自动紧急制动与自适应巡航的功能模式协调切换逻辑,以实现良好的纵向辅助驾驶功能。 5 展望 线控制动系统在响应速度和控制精度等方面具有显著的优势,是决定智能网联电动汽车能否实现高级别自动驾驶甚至无人驾驶的关键执行基础。虽然国内外学者针对线控制动系统的关键技术进行了广泛的研究,并取得了一定的研究成果,但目前的研究水平还有待提高,研究的广度和深度也有待拓展。本节从六个重要方面对智能电动汽车线控制动系统的未来研究方向进行展望,旨在鼓励和启发研究者提出更多创新性的技术思路和方案,进一步推动线控制动系统的发展与应用,内容如下。 (1) 硬件优化创新与集成及功能拓展。电动轮内的安装空间狭窄,制动系统布置困难,在提高系统集成度的同时,如何对减速增扭和运动转换装置进行设计创新和配合优化,以保证电子机械制动系统在有限空间内的强控制性能和高制动效率,是未来研究的重点课题。目前,电子液压制动系统正逐步采用具备强伺服能力的制动电机作为动力源,以保证快速准确稳定的建压能力;其制动主缸与轮缸的连接方式也逐步采用更利于实现主动制动和制动能量回收等功能的全解耦方案;同时,主动式踏板感觉模拟器的使用能够更好地满足个性化驾驶风格的需求。硬件集成度的提高可以有效减小线控制动系统的体积和质量、合理化布置空间,并避免复杂的协调控制、更利于上层控制策略的统一,因此硬件集成是线控制动系统的必然发展趋势。冗余制动是 L3 级及以上自动驾驶必须满足的功能安全需求。目前以备份电机作为冗余制动的方式会增加成本和布置难度,其处理复杂工况的能力仍有待提升。如何根据实际应用场景明确失效机理,并在此基础上,针对性的分析诊断模式并采用合适的处理机制,以确保能够提供满足测试标准的制动力或实现必要的功能降级,有待进一步的研究。另一方面,如何在保证制动冗余能力的前提下,有效提高线控制动系统的集成度是目前亟待解决的关键问题。能够简化制造工艺,提高生产效率的汽车模块化技术,是重塑世界汽车工业格局的重要力量,因此,根据差异化底盘要求对线控制动系统进行针对性的模块化创新设计将成为未来的研究重点。此外,汽车网联化和智能化产生的海量数据,对线控制动系统的硬件性能提出了更大的挑战,其所催生的硬件功能拓展将成为线控制动系统未来发展的重要机遇。 (2) 基于精确建模的压力与容错控制。作为一种机电液耦合的时变迟滞复杂非线性系统,电子液压制动系统的执行机构中存在动态摩擦特性、液压系统具有强非线性特性。同样地,作为电控纯机械制动系统的电子机械制动系统,也面临着摩擦负载扰动和非线性刚度等问题。控制器的设计必须在考虑被控系统具体特性的基础上进行,因此,线控制动系统的特性测试与建模是实现良好控制的基础,其中,液压系统的合理简化和摩擦模型的合理建立是关键。在建立精确模型的基础上,控制算法是线控制动系统能否实现快速准确稳定压力控制的决定性因素。在工程实践层面,研究人员多采用简单可靠的查表、PID 控制和模糊控制等方法。在学术研究层面,学者们开始采用鲁棒控制算法和优化控制算法进行相关研究,而随着控制科学向智能控制领域发展,结合智能算法与鲁棒控制算法的研究工作或将成为主流之一。另一方面,现阶段的传感器体积偏大、灵敏度较低,而线控制动系统中布置有大量的传感器,因此,发展低成本、小体积、高可靠性、强灵敏度且能够与计算机芯片有效集成的新型传感器,是助推线控制动系统未来发展的重要技术。另外,一旦传感器出现问题,将直接导致线控制动系统发生故障甚至完全失灵,严重危及驾乘人员的生命安全。因此传感器故障诊断是保证线控制动系统可靠性和车辆行驶安全性的关键技术,也是未来提高线控制动系统容错能力的研究重点。 (3) 考虑驾驶个体差异的个性化控制。在线控制动系统中,考虑驾驶个体差异的个性化控制主要体现在两个方面:一是个性化制动踏板感反馈;二是个性化风格的主动制动。线控制动系统制动踏板与制动执行器间的全解耦设计形式,使得制动踏板感曲线能够被更加灵活的设计,这极大丰富了驾驶员的制动踏板感体验。目前,相关研究主要通过模拟传统制动系统的制动踏板感曲线来反馈踏板感。而随着智能电动汽车的持续发展,建立全新的制动踏板感觉标准及其开发模式成为无法规避的重要问题。同样地,当车辆处于非紧急制动工况时,如何在保证安全性和舒适性的前提下,使线控制动系统的建压能力实时准确地匹配驾驶员个性化的驾驶习惯,以达到丰富驾驶体验、提高驾乘满意度的效果,也是未来线控制动系统的重要研究课题。 (4) 线控制动与线控底盘的集成融合。线控底盘是智能电动汽车实现高级别自动驾驶的执行基石,其能够大幅提高执行器的响应速度和控制精度以充分保证驾驶安全性和舒适性。其中,线控制动系统是提升驾乘人员对自动驾驶汽车信任度和接受度的关键。线控底盘主要包括线控制动等五大子系统,各子系统在功能上彼此独立,但是又受限于底盘结构而互相制约,因此各子系统的协同控制难度大。在未来的研究中,研究人员可以将线控制动系统与线控底盘进行一体化集成及集成控制技术的融合,以提高灵活性、降低能量损失,并避免线控制动系统与其他子系统的控制功能在一定条件下发生冲突而影响最终的控制效果。 (5) 基于线控制动的车辆运动控制。车辆运动控制主要包括纵向运动控制和横向运动控制。目前,对基于线控制动系统的车辆纵向运动控制的研究较多,其又主要集中在制动防抱死控制、自适应巡航控制和自动紧急制动控制等三个方面。因此,基于线控制动系统的车辆横向运动控制具备较大的研究潜力。由于自适应巡航和自动紧急制动的控制策略繁杂,各有利弊,并未形成统一的标准,这表明其仍处于丰富和完善的上升阶段,还存在大量的研究价值有待深入挖掘。预期功能安全的提出使传统的车辆运动控制受到全新挑战,这也是基于线控制动系统的车辆运动控制的未来研究方向之一。此外,如何动态平衡基于线控制动系统的智能电动汽车的稳定性、安全性及舒适性也是一大挑战。 (6) 试验验证的丰富与完善。总体而言,目前关于线控制动系统的研究多停留在计算机仿真验证和实验室台架验证阶段,所设计的控制器对于外部环境中干扰扰动的鲁棒性和复杂工况下系统参数变化的适应性,仍有待多工况下的实车试验验证和重复性测试优化验证。在工程实践方面具备实用性、可靠性和普适性的控制策略,才能为提高线控制动系统的实车装配率奠定坚实的技术基础,从而推进线控制动系统的市场化推广和量产化应用。 6 结论 (1) 智能电动汽车的发展对制动系统提出了新的要求,传统的真空助力制动系统无法实现精确的主动压力控制和高效的制动能量回收,正逐渐被线控制动系统所取代。线控制动系统的结构精简、响应迅速、兼容性强,是实现高级别自动驾驶的理想执行机构,但是其仍面临动态摩擦扰动、液压强非线性特性以及控制集成与融合等问题的挑战。 (2) 本文对智能电动汽车线控制动系统关键技术的研究进展进行了全面系统地梳理和总结。介绍了线控制动系统的类型,归纳了线控制动系统的典型产品,总结了线控制动系统的发展重点,提出了智能电动汽车线控制动系统的总体控制架构。在此基础上,对系统测试与建模、动力缸压力控制、轮缸压力控制、轮缸压力估算、电磁阀控制、夹紧力控制、踏板感模拟控制、传感器故障诊断和个性化控制等关键技术进行了梳理。概述了基于线控制动系统的制动防抱死、自适应巡航及自动紧急制动等车辆纵向运动控制方法。 (3) 智能电动汽车线控制动系统尚处于技术发展的初级阶段,相关研究的广度和深度还有待进一步地拓展。未来的研究应着力于硬件的优化、创新与集成及功能拓展、基于精确建模的压力与容错控制、考虑驾驶个体差异的个性化控制、线控制动与线控底盘的集成融合、基于线控制动的车辆运动控制及试验验证的丰富与完善等核心关键技术,建立针对智能电动汽车线控制动系统的全新开发模式与测试标准体系,为智能电动汽车线控制动系统的推广与应用提供有力的技术支撑。 作者简介:张奇祥,男,博士研究生。主要研究方向为智能底盘线控技术、自动驾驶决策规划。 参 考 文 献 [1] 中华人民共和国国家发展和改革委员会. 智能汽车创新发展战略(发改产业〔2020〕202 号) [EB/OL]. (2020-2-10) [2021-10-29]. http://www.gov.cn/zhengce/zhengceku/2020-02/24/content_5482655.htm.National Development and Reform Commission (NDRC),People’s Republic of China. Strategy for intelligent vehicleinnovation and development(〔2020〕No.202) [EB/OL](2020-2-10) [2021-10-29]. http://www.gov.cn/zhengce/zhengceku/2020-02/24/content_5482655.htm. [2] 张渊博,王伟达,张华,等. 基于新型改进遗传算法的混合动力客车高效制动能量回收预测控制策略研究[J]机械工程学报,2020,56(18):105-115.ZHANG Yuanbo,WANG Weida,ZHANG Hua,et al.Research on modified genetic algorithm-based highefficiency predictive regenerative braking control strategyfor hybrid electric bus[J]. Journal of MechanicalEngineering,2020,56(18):105-115. [3] JI Y,ZHANG J,HE C,et al. Constraint performancepressure tracking control with asymmetric continuousfriction compensation for booster based brake-by-wiresystem[J]. Mechanical Systems and Signal Processing,2022,174:109083. [4] 余卓平,韩伟,徐松云,等. 电子液压制动系统液压力控制发展现状综述[J]. 机械工程学报,2017,53(14):1-15.YU Zhuoping,HAN Wei,XU Songyun,et al. Review onhydraulic pressure control of electro-hydraulic brakesystem[J]. Journal of Mechanical Engineering,2017,53(14):1-15. [5] 张奇祥,靳立强,靳博豪,等. EMB 夹紧力控制与传感器故障诊断研究进展[J]. 汽车工程,2022,44(5):736-746,755.ZHANG Qixiang,JIN Liqiang,JIN Bohao,et al. Researchprogress of EMB clamping force control and sensor faultdiagnosis[J]. Automotive Engineering,2022,44(5):736-746,755. [6] GONG X,GE W,YAN J,et al. Review on thedevelopment,control method and application prospect ofbrake-by-wire actuator[J]. Actuators,2020,9(1):15. [7] MENG B,YANG F,LIU J,et al. A survey of brakeby-wire system for intelligent connected electric vehicles[J]. IEEE Access,2020,8:225424-225436. [8] LI D,TAN C,GE W,et al. Review of brake-by-wiresystem and control technology[J]. Actuators,2022,11(3):80. [9] ZHAO J,CHEN Z,ZHU B,et al. Precise active brakepressure control for a novel electro-booster brakesystem[J]. IEEE Transactions on Industrial Electronics,2019,67(6):4774-4784. [10] 刘海贞. 新型电子液压制动系统及其控制方法研究[D].长春:吉林大学,2018.LIU Haizhen. Studies on a novel electro-hydraulic brakesystem and its control methods[D]. Changchun:JilinUniversity,2018. [11] SAVITSKI D,SCHLEININ D,IVANOV V,et al. Robustcontinuous wheel slip control with reference adaptation:Application to the brake system with decoupledarchitecture[J]. IEEE Transactions on IndustrialInformatics,2018,14(9):4212-4223. [12] XU Z,GERADA C. Enhanced force estimation forelectromechanical brake actuators in transportationvehicles[J]. IEEE Transactions on Power Electronics,2021,36(12):14329-14339. [13] WU J,ZHANG H,HE R,et al. A mechatronic brakebooster for electric vehicles:Design , control , andexperiment[J]. IEEE Transactions on VehicularTechnology,2020,69(7):7040-7053. [14] KELLER F. Electromagnetic wheel brake device:U.S.Patent 6,536,561 [P]. 2003-03-25. [15] LINE C , MANZIE C , GOOD M. Control of anelectromechanical brake for automotive brake-by-wiresystems with an adapted motion control architecture[J].SAE Transactions,2004:1047-1056. [16] LEE Y O,JANG M,LEE W,et al. Novel clamping forcecontrol for electric parking brake systems[J].Mechatronics,2011,21(7):1156-1162. [17] LEE C F , MANZIE C. Near-time-optimal trackingcontroller design for an automotive electromechanicalbrake[J]. Proceedings of the Institution of MechanicalEngineers , Part I :Journal of Systems ControlEngineering,2012,226(4):537-549. [18] BAE J E S,LEE S. Hybrid genetic algorithm and kalmanfilter approach to estimate the clamping force ofelectro-mechanical brake[J]. International ResearchJournal of Electronics and Computer Engineering,2017,3(4):1-10. [19] WINKLER T,KLIMT A,HESS T,et al. Combinedvehicle brake with electromechanically actuable parkingbrake:U.S. Patent 8,684,147 [P]. 2014-04-01. [20] JO C,HWANG S,KIM H. Clamping-force control forelectromechanical brake[J]. IEEE Transactions onVehicular Technology,2010,59(7):3205-3212. [21] LINE C,MANZIE C,GOOD M C. Electromechanical brake modeling and control:from PI to MPC[J]. IEEETransactions on Control Systems Technology,2008,16(3):446-457. [22] KRISHNAMURTHY P,LU W,KHORRAMI F,et al.Robust force control of an SRM-based electromechanicalbrake and experimental results[J]. IEEE Transactions onControl Systems Technology,2009,17(6):1306-1317. [23] LI Y,SHIM T,SHIN D H,et al. Control system designfor electromechanical brake system using novel clampingforce model and estimator[J]. IEEE Transactions onVehicular Technology,2021,70(9):8653-8668. [24] 赵逸云,林辉,李兵强. 电子机械制动系统无压力传感器控制策略研究[J]. 北京航空航天大学学报,2023,49(10):2711-2720.ZHAO Yiyun,LIN Hui,LI Bingqiang. Research onclamping force sensorless control for electromechanicalbrake systems[J]. Journal of Beijing University ofAeronautics and Astronautics,2023,49(10):2711-2720. [25] PARK G,CHOI S B. Clamping force control based ondynamic model estimation for electromechanical brakes[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2018,232(14):2000-2013. [26] EUM S,CHOI J,PARK S S,et al. Robust clamping forcecontrol of an electro-mechanical brake system forapplication to commercial city buses[J]. Energies,2017,10(2):220. [27] HAN K,KIM M,HUH K. Modeling and control of anelectronic wedge brake[J]. Proceedings of the Institutionof Mechanical Engineers,Part C:Journal of MechanicalEngineering Science,2012,226(10):2440-2455. [28] AHMAD F,HUDHA K,MAZLAN S A,et al. Simulationand experimental investigation of vehicle braking systememploying a fixed caliper based electronic wedge brake[J]. Simulation,2018,94(4):327-340. [29] HASAN M H C,HASSAN M K,AHMAD F,et al. Adynamic model of electronic wedge brake:experimental,control and optimization[J]. Indonesian Journal ofElectrical Engineering Computer Science,2021,23(2):740-751. [30] STEFAN H,SCHWANDOR F. Brake system for a motorvehicle:U.S. Patent 6,189,981 [P]. 2002-08-13. [31] XIAO F,GONG X,LU Z,et al. Design and control ofnew brake-by-wire actuator for vehicle based on linearmotor and lever mechanism[J]. IEEE Access,2021,9:95832-95842. [32] BLAISE G A A. Slip control boost braking system:US9221443 B2 [P]. 2015-12-29. [33] 张俊智,吕辰,李禹橦,等. 电驱动乘用车制动能量回收技术发展现状与展望[J]. 汽车工程,2014,36(8):911-918.ZHANG Junzhi,LÜ Chen,LI Yulu,et al. Status quo andprospect of regenerative braking technology in electriccars[J]. Automotive Engineering,2014,36(8):911-918. [34] NAKAMURA E. Brake control system and controlmethod for brake control system:U.S. Patent 8,708,427[P]. 2014-04-29. [35] 谷贺冲. 乘用车电机直驱线控制动系统设计与控制研究[D]. 长春:吉林大学,2019.GU Hechong. Research on design and control of directmotor-driving brake-by-wire system for passenger car[D].Changchun:Jilin University,2019. [36] OSHIMA T,FUJIKI N,NAKAO S,et al. Developmentof an electrically driven intelligent brake system[J]. SAEInternational Journal of Passenger Cars-MechanicalSystems,2011,4:399-405. [37] FOITZIK B , MAHNKOPF D. Method for brakingintention detection,device for braking intention detectionfor a braking system of a vehicle,and sensors for abraking system of a vehicle:U.S. Patent 9,037,374 [P].2015-05-19. [38] 杜莎. 博世iBooster助推汽车电气化与自动驾驶发展[J].汽车与配件,2017(23):42-43.DU Sha. Bosch iBooster boosts the development ofvehicle electrification and autonomous driving[J].Automobile & Parts,2017(23):42-43. [39] 甄文媛. 智能汽车线控自主争夺战[J]. 汽车纵横,2021(3):50-56.ZHEN Wenyuan. The battle for autonomous control ofsmart cars by wire[J]. Auto Review,2021(3):50-56. [40] 技术:英创汇智公司电动助力制动系统T-Booster[EB/OL]. [2018-10-25]. http://www. chebrake.com/tech/2019/05/13/19867.html.Technology:The electric power brake system T-Boosterof trinova company[EB/OL]. [2018-10-25]. http://www.chebrake.com/tech/2019/05/13/19867.html. [41] 同驭汽车科技. 线控电子液压制动系统[EB/OL]. [2022-01-19]. http://www.tongyuauto.com/info/69096.html.TONGYU Auto Technology. Electro-hydraulic brakingsystem[EB/OL]. [2022-01-19]. http://www.tongyuauto.com/info/69096.html. [42] LEIBER H , UNTERFRAYNNER V. Brake system comprising at least one conveying unit for redeliveringbrake fluid to the working chambers of a brake booster:U.S. Patent Application 12/809,725 [P]. 2011-01-13. [43] FEIGEL H J. Integrated brake system withoutcompromises in functionality[J]. ATZ worldwide,2012,114(7):46-50. [44] BAUER U,BRAND M,MAUCHER T. Integrated powerbrake–modular set extension for highly automateddriving[C]//8th International Munich Chassis Symposium2017. Springer Vieweg,Wiesbaden,2017:693-710. [45] 弗迪动力. 驭时而进,行稳智远:弗迪动力制动安全控制系 统 [EB/OL]. [2021-06-04]. https://mp.weixin.qq.com/s/NsTnCQdKTXUMuCNWMWK1Zw.FUDI Dynamics. Go ahead with the times,travel steadilyand far :Fudi dynamic brake safety control system[EB/OL]. [2021-06-04]. https://mp.weixin.qq.com/s/NsTnCQdKTXUMuCNWMWK1Zw. [46] 格陆博科技. GIBC[EB/OL]. [2021-03-09]. http://wwwglb-autocom/indexphp/info/7/56html.GLOBAL Technology. GIBC[EB/OL]. [2021-03-09]. http://wwwglb-autocom/indexphp/info/7/56html. [47] 朱冰,张伊晗,赵健. 基于集成式电液制动系统的主动制动压力精确控制方法[J]. 中国公路学报,2021,34(9):111-120.ZHU Bing,ZHANG Yihan,ZHAO Jian. Precise controlmethod for active brake pressure based on an integratedbraking control system[J]. China Journal of Highway andTransport,2021,34(9):111-120. [48] 上官文斌,梁土强,蒋开洪,等. 集成式电液制动系统建模与压力控制方法研究[J]. 北京理工大学学报,2019,39(4):413-418.SHANGGUAN Wenbin , LIANG Tuqiang , JIANGKaihong , et al. Modeling and pressure control ofintegrated electro-hydraulic brake system[J]. Transactionsof Beijing Institute of Technology,2019,39(4):413- 418. [49] 赵健,邓志辉,朱冰,等. 基于 RBF 网络滑模的电动助力制动系统液压力控制[J]. 机械工程学报,2020,56(24):106-114.ZHAO Jian,DENG Zhihui,ZHU Bing,et al. Slidingmode control based on RBF network for hydraulicpressure in electric power-assisted brake system[J].Journal of Mechanical Engineering,2020,56(24):106-114. [50] HAN W,XIONG L,YU Z. Braking pressure control inelectro-hydraulic brake system based on pressureestimation with nonlinearities and uncertainties[J].Mechanical Systems Signal Processing,2019,131:703-727. [51] YAO J,DENG W,JIAO Z. Adaptive control of hydraulicactuators with LuGre model-based friction compensation[J]. IEEE Transactions on Industrial Electronics,2015,62(10):6469-6477. [52] SHI Q,HE L. A model predictive control approach forelectro-hydraulic braking by wire[J]. IEEE Transactionson Industrial Informatics,2022,19(2):1380-1388. [53] AOKI Y,SUZUKI K,NAKANO H,et al. Developmentof hydraulic servo brake system for cooperative controlwith regenerative brake :2007-01-0868[R]. SAETechnical Paper,2007. [54] LEIBER T,KÖGLSPERGER C,UNTERFRAUNER V.Modular brake system with integrated functionalities[J].ATZ worldwide eMagazine,2011,113(6):20-25. [55] LINKENBACH S,DRUMM S. Brake system for motorvehicles:US 2013/0147 259 A1 [P]. 2013-06-13. [56] 余卓平,徐松云,熊璐,等. 集成式电子液压制动系统鲁棒性液压力控制[J]. 机械工程学报,2015,51(16):22-28.YU Zhuoping , XU Songyun , XIONG Lu , et al.Robustness hydraulic pressure control system ofintegrated-electro-hydraulic brake system[J]. Journal ofMechanical Engineering,2015,51(16):22-28. [57] DE CASTRO R,TODESCHINI F,ARAUJO R E,et al.Adaptive-robust friction compensation in a hybrid brakeby-wire actuator[J]. Proceedings of the Institution ofMechanical Engineers,Part I:Journal of Systems ControlEngineering,2014,228(10):769-786. [58] 曲再鹏. 依维柯汽车均一路面 EHB 控制系统的研究[D].长春:吉林大学,2005.QU Zaipeng. Research on electro-hydraulic brakingcontrol system of IVECO off-road vehicle on road[D].Changchun:Jilin University,2005. [59] D’ALFIO N,MORGANDO A,SORNIOTTI A. Electrohydraulic brake systems :Design and test throughhardware-in-the-loop simulation[J]. Vehicle SystemDynamics,2006,44(Suppl.1):378-392. [60] SORNIOTTI A,REPICI G M. Hardware in the loop withelectro-hydraulic brake systems[C]//9th WSEASInternational Conference on Systems. 2005:1-7. [61] PARK M,KIM S,YANG L,et al. Development of thecontrol logic of electronically controlled hydraulic brakesystem for hybrid vehicle :2009-01-1215[R]. SAETechnical Paper,2009. [62] 黄丰云,刘伟光,魏翼鹰,等. 轮缸压力估算与控制仿真研究[J]. 机械科学与技术,2021,40(1):132-138.HUANG Fengyun,LIU Weiguang,WEI Yiying,et al.Simulating pressure estimation and control of wheelcylinder[J]. Mechanical Science and Technology forAerospace Engineering,2021,40(1):132-138. [63] 丁明慧. 乘用车线控液压制动系统执行器动态特性研究[D]. 长春:吉林大学,2018.DING Minghui. Research on actuator dynamiccharacteristics of hydraulic brake-by-wire system forpassenger car[D]. Changchun:Jilin University,2018. [64] 吴学杰,冯智勇,裴晓飞,等. 基于 SOA 算法的 EHB制动系统压力控制研究[J]. 自动化与仪表,2017,32(11):49-55.WU Xuejie,FENG Zhiyong,PEI Xiaofei,et al. Researchon pressure control of EHB braking system based on SOAalgorithm[J]. Automation & Instrumentation,2017,32(11):49-55. [65] ZHANG H,HAN W,XIONG L,et al. Design andresearch on hydraulic control unit for a novel integratedelectro-hydraulic braking system[C]//2016 IEEETransportation Electrification Conference and Expo,Asia-Pacific (ITEC Asia-Pacific). IEEE,2016:139-144. [66] 韩伟,熊璐,侯一萌,等. 基于线控制动系统的车辆横摆稳定性优化控制[J]. 同济大学学报(自然科学版),2017,45(5):732-740.HAN Wei,XIONG Lu,HOU Yimeng,et al. Vehicle yawstability optimized control based on brake by wire system[J]. Journal of Tongji University (Natural Science),2017,45(5):732-740. [67] 熊璐,杨兴,冷搏,等. 无压力传感器下的电子液压制动系统轮缸液压力控制[J]. 同济大学学报(自然科学版),2020,48(8):1199-1207.XIONG Lu,YANG Xing,LENG Bo,et al. Wheelcylinder hydraulic pressure control of integrated-electrohydraulic brake system without pressure sensors[J].Journal of Tongji University (Natural Science),2020,48(8):1199-1207. [68] HAN W,XIONG L,YU Z. Analysis and optimization ofminimum hydraulic brake-by-wire system for wheeledvehicles based on queueing theory[J]. IEEE Transactionson Vehicular Technology,2021,70(12):12491-12505. [69] ZHAO X,LI L,SONG J,et al. Linear control ofswitching valve in vehicle hydraulic control unit based onsensorless solenoid position estimation[J]. IEEETransactions on Industrial Electronics,2016,63(7):4073- 4085. [70] JIANG G,MIAO X,WANG Y,et al. Real-timeestimation of the pressure in the wheel cylinder with ahydraulic control unit in the vehicle braking controlsystem based on the extended kalman filter[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2017,231(10):1340-1352. [71] LI J,DING M,YONG W,et al. Evaluation andoptimization of the nonlinear flow controllability ofswitch valve in vehicle electro-hydraulic brake system[J].IEEE Access,2018,6:31281-31293. [72] FEY W,ENGELMANN M,HEINZ M,et al. Method fordetermining the drive current for an actuator:U.S. PatentApplication 10/566,782 [P]. 2007-07-12. [73] TSENG C Y,LIN C F. A simple method for automotiveswitching-type solenoid valve stuck fault detection[J].International Journal of Heavy Vehicle Systems,2007,14 (1):20-35. [74] WU S,ZHAO X,LI C,et al. Multiobjective optimizationof a hollow plunger type solenoid for high speed on/offvalve[J]. IEEE Transactions on Industrial Electronics,2018,65(4):3115-3124. [75] ZHONG Q,ZHANG B,YANG H Y,et al. Performanceanalysis of a high-speed on/off valve based on anintelligent pulse-width modulation control[J]. Advances inMechanical Engineering,2017,9(11):1-11. [76] ZHUO G , SHEN H , XUE R , et al. Open-loopcharacteristics analysis and control of high speed on-offvalve:2018-01-1868[R]. SAE Technical Paper,2018. [77] 石蕾. ESC 中线性电磁阀的动态特性研究及参数优化[D]. 秦皇岛:燕山大学,2013.SHI Lei. Research on the dynamic characteristics andoptimize parameters of ESC linear solenoid valve[D].Qinhuangdao:Yanshan University,2013. [78] CASTILLO J J,CABRERA J A,GUERRA A J,et al. Anovel electrohydraulic brake system with tire–roadfriction estimation and continuous brake pressure control[J]. IEEE Transactions on Industrial Electronics,2015,63 (3):1863-1875. [79] 张铭远. 基于maxwell气动流量比例电磁阀关键部件比例电磁铁的仿真研究[J]. 液压气动与密封,2021,41(8):78-83.ZHANG Mingyuan. Simulation research on proportionalelectromagnet of pneumatic flow proportional solenoidvalve based on maxwell[J]. Hydraulics Pneumatics & Seals,2021,41(8):78-83. [80] 刘杨,孙泽昌,冀文斌. 电液复合制动系统踏板感觉及其影响因素[J]. 吉林大学学报(工学版),2015,45(4):1049-1055.LIU Yang,SUN Zechang,JI Wenbin. Brake pedal feelingand its influencing factors for electro-hydraulic brakesystem[J]. Journal of Jilin University (Engineering andTechnology Edition),2015,45(4):1049-1055. [81] KAKIZOE K , BULL M. Real-world application ofvariable pedal feeling using an electric brake booster withtwo motors[J]. SAE International Journal of Advances andCurrent Practices in Mobility,2020,3:1020-1029. [82] ZHAO J,HU Z,ZHU B. Regenerative braking pedaldecoupling control for hydraulic brake system equippedwith an electro-mechanical brake booster :2019-01-1108[R]. SAE Technical Paper,2019. [83] CALISKAN U. A series elastic brake pedal for improvingdriving performance under regenerative braking[D].Istanbnl:Sabancl University,2019. [84] 刘宏伟,刘伟,林光钟,等. 线控制动系统踏板感觉模拟器设计与改进[J]. 浙江大学学报(工学版),2018,52(12):2271-2278.LIU Hongwei,LIU Wei,LIN Guangzhong,et al. Designand improvement of brake pedal feel emulator in electrohydraulic brake system[J]. Journal of Zhejiang University(Engineering Science),2018,52(12):2271-2278. [85] MA C,WANG X,XU T,et al. Research on a novelelectro-hydraulic brake system and pedal feel controlstrategy[J]. Proceedings of the Institution of MechanicalEngineers,Part D:Journal of Automobile Engineering,2023,237(7):1681-1694. [86] 王梦春. 轻型线控制动汽车执行系统传感器故障诊断与整车稳定性协调控制[D]. 长春:吉林大学,2013.WANG Mengchun. Fault diagnosis of the brake-by-wireactuators sensors and coordination control of vehiclestability[D]. Changchun:Jilin University,2013. [87] FRANK P M. Fault diagnosis in dynamic systems usinganalytical and knowledge-based redundancy:A surveyand some new results[J]. Automatica,1990,26(3):459-474. [88] HWANG W,HUH K S,KIM M,et al. Sensor faultdiagnosis for EMB using parity space approach :2012-01-1794[R]. SAE Technical Papers,2012. [89] HUA Y,XU Y-N. Study on sensor fault-tolerant controlbased on analytical reconstruction model for EMBsystem[C]//KUT Inter⁃ national Conference for the 70thfoundation Anniversary,2018:1-9. [90] HE R,LI J,HUANG C,et al. Fault detection approach toEMB sensors based on dedicated observers[C]//2011International Conference on Electric Information andControl Engineering. IEEE,2011:3266-3269. [91] HWANG W,HUH K. Fault detection and estimation forelectromechanical brake systems using parity spaceapproach[J]. Journal of Dynamic Systems,Measurement,Control,2015,137(1):1-7. [92] XU Y,DENG W. Research of multiple sensors adaptivefault-tolerant control based on TS fuzzy model for EMBsystem[J]. International Journal of EngineeringTechnology,2015,7(1):65. [93] YU Z,XU Y. Research of sensor fault detection anddiagnosis for EMB system based on CSA-SVM model[J].International Journal of Engineering Technology,2015,7 (4):349. [94] WU B,ZHU Y,DONG R,et al. Pre-braking behaviorsanalysis based on hilbert-huang transform:Effect ofdriving experience,gender,and physique on decomposedmotion[J]. Gender,Physique on Decomposed Motion,2022,9:1-24. [95] ZHU B,ZHANG Y,ZHAO J,et al. Personalized controlstrategy of electronic brake booster with driving behaviorsidentification[J]. IEEE Transactions on VehicularTechnology,2021,70(12):12593-12603. [96] 田海舰. 智能电动汽车电动助力制动系统个性化控制策略研究[D]. 长春:吉林大学,2020.TIAN Haijian. Research on personalized control strategyof electric booster braking system for intelligent electricvehicle[D]. Changchun:Jilin University,2020. [97] BUTAKOV V A,IOANNOU P. Personalized driver/vehicle lane change models for ADAS[J]. IEEETransactions on Vehicular Technology,2014,64(10):4422-4431. [98] HAULT-DUBRULLE A,ROBACHE F,PACAUX M P,et al. Determination of pre-impact occupant postures andanalysis of consequences on injury outcome. Part I:Adriving simulator study[J]. Accident Analysis Prevention,2011,43(1):66-74. [99] FOUNTAS G,PANTANGI S S,HULME K F,et al. Theeffects of driver fatigue,gender,and distracted driving onperceived and observed aggressive driving behavior:Acorrelated grouped random parameters bivariate probitapproach[J]. Analytic methods in accident research,2019,22:100091. [100] LYU N,CAO Y,WU C,et al. The effect of gender,occupation and experience on behavior while driving ona freeway deceleration lane based on field operationaltest data[J]. Accident Analysis Prevention,2018,121:82- 93. [101] LYU N,XIE L,WU C,et al. Driver’s cognitiveworkload and driving performance under traffic signinformation exposure in complex environments:A casestudy of the highways in China[J]. International Journalof Environmental Research Public Health,2017,14(2):203. [102] LI G,LI S E,CHENG B,et al. Estimation of drivingstyle in naturalistic highway traffic using maneuvertransition probabilities[J]. Transportation Research PartC:Emerging Technologies,2017,74:113-125. [103] MIYAJIMA C,NISHIWAKI Y,OZAWA K,et al.Cepstral analysis of driving behavioral signals for driveridentification[C/CD]//2006 IEEE InternationalConference on Acoustics Speech and Signal ProcessingProceedings. IEEE,2006. [104] JOHNSON D A , TRIVEDI M M. Driving stylerecognition using a smartphone as a sensorplatform[C]//2011 14th International IEEE Conferenceon Intelligent Transportation Systems (ITSC). IEEE,2011:1609-1615. [105] LÓPEZ J O , PINILLA A C C. Driver behaviorclassification model based on an intelligent drivingdiagnosis system[C]//2012 15th International IEEEConference on Intelligent Transportation Systems.IEEE,2012:894-899. [106] XU L,HU J,JIANG H,et al. Establishing styleoriented driver models by imitating human drivingbehaviors[J]. IEEE Transactions on IntelligentTransportation Systems,2015,16(5):2522-2530. [107] DENG C,WU C,LYU N,et al. Driving stylerecognition method using braking characteristics basedon hidden markov model[J]. PloS one,2017,12(8):e0182419. [108] CICCHINO J B. Effectiveness of forward collisionwarning and autonomous emergency braking systems inreducing front-to-rear crash rates[J]. Accident AnalysisPrevention,2017,99:142-152. [109] XU X,GRIZZLE J W,TABUADA P,et al. Correctnessguarantees for the composition of lane keeping andadaptive cruise control[J]. IEEE Transactions onAutomation Science Engineering,2017,15(3):1216- 1229. [110] CHEN Z,ZHU B,ZHAO J,et al. Variable servocharacteristic brake system matching and implementingmethod based on driving style identification[J]. IEEETransactions on Transportation Electrification,2022,9(1):45-59. [111] XIANG W,RICHARDSON P C,ZHAO C,et al.Automobile brake-by-wire control system design andanalysis[J]. IEEE Transactions on Vehicular Technology,2022,57(1):138-145. [112] 何祥坤,杨恺明,季学武,等. 基于集成式线控液压制动系统的车辆稳定性控制[J]. 汽车安全与节能学报,2017,8(2):170-177.HE Xiangkun,YANG Kaiming,JI Xuewu,et al.Vehicle stability control based on integrated-electrohydraulic brake system[J]. Journal of AutomotiveSafety and Energy,2017,8(2):170-177. [113] 秦浩. 线控制动车辆的横向稳定性控制策略研究[D].长沙:湖南大学,2021.QIN Hao. Research on lateral stability control strategyfor vehicles with the brake-by-wire system[D].Changsha:Hunan University,2021. [114] 陈佳瑶. 线控制动车辆弯道制动力优化分配控制策略研究[D]. 长沙:湖南大学,2019.CHEN Jiayao. Optimal braking force allocation forvehicles with the brake-by-wire system during abraking- in-turn maneuver[D]. Changsha :HunanUniversity,2021. [115] 陈志成. 基于集成式线控制动系统的智能汽车纵侧向耦合运动控制研究[D]. 长春:吉林大学,2022.CHEN Zhicheng. Research on longitudinal and lateralcoupling motion control of intelligent vehicle based onintegrated brake-by-wire system[D]. Changchun:JilinUniversity,2022. [116] 采国顺,刘昊吉,冯吉伟,等. 智能汽车的运动规划与控制研究综述[J]. 汽车安全与节能学报,2021,12(3):279-297.CAI Guoshun,LIU Haoji,FENG Jiwei,et al. Reviewon the research of motion planning and control forintelligent vehicles[J]. Journal of Automotive Safetyand Energy,2021,12(3):279-297. [117] TAVERNINI D,VACCA F,METZLER M,et al. Anexplicit nonlinear model predictive ABS controller forelectro-hydraulic braking systems[J]. IEEE Transactionson Industrial Electronics,2020,67(5):3990-4001. [118] YOU S,GIL J,KIM W. Fixed-time slip control with extended-state observer using only wheel speed for antilock braking systems of electric vehicles[J]. IEEETransactions on Intelligent Transportation Systems,2021,23(7):6368-6378. [119] 张晋华. 面向安全与舒适的汽车底盘协调控制方法研究[D]. 哈尔滨:哈尔滨工业大学,2021.ZHANG Jinhua. Research on vehicle chassiscoordinated control for safety and comfort[D]. Harbin:Harbin Institute of Technology,2021. [120] ALEXANDER L R R. Tire road friction coefficientestimation[J]. Journal of Dynamic SystemsMeasurement & Control,2004,126(2):265-275. [121] 齐志权,刘昭度,时开斌,等. 基于汽车 ABS/ASR/ACC 集成化系统的 ABS 参考车速确定方法的研究[J].汽车工程,2003(6):617-620.QI Zhiquan , LIU Zhaodu , SHI Kaibin , et al.Determination of vehicle reference speed for ABSbased on an ABS/ASR/ACC integrated system[J].Automotive Engineering,2003(6):617-620. [122] JIANG F , GAO Z. An adaptive nonlinear filterapproach to the vehicle velocity estimation forABS[C]// Proceedings of the 2000. IEEE InternationalConference on Control Applications. ConferenceProceedings (Cat. No. 00CH37162). IEEE,2000:490-495. [123] 任彦君,殷国栋,沙文瀚,等. 基于运动学信息融合的四轮驱动汽车纵向车速自适应估计方法[J]. 机械工程学报,2021,57(8):184-194.REN Yanjun,YIN Guodong,SHA Wenhan,et al.Longitudinal velocity adaptive estimation forfour-wheel- drive vehicles via kinematic informationfusion[J]. Journal of Mechanical Engineering,2021,57(8):184- 194. [124] 郭洪艳,陈虹,高振海,等. 基于随机算法的级联车速观测器设计[J]. 吉林大学学报(工学版),2014,44(2):296-304.GUO Hongyan,CHEN Hong,GAO Zhenhai,et al.Design of cascaded vehicle velocity observer based onrandomized algorithms[J]. Journal of Jilin University(Engineering and Technology Edition),2014,44(2):296-304. [125] ZHAO Z,CHEN H,YANG J,et al. Estimation of thevehicle speed in the driving mode for a hybrid electriccar based on an unscented kalman filter[J]. Proceedingsof the Institution of Mechanical Engineers,Part D:Journal of automobile engineering,2015,229(4):437- 456. [126] BEVLY D M,RYU J,GERDES J C. Integrating INSsensors with GPS measurements for continuousestimation of vehicle sideslip,roll,and tire corneringstiffness[J]. IEEE Transactions on IntelligentTransportation Systems,2006,7(4):483-493. [127] CHENG Z,CHOW M Y,JUNG D,et al. A big databased deep learning approach for vehicle speedprediction[C]//2017 IEEE 26th InternationalSymposium on Industrial Electronics (ISIE). IEEE,2017:389-394. [128] KHALEGHIAN S,EMAMI A,TAHERI S. A technicalsurvey on tire-road friction estimation[J]. Friction,2017,5(2):123-146. [129] BERNTORP K. Joint wheel-slip and vehicle-motionestimation based on inertial,GPS,and wheel-speedsensors[J]. IEEE Transactions on Control SystemsTechnology,2015,24(3):1020-1027. [130] 王博,孙仁云,徐延海,等. 考虑路面不平度的路面识别方法[J]. 机械工程学报,2012,48(24):127-133.WANG Bo,SUN Renyun,XU Yanhai,et al. Road surfacecondition identification approach with consideration ofroad roughness[J]. Journal of Mechanical Engineering,2012,48(24):127-133. [131] 李建华. 基于 ESC 控制系统的 ABS 控制策略研究及试验[D]. 长春:吉林大学,2010.LI Jianhua. Research of ABS Control strategy based onESC control system and experiment[D]. Changchun:Jilin University,2010. [132] 王伟达,丁能根,张为,等. ABS 逻辑门限值自调整控制方法研究与试验验证[J]. 机械工程学报,2010,46 (22):90-95,104.WANG Weida,DING Nenggen,ZHANG Wei,et al.Research and verification of the logic thresholdself-adjusting control method for ABS[J]. Journal ofMechanical Engineering,2010,46 (22):90- 95,104. [133] IVANOV V,SAVITSKI D,AUGSBURG K,et al.Electric vehicles with individually controlled on-boardmotors:Revisiting the ABS design[C]//2015 IEEEInternational Conference on Mechatronics (ICM).IEEE,2015:323-328. [134] SAVITSKI D,IVANOV V,AUGSBURG K,et al. Thenew paradigm of an anti-lock braking system for a fullelectric vehicle :Experimental investigation andbenchmarking[J]. Proceedings of the Institution ofMechanical Engineers,Part D:Journal of Automobile Engineering,2016,230(10):1364-1377. [135] AKSJONOV A,VODOVOZOV V,AUGSBURG K,et al. Design of regenerative anti-lock braking systemcontroller for 4 in-wheel-motor drive electric vehiclewith road surface estimation[J]. International Journal ofAutomotive Technology,2018,19(4):727-742. [136] 陈志成,赵健,朱冰,等. 基于电控助力制动级联制动防抱死控制策略[J]. 汽车工程,2019,41(11):1320-1326.CHEN Zhicheng,ZHAO Jian,ZHU Bing,et al.Cascaded anti-lock brake control strategy based onelectro-booster brake[J]. Automotive Engineering ,2019,41(11):1320- 1326. [137] 刘斌,施卫,常嘉伟,等. 纯电动智能汽车制动防抱死系统控制逻辑研究[J]. 电子技术应用,2022,48(1):100-104.LIU Bin,SHI Wei,CHANG Jiawei,et al. Research oncontrol logic of anti-lock braking system of pure electricsmart car[J]. Application of Electronic Technology,2022,48(1):100-104. [138] 刘晓辉,于良耀,郑晟,等. 基于电子助力器的冗余防抱死制动算法研究[J]. 汽车工程,2022,44(1):82-93.LIU Xiaohui,YU Liangyao,ZHENG Sheng,et al.Research on redundant anti-lock braking algorithmbased on eBooster[J]. Automotive Engineering,2022,44(1):82-93. [139] LIU T,YU Z,XIONG L,et al. Anti-lock brakingsystem control design on an integrated-electro-hydraulicbraking system[J]. SAE International Journal of VehicleDynamics,Stability,NVH,2017,1:298-306. [140] 何祥坤,季学武,杨恺明,等. 基于集成式线控液压制动系统的轮胎滑移率控制[J]. 吉林大学学报(工学版),2018,48(2):364-372.HE Xiangkun,JI Xuewu,YANG Kaiming,et al. Tireslip control based on integrated-electro-hydraulicbraking system[J]. Journal of Jilin University(Engineering and Technology Edition),2018,48(2):364-372. [141] 唐小林,李珊珊,王红,等. 网联环境下基于分层式模型预测控制的车队能量控制策略研究[J]. 机械工程学报,2020,56(14):119-128.TANG Xiaolin,LI Shanshan,WANG Hong,et al.Research on energy control strategy based onhierarchical model predictive control in connectedenvironment[J]. Journal of Mechanical Engineering,2020,56(14):119-128. [142] 胡晓松,陈科坪,唐小林,等. 基于机器学习速度预测的并联混合动力车辆能量管理研究[J]. 机械工程学报,2020,56(16):181-192.HU Xiaosong,CHEN Keping,TANG Xiaolin,et al.Machine learning velocity prediction-based energymanagement of parallel hybrid electric vehicle[J].Journal of Mechanical Engineering,2020,56(16):181-192. [143] SATZGER C,DE CASTRO R J I T O V T. Predictivebrake control for electric vehicles[J]. IEEE Transactionson Uehicular technology,2018,67(2):977- 990. [144] 熊璐,崔天宝,韩伟,等. 基于模糊逻辑的电子液压制动系统防抱死控制[J]. 机电一体化,2018,24(8):40-46.XIONG Lu,CUI Tianbao,HAN Wei,et al. Anti-lockbraking control for electronic hydraulic braking systembased on fuzzy logic[J]. Mechatronics,2018,24(8):40-46. [145] 王猛,汪选要,谢有浩. 集成式新型线控液压制动系统车轮防抱死控制[J]. 机械设计与制造,2021(3):43-47.WANG Meng , WANG Xuanyao , XIE Youhao.Anti-lock control for integrated novel wire-by-wirehydraulic braking system[J]. Machinery Design &Manufacture,2021(3):43-47. [146] YOO D K,WANG L. Model based wheel slip controlvia constrained optimal algorithm[C]//2007 IEEEInternational Conference on Control Applications.IEEE,2007:1239-1246. [147] 周淑文,陈庆明,孙大明. 基于 EMB 系统的整车 ABS滑模变结构控制[J]. 东北大学学报(自然科学版),2016,37(7):994-997.ZHOU Shuwen,CHEN Qingming,SUN Daming.Variable structure control with sliding mode for ABS ofvehicle based on EMB system[J]. Journal ofNortheastern University (Natural Science),2016,37(7):994-997. [148] 李聪聪. 某型电动汽车再生制动与防抱死集成控制研究[D]. 合肥:合肥工业大学,2018.LI Congcong. Research on the integrated control ofregenerative braking and anti-lock braking for anelectric vehicle[D]. Hefei :Hefei University ofTechnology,2018. [149] 张帅. 电子机械制动(EMB) 控制策略研究[D]. 西安:长安大学,2021. ZHANG Shuai. Research on control strategy of electromechanical braking(EMB)[D]. Xi’an :ChanganUniversity,2021. [150] SAVITSKI D,IVANOV V,SHYROKAU B,et al.Experimental investigations on continuous regenerativeanti-lock braking system of full electric vehicle[J].International Journal of Automotive Technology,2016,17 (2):327-338. [151] 邓志辉. 基于电子机械助力制动的汽车纵向动力学控制[D]. 长春:吉林大学,2020.DENG Zhihui. Vehicle longitudinal dynamical controlbase on electro-mechanical booster braking[D].Changchun:Jilin University,2020. [152] 牟希东. 面向动力学控制的电子机械制动系统控制策略研究[D]. 长春:吉林大学,2021.MU Xidong. Research on control strategy ofelectromechanical brake system for dynamic control[D].Changchun:Jilin University,2021. [153] 赵健,杜金朋,朱冰,等. 基于自适应动态滑模控制的智能汽车纵向巡航控制[J]. 汽车工程,2022,44(1):8- 16.ZHAO Jian,DU Jinpeng,ZHU Bing,et al. Longitudinalcruise control of intelligent vehicles based on adaptivedynamic sliding mode control[J]. AutomotiveEngineering,2022,44(1):8-16. [154] 唐小林,陈佳信,刘腾,等. 基于深度强化学习的混合动力汽车智能跟车控制与能量管理策略研究[J].机械工程学报,2021,57(22):237-246.TANG Xiaolin,CHEN Jiaxin,LIU Teng,et al. Researchon deep reinforcement learning-based intelligent carfollowing control and energy management strategy forhybrid electric vehicles[J]. Journal of MechanicalEngineering,2021,57(22):237-246. [155] DIEHL M,AMRIT R,RAWLINGS J B. A Lyapunovfunction for economic optimizing model predictivecontrol[J]. IEEE Transactions on Automatic Control,2011,56(3):703-707. [156] 谈东奎,胡港君,朱波,等. 考虑预期功能安全的智能汽车自动紧急制动系统[J]. 汽车工程,2022,44(6):799-807,830.TAN Dongkui,HU Gangjun,ZHU Bo,et al. Intelligentvehicle autonomous emergency braking systemconsidering safety of the intended functionality[J].Automotive Engineering,2022,44(6):799-807,830. [157] 张东. 集成式电液制动系统控制方法及 AEB 避撞策略研究[D]. 镇江:江苏大学,2020.ZHANG Dong. Study on the control method ofintegrated electro-hydraulic braking system and thestrategy of AEB collision avoidance[D]. Zhenjiang:Jiangsu University,2020. [158] HE R , ZHANG D. Research on AEB collisionavoidance strategy based on characteristics ofdriver-vehicle-road:2020-01-1213[R]. SAE,2020. [159] 中国汽车技术研究中心. C-NCAP 管理规则 (2021 年版) [M]. 天津:中国汽车技术研究中心有限公司,2021.China Automotive Technology and Research CenterCo.,Ltd. C-NCAP management rules (version 2021)[M]. Tianjin :China Automotive and TechnologyResearch Center Co.,Ltd.,2021. |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

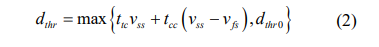

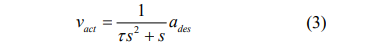

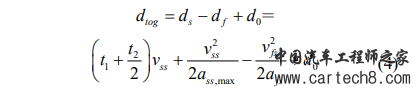

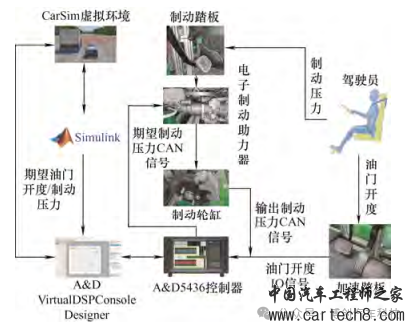

共0条 发表评论