MAG干式加工技术在汽车行业的应用

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

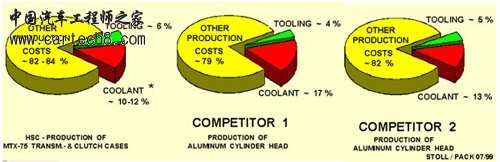

保护地球环境是21世纪最优先考虑的课题。在机械加工领域,一些保护环境措施的研究开发及其成果已得到广泛应用。其中,对节约能源和减少废物的主要加工方式,即干式、半干式加削加工技术的研究正在加速进行。“绿色制造工艺”正是根据制造业的发展而应运而生的,它是机械制造一个重要的发展方向和趋势。 数控化技术的发展缩短了机床的调整时间,机床和刀具制造技术的进步在换来加工效率迅速提高的同时也产生出大量的切屑,散发出更多的热量。此时,若仍按传统方法(加大切削剂用量)加工,就会给环境造成更大伤害。这是因为传统切削剂中含有大量硫、磷、氯等物质,这些有害液体随意排放后挥发到空气中,会对操作人员的身体健康带来很大危害。同时,加工时的飞溅、升腾、泄漏等现象时时发生,也将影响到饮用水源、土地和空气,破坏了生态环境。长期以来,由于使用切削剂,造成了能源的大量消耗,也给企业增添了负担。 人们早已用生产成本概念予以解释。下面图表(图1)是MAG ex-cell-o公司对欧洲汽车制造业单件成本构成的统计。当然,目前国内的冷却液及冷却液处理费用可能要低一些,但随着国家对环境污染的要求越来越严格,冷却液的处理费用也会越来越高。

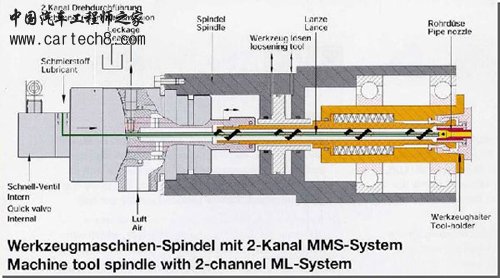

图1 汽车行业单件成本构成 为了解决上述问题,各国政府都加大了切削液污染的监管力度,并相继出台非常严格的切削废液管理、限制及处罚措施。特别是ISO14000环境标准和ISO16000健康标准通告执行以后,企业面对环保的压力更大,使得因切削剂产生的成本在逐年上升。 为此,研究新的刀具冷却、润滑方式 ,实施少用或不用切削剂的干式、半干式加工方法就成为改善环境、提高切削效率和刀具使用寿命的又一前沿技术。目前,这种技术已成为数控化后,金属切削加工业面临的主要研究课题。 干式切削加工技术 干式切削是指在切削加工中为了减小环境的污染和成本的降低,而又一时的不用或少用切削液来进行机械加工的方法。干式切削加工有一定的特殊性。与采用相同的工艺方法,干式切削与实施切削相比,有以下几点不足: (1) 加工能耗大,切削温度高。 (2) 刀具磨损快。 (3) 铁屑因高温的热塑性特点而难以折断和控制,排屑困难。 (4) 加工表面质量恶化。 根据以上特点,干式切削对刀具、工件、机床的选择非常重要。由于干式切削时的温度很高,所以要求刀具要具有较高的红硬性、耐磨性、热韧性等。工件的热特性是决定是否进行干式切削的重要因素。机床切削速度应尽可能是超高速并有吸尘和排屑装置,以保证切削效果。 亚干式切削加工技术 因为干式切削加工对刀具、工件和机床有严格的选择要求,所以应用范围较窄。而湿式切削又存在不足,于是出现了亚干式切削加工技术。 亚干式切削加工布局合理,体积小,它是利用最小量润滑技术(MQL技术)。MQL技术大大减小了刀具和工件之间的摩擦,抑制了温升,防止了粘连,切削液使用很少且部分蒸发。因此,废液处理费用减少,提高工效,不会发生环境污染。其方法是将压缩空气和少量的冷却液喷射到加工区,对刀具和工件进行部分冷却。其核心问题在于如何控制切削液量的多少。润滑材料的消耗量通常为(5~100)ml/h,并大多采用对环境无公害的润滑材料,例如醇酯和植物油等。润滑油和压缩空气是通过安置在主轴后端的双通道回转接头分别引入主轴,在空心锥柄接口之前直接经喷嘴进行混合(图3)。润滑油和空气的流量可以通过NC系统进行编程,以满足不同刀具的切削需要。下图是MAG Hueler Hille (图2) 及Ex-cell-o(图3)加工中心主轴上2通道微量润滑系统结构。

图2 加工中心主轴部件上2通道微量润滑系统

图3 加工中心主轴部件上压缩空气和润滑材料的混合装置(XHC241) 下一页 >> |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论