汽车橡胶衬套综合试验台的研究

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

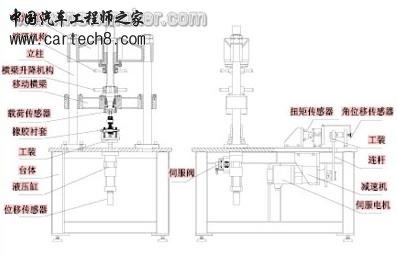

伴随着科学技术水平的不断发展,人们对汽车的乘坐舒适性和操纵稳定性提出了越来越高的要求。汽车悬架系统的参数直接影响车辆的平顺性,而弹簧几乎是所有悬架系统动力性能的核心。由于橡胶材料本身具有重量轻、抗冲击和易吸收高频振动等优点,加上橡胶和金属粘接技术的提高,金属和橡胶组合起来形成的金属橡胶弹簧即橡胶衬套广泛应用于汽车悬架中的导向装置和支撑装置中,因此很有必要研究橡胶衬套刚度对悬架弹性运动学规律的影响。这种衬套一般由1个或2个刚性套筒中间用橡胶体粘接填充。使用时外筒固定,内筒随车轮的运动产生相应变形,其变形响应特性直接影响到悬架的运动学、动力学性能。 橡胶弹性元件的使用寿命一般可达到16年,由于缺乏必要的检测设备,无法对弹性元件的刚度等主要参数进行测试,同时缺乏相关的试验数据,致使在架修期(5年)不得不对橡胶弹性元件进行更换,大大增加了维修成本,而且某些橡胶弹性元件主要依靠进口。因此,中国汽车技术研究中心先后为浙江万向系统有限公司和合肥车桥有限责任公司研制了适合多种橡胶弹性元件刚度测量和寿命疲劳试验的综合试验台(见图1)。该试验台主要由台体、液压系统、电伺服系统、电控和测量系统组成,采用研华工控机和采集卡作为试验台测控中心,可以分别完成橡胶衬套X、Y、Z直线方向的静态刚度、动态刚度和疲劳寿命试验以及旋转方向的静态刚度和疲劳寿命试验,还可完成橡胶衬套内筒的拉脱力试验,试验过程的控制与测试均由计算机自动完成,软件通过特定的程序处理,其系统的控制精度和测量精度均可达到1%以下,人机交互界面友好,测试的数据准确可靠,完全达到MSA要求。

图1 汽车橡胶衬套综合试验台总体结构 试验台总体结构如图2所示,试验台分为液压和伺服两个通道,其中液压通道由上固定横梁、中间移动横梁和立柱组成试件装夹框架,位于工作台面之上,液压缸和伺服阀位于工作台之下。力传感器与移动横梁相对固定,位移传感器为磁滞伸缩式,传感器主体固定在液压缸底部,磁环固定在液压活塞上,随液压缸运动产生磁信号变化从而测量位移信号。旋转通道是一个曲柄连杆结构,伺服电机系统位于台面之下,扭矩传感器和角度传感器及试件工装位于台面之上,角度传感器轴与试件连接,壳体通过支架与扭矩传感器法兰连接,从而测量试件扭转时内套和外套的相对角度。曲柄偏心轮刻有刻度,每个刻度对应一个角度,通过调整偏心距来调整试件摆动角度大小。

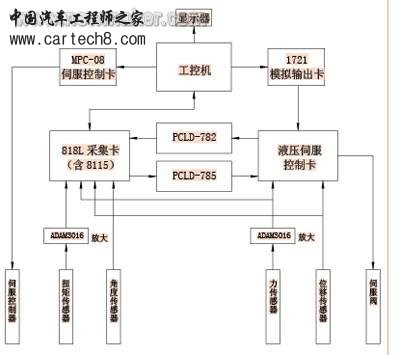

图2 试验台总体结构液压通道最大载荷为20kN,行程为±20mm。动态刚度试验最高频率为25Hz,幅值为±2mm,疲劳试验最高频率为5Hz。旋转通道最大摆动角度为±18°,最大测量扭矩为±500N.m,最大工作频率为3.6Hz。 液压系统 液压泵站容量为100L,额定压力为21MPa,额定流量为100L/min。泵站电机采用ABB的产品、意大利ATOS溢流阀和进口柱塞泵,并设有液位计、温度计、分油器和过滤器等辅助设备。油温、油压配有数字显示仪表,且油温具有超温报警卸载保护功能。油压通过数字电位器从0~21MPa可无级调节。 测控系统 试验台采用的测控方案为:以研华工控机作为主控制机,通过数据采集卡对试验系统进行测控。工控机将动作指令经模拟输出卡下发给液压伺服控制卡,控制卡根据传感器的反馈信号与指令信号的偏差,经PID调节后输出阀信号,控制液压缸产生相应的动作。工控机将数据采集卡采集的位移和载荷信号经过处理,得到试件的力—位移特性曲线。 伺服电机驱动时,工控机通过MPC-08伺服控制卡控制伺服驱动器,使其驱动电机产生相应的转动,同时测量扭矩和角度信号,经过处理后得到扭矩—角度特性曲线。 1.系统硬件 系统硬件组成如图3所示,其中可分为液压测控系统和伺服电机测控系统两部分。

图3 计算机测控系统硬件组成(1)液压测控系统: 液压测控系统主要由位移传感器、载荷传感器、信号放大器ADAM3016、818L数据采集卡、液压伺服控制卡、高速模拟输出卡PCI1721、开关量输入输出卡PCLD782/785和伺服阀等组成。 (2)伺服电机测控系统: 伺服电机测控系统主要由角位移传感器、扭矩传感器、信号放大器ADAM3016、818L数据采集卡、32位四轴步进/数字式伺服控制卡MPC-08、开关量输入输出卡PCLD782/785和伺服控制器等组成。 2.系统软件 系统软件主要包含以下几个模块:系统初始化模块、传感器标定及开关量检测模块、通道手动调试模块、试验测试模块、数据库查询模块和试验报告输出模块。初始化模块主要是加载板卡硬件驱动程序,设置板卡初始状态、试验参数初始值等。标定模块主要完成传感器信号及指令输出信号的标定,采用多点插值法,有效地解决了信号非线性问题。手动调试模块主要是对各试验通道的初始位置或初始载荷进行调节,满足试件不同初始安装位置和载荷的需要。试验测试模块是整个测控系统的核心部分,它将用户输入的参数转化为一系列控制指令,调用相应硬件的访问模块,驱动测试装置及执行装置完成相应试验功能。试验结束后,可以将试验结果存储到数据库中,在数据库管理模块可以查询各试验记录。考虑到运行速度、可扩展性及维护性,系统软件采用VB6.0编写。 (1)DMA高速信号采集 一般情况下,当采集频率大于信号频率100倍以上时采集信号不失真(即信号每波形至少100点)。由于动态刚度试验加载波形频率较高(20Hz),普通的软件触发采集方式根本无法满足该频率信号采集的要求。因此,该测控系统采用DMA采集方式,最高采集频率可以达到40kHz,通过Timer控件定时从DMA缓冲区中读取数据,既满足了高速信号采集的要求,也保证了各采样点时间的一致性。 (2)DMA高速波形输出 当驱动液压伺服阀的信号波形电压点数较少时,液压缸会出现爬行或运动不平滑现象。由于VB6.0环境下的最小定时周期为30ms左右,采用定时输出时每秒最多也只有30多个点,对于1Hz频率以上的信号时就已经严重失真。因此,该系统采用PCI-1721高速模拟输出卡,它支持DMA高速输出功能,最高输出速率可达到10MHz,每波形输出1000点时,完全能输出100Hz波形信号,足以满足试验台要求。该卡DMA输出函数可以返回输出波形的个数,利用此功能可以计算试验所需的时间及剩余时间,进行200h的疲劳试验考核时其时间误差不大于5s。 (3)指令修正 由于传感器输出信号有温漂,经过一定的使用次数后,其零点也会发生变化,此外传感器供电电压的波动、系统油压的不同都会对测控系统测量和控制精度产生影响。为提高系统的控制精度,我们在软件中对控制指令进行了修正。在动态刚度试验时,试验前首先按照设定波形和频率进行一次预加载试验,根据测量的试验结果对指令进行调整,然后再按照调整后的指令进行正式试验,消除了由于测量系统、控制系统和不同试件刚度差异等因素对控制精度的影响,大大提高了控制精度。在疲劳试验中,根据传感器反馈信号与试验要求信号误差对指令波形进行实时在线调整,使系统的控制精度小于0.5%。 结束语 系统软件在WINDOWS 2000系统下基于VB6.0开发,人机交互界面友好,操作简单。 传感器信号采用多点线性标定后,系统测量精度可以保证在0.5%以上。软件控制在采用指令修正后,控制精度大大提高,在使用100kN载荷传感器载荷范围在3kN以上时均能保证控制误差在0.5%之内。 试验台的应用为橡胶元件国产化提供了必要的试验数据。该试验台通用性好,能满足多种橡胶弹性元件的性能测试,具有广泛的市场前景。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论