振动控制系统:未来技术呈现三大走向

作者:解全敏 随着排放及油耗法规的日益严苛,汽车轻量化正成为车企节能减排的“不二选择”。近年来,不仅整车企业明显加大在此方面的投入

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

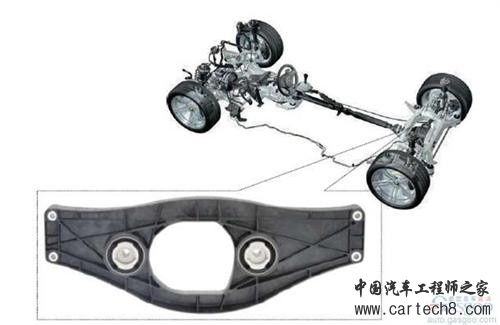

随着排放及油耗法规的日益严苛,汽车轻量化正成为车企节能减排的“不二选择”。近年来,不仅整车企业明显加大在此方面的投入,零部件厂商也纷纷试水轻量化产品,通过材料、工艺等方面的创新进一步为车辆“减肥”。 对于振动控制系统来说,轻量化亦为大势所趋。在近日对大陆集团旗下的康迪泰克振动控制系统的采访中,记者了解到,该业务单元在数年前便实现了抗扭支架、变速箱横梁、差速器横梁等轻量化产品的量产,如今这些产品已被通用汽车、凯迪拉克、奔驰等众多品牌的车型所采用。而除此之外,该业务单元在模块化悬置、主动减振等方面也取得了极大的进展。这些技术可以帮助抵消诸如更薄的车身冲压件之类的轻量化措施所带来的不良副作用。 轻量化:材料与工艺齐发力 轻量化材料的应用是减轻车身重量的最直接手段。康迪泰克便在近期推出了多款轻量化的聚酰胺悬置和结构件。为了满足车身减重的需求,聚酰胺部件不仅能满足全部的产品性能要求,而且相较于传统的金属部件如压铸铝,最高可实现50%的减重。采用此类全新的聚酰胺产品,整车厂可更好地达到二氧化碳减排方面相关的法规要求,包括欧5排放标准。 而之所以在众多热门的聚合塑料中选择聚酰胺这一材料,康迪泰克事业部振动控制系统亚洲区研发经理Jim Vance近日在接受记者采访时表示:首先,该材料可被广泛应用(其产能相对较大),而且机械性能稳定;从成本角度考虑,也更具经济性。 除此之外,康迪泰克还推出了减压盖、变速箱横梁、差速器横梁、抗扭支架等轻量化产品。据介绍,2015年康迪泰克振动控制生产超过三百万件聚酰胺零件,其中包括30种不同的零件,并且大多已在德国和中国的工厂实现量产。目前来看,这些产品采用的均是玻纤或玻纤增强的聚酰胺材质。而JimVance也透露,康迪泰克接下来可能会采用碳纤增强的聚酰胺材料。目前,具体新应用的研究正在进行,样件预计于明年推出。同时,康迪泰克也致力于开发其他材料和工艺以作进一步提升。 “我们不仅可以修改零件的几何形状,改进模具及优化工艺,我们也能调整纤维取向以增加在关键位置的强度,最终实现更强、更轻的设计来满足强度和性能要求。”作为橡塑领域的技术领先企业,康迪泰克十分熟悉橡胶与塑料两种材料,并且兼具1K(仅仅聚酰胺)与2K(聚酰胺和橡胶)工艺。其中2K工艺可实现橡胶件与塑料件的一次成型(无需组装),而传统的1K工艺是先生产聚酰胺部件,继而与橡胶隔振件进行压装工艺。差速器横梁就是1K工艺的一个例子。聚酰胺横梁取代了现有的铝压铸件,客户决定选择继续沿用量产衬套,然后按照传统工艺进行组装。如果客户愿意作出小小的改变选择更先进的2K工艺,可以进一步实现更多的减重。  全球第一个聚酰胺变速器横梁 模块化:最大限度共用零件 发动机悬置系统作为振动控制的重要组成部分,在支撑动力总成、减少动力总成振动对整车的影响、限制动力总成的抖动量上扮演着重要角色,对整车NVH性能起着关键作用。而除了以上的轻量化技术,康迪泰克还进一步实现了发动机悬置系统的模块化设计。 “模块化发动机悬置系统”性价比高,适用于多种车型。好比在世界上许多不同国家之间建造一个“全球性”平台,使其适用于各个国家不同动力总成和车辆配置的悬置系统,而无需为每种应用创建新的设计。这种概念旨在提供一项便于“模块”互换的基本设计,在此基础之上可最大限度地共用零件,只对性能进行简单调整。基本设计基于经典液压悬置,在特定工况下,悬置中的液体通过通道系统产生高阻尼。通过模块的转换,悬置系统可以成为半主动悬置,通常用来改善怠速性能,或者也可成为主动悬置以提供卓越的振动控制性能。  Jim Vance表示,对于车企来说,模块化的设计概念所达到的最直接效果便是降低成本。“以我们的一个客户——通用汽车为例,它曾在全球打造了一个小型车平台,拥有30多种不同的发动机和动力组合,而模块化设计可以匹配每个市场的悬置系统以提供优良的NVH性能。同时可以最大限度地共用模具和零件,针对每一款动力总成和市场特点进行局部的微调。因此最终的结果是:我们能以最低的成本达到主机厂的需求。” 主动减振:未来应用潜力大 设计和研发主动振动控制系统是康迪泰克振动控制系统业务单元的核心领域之一。主动振动控制系统包含三个基本部件:机电驱动式执行机构、电子控制装置及传感器,通常是加速度传感器。“主动”一词意为着振动控制系统会根据不同工况而变化。所有的主动减振系统都是通过传感器来测量振动,测量到的振动信号会传至电子控制装置。随后,电子控制装置会据此生成控制信号以消减振幅。这里有两种不同的主动减振系统,都旨在提升舒适感,却有两种不同执行控制信号的方法: 第一类是“主动减振器系统”。在该系统中,机电驱动式执行机构直接和重要位置相连,有时是发动机悬置外部、车身甚至是吊架或车架。该机电驱动式执行机构直接通过悬置件形成“反振动”作用,生成了与原始振动相反的信号,因此振动被抵消或降至最小。传感器会持续地测量减振效果,机电驱动式执行机构会改变控制信号以维持最佳效果。这样的系统在40至60赫兹范围内效果最佳,但也可以应用于其他频率。 值得一提的是,除了减振,主动减振器系统还有助于为每位客户创造独一无二的驾驶体验,显著降低车辆内部的噪声水平。不同于简简单单通过内部音响播放优美声响的动态音效系统,康迪泰克振动控制系统所谓的“音效设计”通过对车身结构的振动应用来创造一种特殊的“音效和体验”——例如,高功率发动机的效果。 第二类系统是“主动液压悬置件”。在此系统中,执行机构集成至悬置件内部。相较于仅使用执行机构,流体的使用达到了更好的效果。主动发动机悬置和减振器的工作原理类似,但其控制信号是直接通过执行机构传入发动机悬置的。该系统可有效补偿20至40赫兹的低频振动,当然也可以用于其他频率范围。 Jim Vance进一步解释道,每辆车在不同工况下,对动力总成的振动的要求不尽相同。当使用传统的被动悬置系统时,一定的设计决定了悬置系统的性能,在不同情况下的性能表现参差不齐。而采用半主动悬置系统的优势在于它可以在有限的工况条件下使性能更上一层楼,主动悬置系统则可以在所有工况下主动调整性能。 Jim Vance认为,虽然主动/半主动悬置的应用目前尚不多,但未来的应用潜力非常大。“国内主机厂目前对半主动悬置已经有需求,他们也希望能够做出这样的模块化。在大部分车型上,考虑到最低的成本和优良的性能,其依然选择用传统的液压悬置。而对于一些特别的动力总成或被动悬置系统无法满足车型的较高要求时,他们需要用到半主动悬置助其一臂之力。至于主动悬置,国内目前的需求还不明显。” 小结:未来汽车的发展更具有燃油经济性、环保和高效的特点,而无论是轻量化、模块化或是主动振动方面的创新产品,均为此注入了新鲜力量。具体到中国汽车市场,随着燃油限值的逐渐紧缩,汽车轻量化将成为重中之重。与此同时,其对于模块化或主动减振产品的需求也正在萌芽,未来几年有望高速增长。而对此,Jim Vance认为,相关企业应该要“主动出击”,而不是“守株待兔”。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论