从奥迪A8“十四般武艺”看轻量化车身连接技术

宋媛 在当前全球环境对节能减排的迫切要求下,国家对汽车油耗政策步步收紧,轻量化造车成为实现节能降耗的必经之路。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

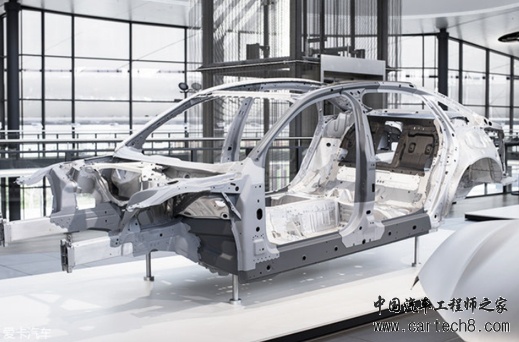

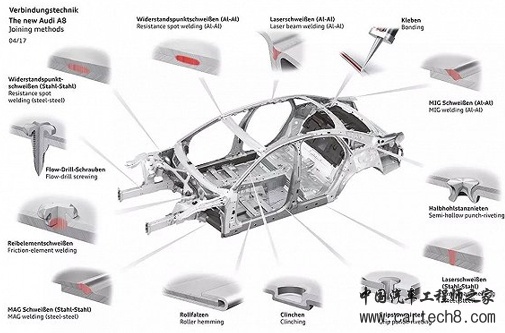

在当前全球环境对节能减排的迫切要求下,国家对汽车油耗政策步步收紧,轻量化造车成为实现节能降耗的必经之路。在追求轻量化的同时,我们应注意到,关系到驾乘者生命安全的车辆安全问题具有和节能减排同样重要的意义。为符合日趋严苛的车辆碰撞测试和安全的要求,如何在实现轻量化的同时保证车身强度,成为全球汽车制造商首要考虑的核心要素。而通常,造车工程师们主要从车身材料、车辆结构和连接工艺三方面的优化和平衡配置,来实现车辆“减重”和“增强”的并驾齐驱。 接受多材质考验的车身连接技术  全新奥迪A8的车身结构分别采用了铝、钢、镁以及CFRP碳纤维高分子复合材料四种材料,按种类再细分,材料种类达到29种,包括16种铝材、11种钢材、1种镁材和1种碳纤维复合材料,不同的钢材和铝材都有各自不同的特性。比如铝合金材料对热敏感,采用传统焊接工艺会导致材料强度下降,而且受热易变形,会导致车身材料的拼合尺寸精度很难控制。如何将这些不同特性的材料坚固的连接在一起,解决好不同材料间的连接工艺是关键。  全新奥迪A8的B柱部位材料连接采用了卷边连接和粘合剂连接的封边技术。同时,由于不同材质间热胀冷缩程度的差异,还采用Piece-locking连接技术在卷边处间隔固定距离打上凹坑,使三层材料全部贴合。此外,在车辆的A柱、C柱和车顶位置,也采用了相同的连接方式,这些冷连接工艺将不同材质有效地固定在一起。 特斯拉领先的全铝车身焊接工艺  除了全新奥迪A8,大规模使用铝制架构的车还有特斯拉、凯迪拉克和奇瑞捷豹路虎等车型。特斯拉研发制造的Model S全铝车身具有轻量化与高强度特性,其车身和前后悬架大部分材料均采用了铝材,焊接工艺主要使用了CMT(Cold metal Transfer)冷金属过渡技术及Delta Spot电阻点焊技术,克服了铝合金材料遇热易变型的难题。 航空级车身铆接胶合技术  和传统钢制车身不同,由于白车身大面积应用铝合金,不同材料间差异化的物理属性导致用常规的焊接技术难以实现有效连接,因此,奇瑞捷豹路虎引入了一项世界级工艺——航空级车身铆接胶合技术,这一技术不但解决了铝合金连接的难题,很大程度也提升车身强度。 降本增效的“钢铝”车身连接工艺  在汽车制造商纷纷开发全铝车型的同时,通用另辟蹊径,推出豪华轿车凯迪拉克CT6“钢铝”车身。和全铝车身相比,“钢铝”车身可节省大量的时间和经济成本,将传统钢制车身的生产线转换为钢铝焊接生产线所耗费的成本也要远远低于实现全铝制技术所花费的成本,比如福特为将其钢制车身F-150打造为全铝制车身,将位于密歇根州的德尔伯恩市的生产线拆除建造了全新生产线,此项工程花费了数百万美元和数月时间。而实现“钢铝”技术的最大困难在于,由于钢和铝两种金属的熔点不同,在钢刚开始加热的时候,铝就已经融化,这让绝大多数汽车制造商望而却步。 “减重增强”是汽车产业发展的必然趋势,汽车轻量化材料的发展永无止境,车身连接技术及工艺也将因此不断优化和革新。汽车制造商们亮出“十八般武艺”,以技术创新推动着世界汽车工业的发展,谁能笑到最后?不妨让我们拭目以待。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论