一篇图文带你秒懂汽车轻量化材料

一篇图文带你秒懂汽车轻量化材料

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

作为技术集成度最高的民用产品(可能没有之一),如今的汽车早已不再是单纯的机械。与100多年前刚刚诞生的汽车相比,如今越来越多的新技术、新材料应用,让我们的用车体验愈发愉悦惬意。在众多逐渐普及的汽车技术中,有很大比例来自于军事领域。与民用技术的研发不同,军事技术的发展更为“不计成本”,因此其技术往往更为前瞻。本期,我们就来聊聊源自军事领域的汽车技术之一:轻量化材料。

今天我们讨论的轻量化话题适用面非常广泛,注重健康的人会努力减肥,而汽车也需要尽可能降低整备质量。对于前者,保持正常体重不仅看上去美观,同时也有利于身体健康。对于汽车的减重好处同样很多,并且是目前车厂的主流趋势。

01 汽车为什么要减重? 在了解源自军事领域的轻量化材料之前,我们先要知道轻量化的好处。如今的汽车尺寸越做越大,同时各种配置也越发丰富,这些都会增加汽车的整备质量,重量增加了自然会影响到动力、操控以及制动性能,同时油耗表现也会非常“感人”。

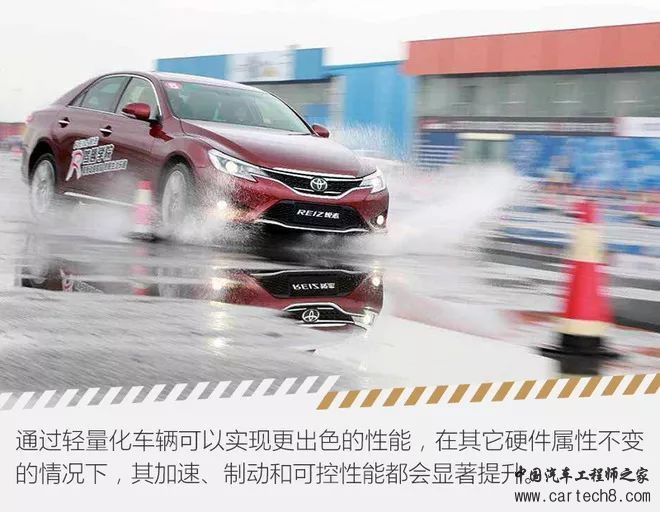

反之,在动力等客观性能不变的情况下降低车重,就可以得到更好的加速、制动以及油耗表现,同时操控能力也会更为出色。可以说,轻量化实际上也是一种提升车辆性能的改装途径,毕竟“江湖”也流传着“一轻治百病”的原则。

此外,轻量化对提高车辆的安全性也至关重要。在遇到碰撞事故时,整备质量越轻就意味着动能越小,撞击所产生的能量也相对更低。因此在同等强度下,更轻的车身理论上损伤程度也会降低,同时也能减少对其它车辆产生的伤害。 02 汽车减重等于简配吗? 首先需要明确的是,面对激烈的市场竞争和安全、环保法规要求,要实现汽车减重并非易事。工程师不能为了偷轻就减少结构用料,因为这样会导致车辆强度降低;工程师也不能去掉功能配置组件,因为那样汽车就失去了竞争优势;当然工程师也不能把车造的太小,因为“加长”才能迎合主流市场需求。

那么问题来了,在这些条条框框的制约下如何实现轻量化呢?我们需要从优化结构和轻量化材料两个方向入手解决。 通过优化车身结构,可以在保证强度的前提下提高材料的利用率,减少不必要的材料堆砌。随着计算机技术的发展,工程师可以通过模拟软件“轻松”获取这些数据,从而设计出最优化的结构。

通过优化结构来实现减重毕竟效果有限,因此工程师还绞尽脑汁去寻找更多新型材料来帮助减重,这就是我们常说的轻量化材料。从早期的木质结构,到后来出现的钢材,再到今天逐渐普及的复合材料等等,制造汽车的材料都在朝着更轻更坚固的方向发展。不过在这一切的背后,少不了军事装备发展的贡献。 03 只为飞的更高更快 轻量化材料与军用飞机的不解之缘 与不计成本的军用飞机研发不同,汽车是一种盈利商品,因此不可能无限度的采用昂贵的材料打造。所以当一种合适的材料大规模量产之前,就需要军用技术来“试水”。与汽车的轻量化趋势一样,军用飞机对于整备质量也十分敏感。

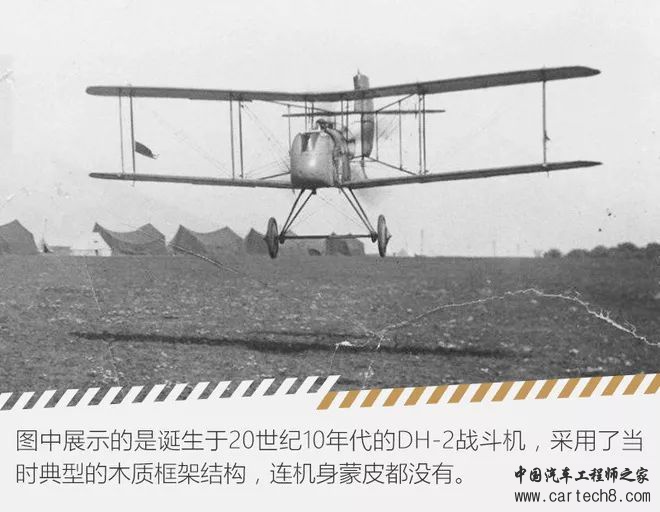

在20世纪30年代,金属结构的军用飞机开始逐渐成为主流,而同时期的汽车还以木质结构为主。与木质结构相比,金属结构拥有更出色的刚性和加工性能,可以帮助飞机承受更大的压力。

20世纪50年代之后,军用飞机开始跨入超音速时代。在超音速飞行状态下,由于气动摩擦等原因会导致机体温度升高,传统钢材会因此产生强度降低和形变,因此钢材结构已经无法满足当时飞机性能要求。在这样的背景下,强度更高且重量更轻的合金材料开始得到应用,例如合成金属以及复合材料等等。

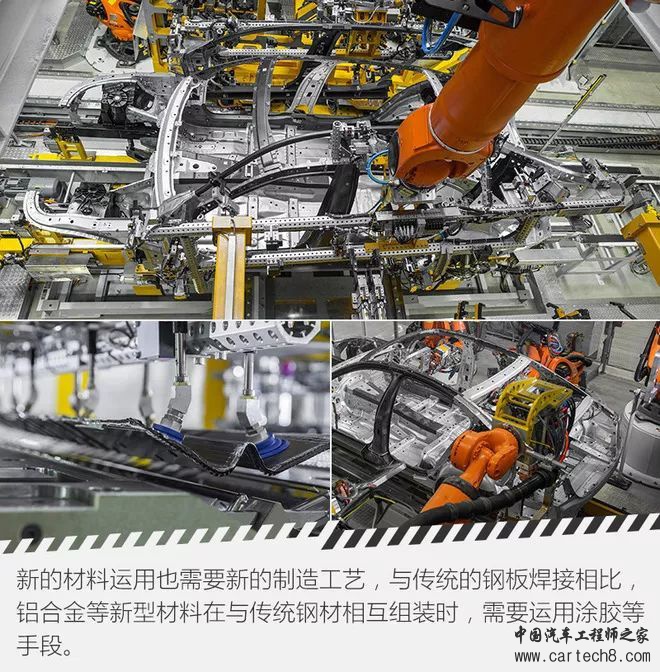

随着合金材料和新工艺的成熟,汽车厂商也开始尝试原本仅应用在航空领域的合金材质。例如铝合金就是一种成功引入民用汽车制造的新材料,“全铝车身”作为一种宣传手段,开始被公众所熟知。

新材料和新工艺实际上是相辅相成的关系,随着彼此的发展而不断进步改进。不可否认,包括铝合金在内的许多新型材料逐渐商用化,民用汽车在轻量化的道路上越走越顺。当然,技术的进步肯定不会到此为止。

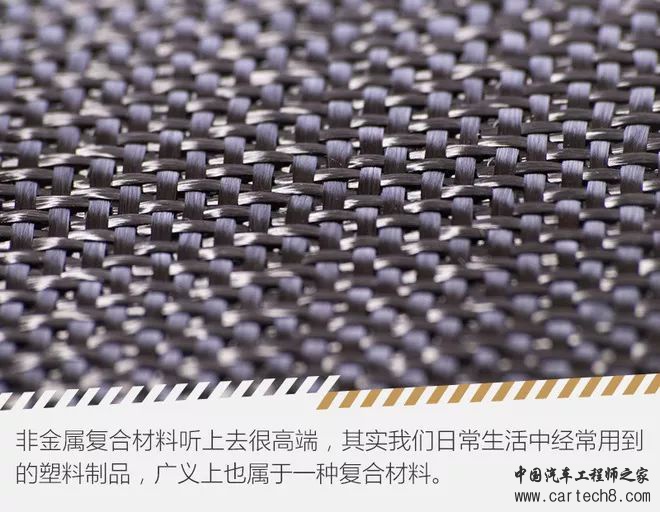

04 汽车材料的未来可能是“塑料” 与传统的钢材料相比,铝合金拥有更低的密度,因此重量较低。但是由于其强度相对较低,因此不可能完全取代传统钢材,其目前在量产车型上仅应用于结构部件,而主要受力的关键区域则依旧采用高强度钢材。此外,由于铝合金的成本很高,且加工难度较大,因此依旧不能成为汽车主流制造材料。 05 汽车材料的未来 很可能是“塑料” 无论是传统钢材还是合成金属,在军事和汽车领域都已经有了广泛应用。但是问题又来了,这些金属的重量依旧不够轻盈,并且制造成本也算不上低廉。从目前的技术方向看,非金属复合材料似乎才是最佳选择。

当然,我们常见的塑料制品强度显然不适用于工业产品,而非金属复合材料的种类实在太多,由于篇(zhi)幅(shi)有限,在此就不过多展开了。与合成金属一样,非金属复合材料的“助推剂”同样是军用飞机研发领域,从20世纪70年代开始,非金属复合材料开始在军用飞机上大规模使用,并逐渐发展成熟。

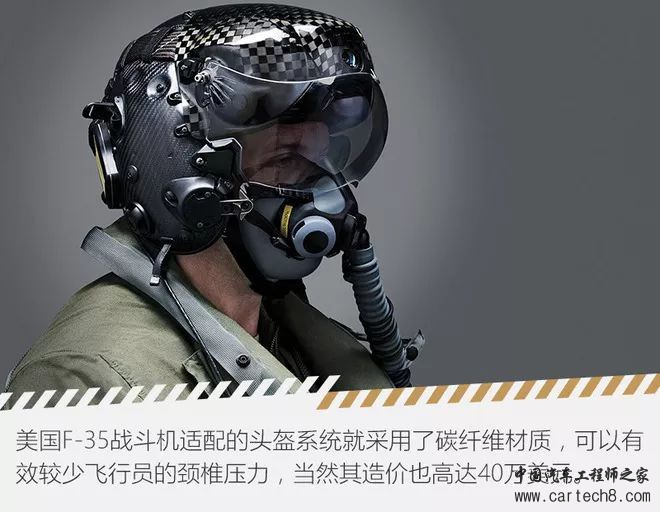

我们比较熟悉的碳纤维也属于非金属复合材料,其拥有质量轻、强度高并且耐高温等特点,因此拥有十分广泛的工业应用前景。

在许多赛车和高性能车上也能见到碳纤维的应用,不过由于现阶段碳纤维的造价比较高,并且塑性加工性能没有金属那么灵活,因此在汽车领域的应用范围还比较有限。

不过随着复合材料的研发,包括碳纤维在内的非金属复合材料的大规模商业量产只是时间问题。在2018年3月举办的复合材料行业专业展览会上,我们就看到了许多创新成果。相信有一天,当非金属复合材料在各方面性能达到或超越传统金属材料时,我们的汽车产品会真的变成一款不折不扣的“塑料”制品。

全文总结各种公开数据显示,非金属复合材料在整车制造领域的占比正在逐年增加,反之传统钢材的利用正在逐渐减少。此外,随着新能源车型的普及,安置沉重的电池组也需要车体结构本身拥有更好的轻量化性能。因此在各方面的“压力”下,我相信汽车轻量化的道路会越走越远,并催生出更多质量轻盈、低成本且高强度的新型材料。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论