干货 | 关于汽车轻量化设计流程的简述

本文简单介绍了汽车轻量化设计的步骤方法,并结合某车型车架的轻量化项目,从轻量化设计的目标确定、方案分析、CAE分析、效果验证等几个方面,阐述了汽车轻量化设计的方法步骤。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

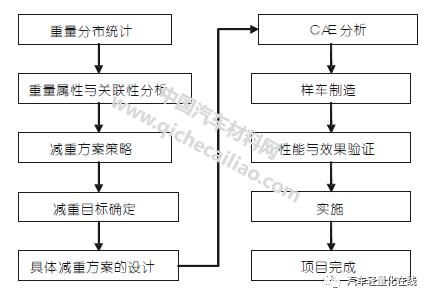

能源危机与环境污染问题影响了全球的能源消费观念。随着全球气候变暖,雾霾天气增多,国家越来越重视汽车对环境的影响,制订了更加严格的汽车燃油经济性法规。据统计,汽车每减重10%,油耗可降低6%~8%,因此,汽车减重是节约能源和提供燃油经济性的一种有效途径。 汽车轻量化有两条大途径 一是选用轻量化的材料,例如铝合金、镁铝合计、高强度钢材、塑料等复合材料;二是理由CAE技术优化汽车结构设计,使得零件薄壁化、中空化、小型化、复合化以及对零件进行结构和工艺改进等,尽可能减轻汽车产品自身的质量,以达到减重、降耗、环保、安全的综合目标。 汽车轻量化绝非是简单地将其小型化或简单化,首先应保证汽车原有的性能不受影响,既要有目标地减轻汽车自身的质量,又要保证汽车行驶的安全性耐撞性抗振性以及舒适性,同时保证车身的成本不提高。 汽车产品的轻量化是一系统工程 一方面,涉及汽车产品本身每个组成部分的系统工程;另一方面涉及各专业领域,以及主机厂与供应商的系统工程。这个系统工程的重点是通过各系统配合,采用统计、排列的方法寻找产品中减重空间的过程。只要把减重空间找到了,后续的具体减重方案与实施就迎刃而解。下面就某SUV车架的轻量化开发来简述汽车轻量化设计的一般流程。 1、汽车产品轻量化设计的一般流程图

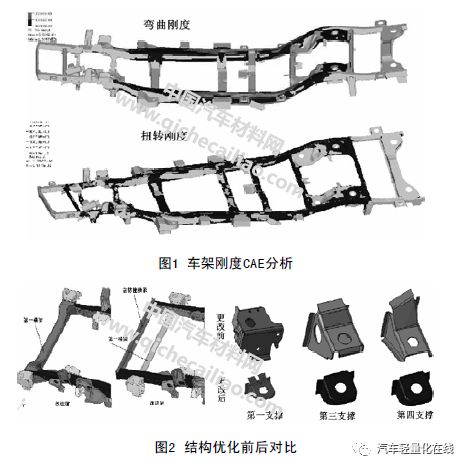

2、工作内容的介绍 2.1 项目介绍 项目来自某非承载式车身的SUV提升碰撞安全性(改动主要在原车架上提升纵梁的强度、增加碰撞吸能机构)后车架轻量化设计,要求车架在轻量化设计后碰撞安全性、车架弯曲刚度、扭转刚度、模态均不降低。 2.2 重量分布统计 通过实物计量(称重)的方法,按整车、系统、总成、分总成、部件、零件分级测量出整车的实际重量、组成整车的各系统的实际重量、组成系统的各总成的实际重量、组成各总成的各分总成的实际重量、组成各分总成的部件以及零件的实际重量。注意,要用实物称重的方法得到这些重量。这部分工作的目的是清楚产品的真实重量,及其分布情况。 2.3 重量属性及其关联性分析 作为汽车产品整备质量而言,一些重量相对于别的重量有载荷与承载体的关系,比如车身内外饰、座椅、仪表板系统以及所有的附件都是白车身的载荷,白车身是这些载荷的承载体。车身系统、动力系统、油箱等是车架的载荷,就非承载式车身而言,车架是所有载荷承载体。鉴于此,在日本汽车公司的减重项目中,把在重量分布统计中得到的各个重量划分成一级承载体、二级承载体…终级承载体等不同的属性,并建立这些载荷与承载体之间的承载关联性。 这些属性及其关联性的表达方式可以根据企业自己的要求采用不同的方式。一般来说,其表达方式都会把重量分布统计结合起来表达。这部分工作的目的是要清楚那些重量是载荷的重量,那些重量是承载体的重量,以及他们的承载关系。 2.4 减重策略 减重策略根据重量分布统计与重量属性及其关联性分析,首先要分析重量分布是否合理,那些重量可以减少,减少这些重量所需的费用、成本,以及这些费用应该由谁承担。在这些分析的基础上把减重对象按主要减重对象、次要减重对象分为几个层次,制订出那些重量是主要减重,那些重量是次一层的减重对象,每一层次的对象其减重比例是多少。一般来说,减重策略有以下几个原则: 1、 以载荷为主要减重对象(风险最小),以承载体为次要对象,根据重量属性及其关联性分析,越高级的承载体,为越次要的对象。一般来说,载荷承担的减重比例为60~70%,承载体承担的比例为40~30%。在载荷没有减轻的情况下,减少承载体的重量(一般情况下会降低承载能力)是违背设计准则的。从这个原则来说,只减轻车架与白车身的重量是很不可取的。 2、 以所需费用少,并且以供应商承担改动费用的部件为主要减重对象。这是日本汽车公司所谓的主机厂立场策略,这个策略的内容很多,比如准时制投产模式等,其目的就是把投入风险与成本尽量转嫁。 3、 以改动周期短的部件为主要减重对象。 4、 整车均匀性、对称性减重原则,即减重后不能产生大的重心偏移。但以上这些原则在具体情况中常常相互矛盾。在本项目中,车架是终极承载体,其减重必须注意不能降低其刚度和模态,以免对整车性能产生影响。 2.5 减重目标的确定 首先要确定减轻的总的重量目标值,然后根据减重策略把总的减重目标值分解到各系统、总成、部件,甚至零件。除重量目标值外,一般还要制订费用、增加成本、改动周期目标。图1和图2分别为车架的弯曲和扭转刚度分析,从应力图中可以看出,纵梁和中间部分的横梁对刚度影响较大,而前后两根横梁和车身支撑结构优化可以满足上述原则。(如图1)

2.6 具体的减重方案的设计 从结构改进、材料改变、减少配置等多方面,依据减重策略、目标设计具体的减重方案。具体到本项目中由于车架受供应商工艺设备制约,其用高强度材料替换可能性较小,所以本项目主要为结构优化来进行清理化设计。例如:如图2所示,第一横梁由焊接盒型件更换为扭转刚度好的管梁,性能没有降低,重量减少了2.5kg,且焊接工艺降低了2/3;为降低第一、三、四、五车身支撑重量,增大车架内宽以便更利于油箱、排气管、传动轴等零件的布置,将左右纵梁间距拉宽100mm,纵梁较原始状态(碰撞优化前)也更加平直,满足了碰撞要求,最终车身支撑结构优化重量降低约1.5kg。 2.7 CAE分析与试验与效果评价 CAE分析与试验主要针对承载体改动以后,其承载能力的验证。效果评价指轻量化改进后,动力性与经济型、碰撞安全性等车辆性能的评价。具体到本项目中,主要考察其碰撞安全性、车架弯曲刚度、扭转刚度、模态,通过碰撞试验、台架试验和道路试验来进行效果评价。 3、结束语 按照以上步骤进行轻量化设计,本项目车架最终减重约10kg,通过合理的选择优化方案,使得轻量化设计和碰撞安全性设计工作同时进行,项目也按照预定的时间完成,产生了非常良好的经济效益和社会效益。随着汽车轻量化越来越被重视,轻量化设计已经贯穿汽车设计的全过程,扩展到汽车设计的每个零件中,其优化思路均可按照上述流程进行。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论