智能汽车冗余电控制动系统电流传感器故障容错控制

引言近年来,集成式电控制动系统(Integrated Elec—tronic Braking Control System,IBC)正快速发展,诸多学者围绕IBC 压力控制展开研究,针对 IBC的压力控制算法也已较为成熟,可以实现IBC压力的精确控制。然而, ...

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

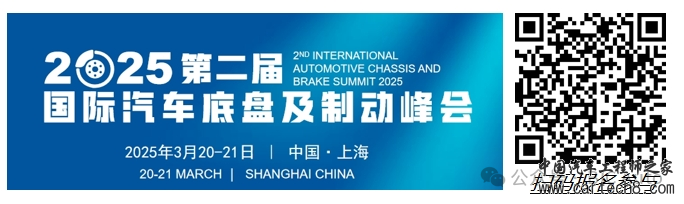

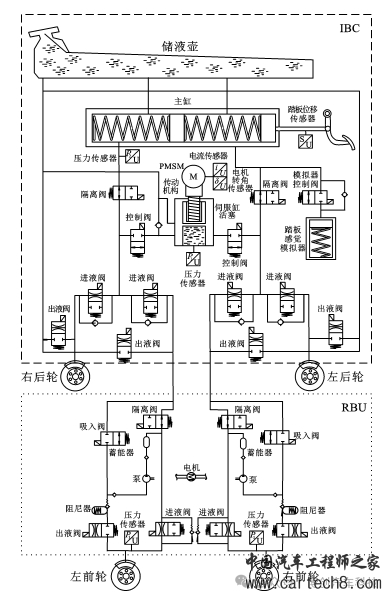

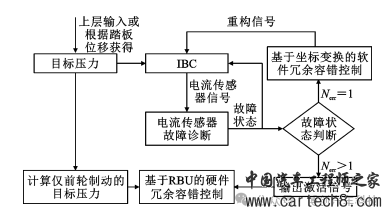

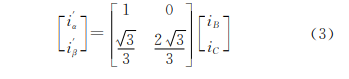

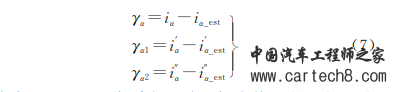

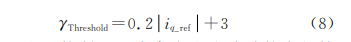

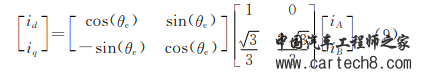

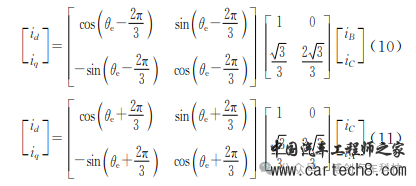

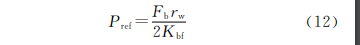

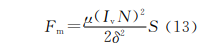

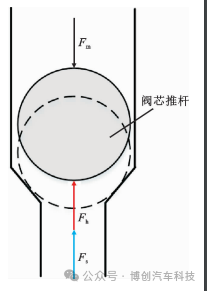

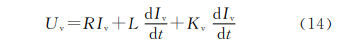

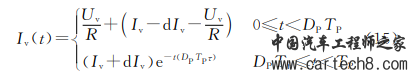

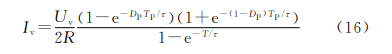

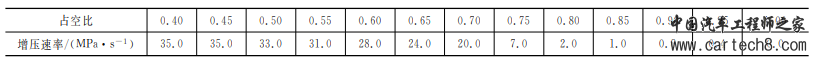

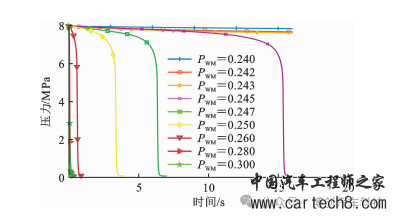

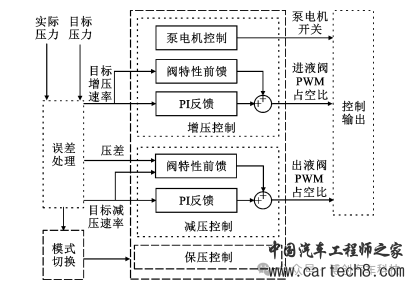

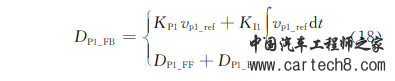

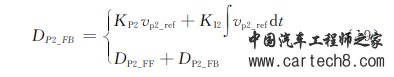

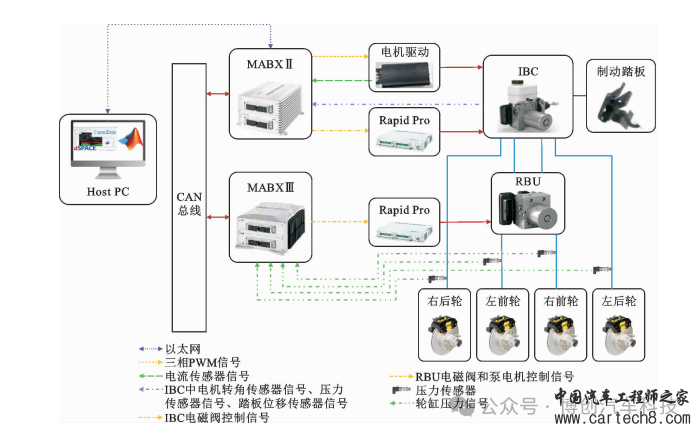

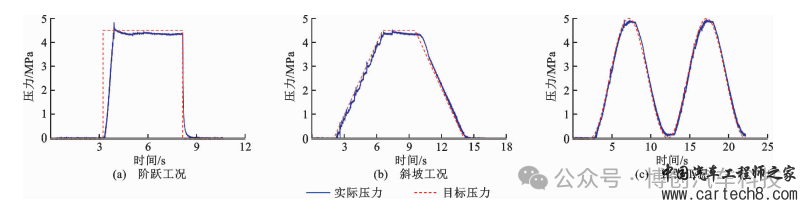

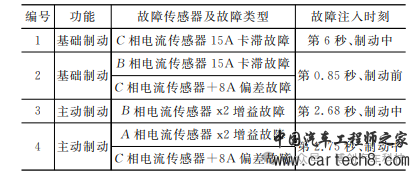

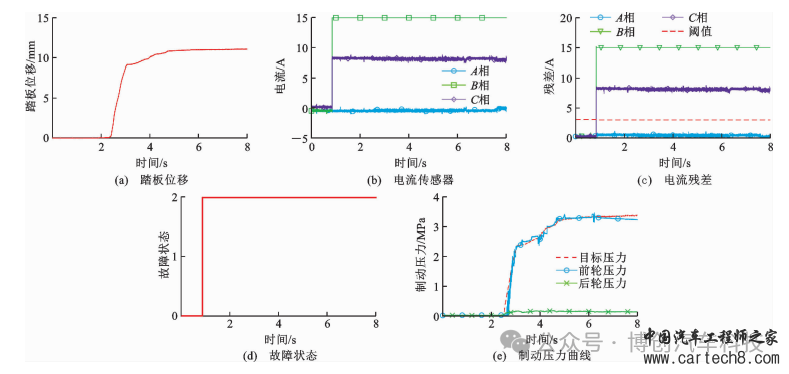

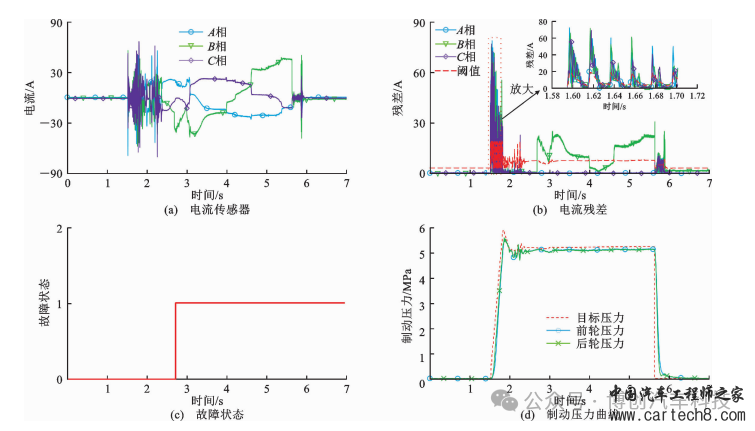

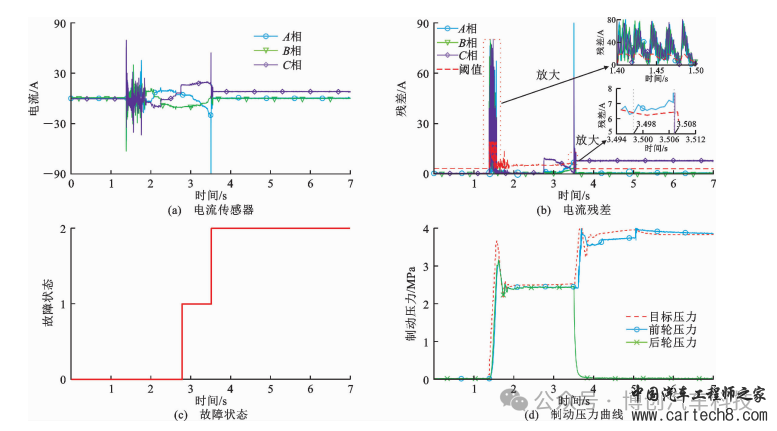

引言 近年来,集成式电控制动系统(Integrated Elec—tronic Braking Control System,IBC)正快速发展,诸多学者围绕IBC 压力控制展开研究[13],针对 IBC的压力控制算法也已较为成熟,可以实现IBC压力的精确控制[]。然而,随着智能汽车的发展,汽车安全对制动系统功能提出了更高要求[70];由于搭载了复杂的电子电气系统,IBC存在功能失效风险,而对于仅依靠 IBC进行制动控制的智能汽车,若其IBC功能失效,依靠IBC的机械备份模式无法在自动驾驶模式下完成制动控制,从而威胁驾乘人员生命安全。因此,在保留IBC功能的基础上搭配冗余制动单元(Redundant Brake Unit, RBU)构成冗余 电控制动系统,并对冗余电控制动系统设计容错机制、进行容错控制,对满足智能汽车冗余安全要求以及提高制动系统可靠性具有重要意义。 提出了不同构型方案,大陆集团提出了主制动单元MK C1和冗余制动单元MK 100 HBE配合的方案架构,正常模式下,由MK C1完成制动,在MK C1失效时,由 MK 100 HBE 对前轮进行制动[10];博世公司提出了主制动单元(Integrated Power Brake,IPB)搭配冗余制动单元的布置方案,在正常工作模式下由IPB完成制动,IPB失效时,利用RBU实现制动功能[11]。然而,对于冗余电控制动系统,设计容错控制机制,并根据主制动单元故障诊断结果及容错控制机制设计容错控制方法、实现制动系统的容错控制,仍有待研究。 对于冗余电控制动系统,一些企业和研究机构针对电控制动系统容错控制方法,众多学者进行了研究。文献[12]针对自动驾驶汽车执行器故障设计了LPV/H输出反馈容错控制器和制动分配方案,提高了各种类型电液制动系统的稳定性和安全性。张利鹏等[13]针对分布式驱动电动汽车在轻度回馈制动工况下的单侧电机故障,提出了一种异侧电机转矩截断控制和制动系统液压主动补偿的容错控制方法,该方法能够使车辆快速恢复稳定行驶并满足制动强度需求。Ho等[11]提出了一种在电子液压制动系统中压力传感器发生故障时的容错控制方法,使用基于电机位置得到的虚拟压力信号代替故障后的压力传感器信号作为反馈控制值,并利用最小二乘法对电机位置与压力之间的关系进行在线更新以提升算法的鲁棒性。文献[15]协同前轮线控转向和线控制动系统,设计了单轮制动失效下制动力优化分配控制策略,提高了单轮制动失效的车辆制动稳定性。熊璐等[1]根据电子液压制动系统的线控和解耦特性,通过调节主缸压力来实现ABS功能的冗余,在常规ABS功能失效时保证车辆的稳定性。虽然上述研究为电控制动系统提供了丰富的容错控制方法,但是在深入研究后不难发现,现有研究多为单纯的软件冗余容错控制,并未有效结合硬件冗余容错控制,虽然这类容错控制方法成本低、使制动系统的可靠性有所提高,但是对于很多诸如电机系统故障等仅依靠软件冗余很难实现系统的容错控制,这将导致电控制动系统存在安全隐患,无法满足现阶段智能汽车对制动系统在安全方面的需求。 因此,本文以现有研究中冗余电控制动系统容错机制与硬件冗余容错控制研究不足作为切入点,以满足L3及以上等级自动驾驶系统安全要求作为研究目标,设计针对冗余电控制动系统电流传感器故障的容错控制机制,根据电流传感器故障状态选择不同的容错控制方法,有效结合软件冗余与硬件冗余容错控制,极大提高智能汽车电控制动系统的可靠性。本文首先分析冗余电控制动系统工作原理,设计系统容错机制,并对电流传感器进行故障诊断,获取冗余电控制动系统故障状态以实现容错机制对容错控制方法的选择;然后,设计基于坐标变换的软件冗余容错控制方法以实现单相电流传感器故障容错控制,分析RBU中进液阀的增压特性和出液阀的减压特性,并据此设计RBU的控制算法以完成基于RBU的硬件冗余容错控制方法来实现多相电流传感器故障容错控制;最后,搭建硬件在环试验台,进行硬件在环试验验证。 1冗余电控制动系统控制架构 1.1冗余制动系统工作原理 本文研究的冗余电控制动系统由IBC和RBU组成,RBU布置于IBC与两前轮轮缸之间,结构如图1所示。在正常工作状态下,由IBC系统进行控制,当驾驶人踩下制动踏板或接收到上层的目标制动压力时,打开IBC控制阀,关闭IBC隔离阀,采用压力环、位置环、电流环的级联式三闭环控制算法完成永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)的控制,经传动机构推动伺服缸活塞建立压力,从而实现对IBC的压力控制完成制动动作;当检测到IBC功能失效时,此时若驾驶人踩下制动踏板或接收到上层的目标制动压力时,则打开IBC隔离阀,关闭IBC控制阀,IBC进入机械备份状态,同时打开RBU吸入阀,关闭RBU隔离阀,通过控制RBU电机带动液压泵对两前轮进行建压,完成制动动作。  图1 冗余电控制动系统结构 1.2冗余电控制动系统电流传感器故障容错机制 当冗余电控制动系统收到上层系统目标压力或从踏板位移传感器信号计算得到目标压力后,系统向IBC发送目标压力,同时计算仅前轮制动时所需的目标压力发送至RBU,RBU以激活信号作为开始工作标志;在正常工作状态时RBU处于未激活状态,仅由IBC进行制动,同时对IBC的电流传感器进行故障诊断,并依据诊断结果制定容错控制机制,实施容错控制。 电流传感器在PMSM控制中起到重要作用,若其故障将造成PMSM控制异常,进而造成制动系统功能失效。电流传感器的故障诊断方法在第1.3节详细介绍,根据故障诊断结果可以将电机电流传感器故障状态分为无故障状态和有故障状态。无故障状态下采用级联式三闭环控制算法利用三相电流信号完成IBC控制;有故障时则根据故障传感器数量Nm分为单相电流传感器故障状态和多相电流传感器故障状态,据此选择软件冗余或硬件冗余容错控制方法完成冗余电控制动系统容错控制。 本文设计的冗余电控制动系统电流传感器故障容错控制机制如图2所示,所采用的容错控制方法包括基于坐标变换的软件冗余容错控制和基于RBU的硬件冗余容错控制。根据电流传感器故障诊断结果确认系统故障状态,若诊断结果为单相电流传感器故障,采用基于坐标变换的软件冗余容错控制,在输出系统故障状态的同时,利用坐标变换重构电流,此时不发送RBU激活信号,仍采用IBC完成制动压力控制;若检测结果为多相电流传感器故障,IBC进入机械备份状态(第1.1节所述),同时输出RBU激活信号,通过RBU控制算法对两前轮轮缸建压完成制动动作,具体容错控制方法将在第2节中进行详细介绍。  图B 冗余电控制动系统电流传感器故障容错机制 1.3基于坐标变换的电流传感器故障诊断 本节针对PMSM电机电流传感器进行故障诊断以获得冗余电控制动系统故障状态。PMSM电机控制中采用的坐标变换包括静止坐标变换(Clark变换)和同步旋转坐标变换(Park变换),各坐标系如图3所示,其中:A、B、C为三相坐标系;a、3为静止坐标系;d、q为同步旋转坐标系;d轴为励磁分量;q轴为力矩分量;0。为电角度;。为转子角速度。基于坐标变换的电流传感器故障诊断逻辑如图4所示。  图3 PMSM电机坐标系  图4 电流传感器故障诊断逻辑 为确定A、B、C三相电流传感器的故障状态,首先假定A相轴线方向与a相同向,将测得的A、B、C三相电流利用坐标转换式(1)转换为a、3两相电流。由式(1)可知,如果A相电流传感器出现故障,那么a相和B相的电流均错误;如果B相电流传感器出现故障,则a相对应的电流正确,而B相对应的电流错误;如果C相电流传感器出现故障,a相和3相的电流均正确。因此在得到一个准确的a相和B相的电流估计值时,就可以检测A、B相电流传感器的故障情况。本文选择利用d、q轴电流的目标值经过Park逆变换作为a、B相的电流估计值进行A、B相电流传感器的故障检测,如式(2)所示。式(1)、(2)可表示为  式中:i、i为a相与B相电流;i、i为A相与B相电流;is、分别为a相与B相电流估计值;id分别为d轴与q轴电流目标值;0为转子电角度。 同理,假设a相分别与B、C相轴线处于同一方向,可以得到相应坐标系下a相电流、以及电流估计值即   式中:ic为C相电流。 由上述分析可知,a相电流值的正确与否仅和与a相同一轴向电流传感器有关,因此对用不同坐标系获得的3组a相电流值与a相电流估计值分别进行残差计算,即  式中:Y、Y1、Y2分别为3种坐标变换下的a相电流残差。 当残差大于阈值时判定对应的电流传感器发生故障[18—20,经过多次试验测试,将阈值Threshold选择为  由于电机控制过程中存在电流波动较大的情况,可能造成部分时间残差较大,出现短暂的残差超过阈值情况。为避免故障误报,选择在残差和阈值的比较过程加入一个时间阈值判断,仅当残差绝对值持续大于阈值超过10ms后才判定发生故障。 2 容错控制方法 针对电流传感器故障状态,设计基于坐标变换的软件冗余容错控制方法以及基于RBU的硬件冗余容错控制方法。 2.1基于坐标变换的软件冗余容错控制 对于单相电流传感器故障,由于IBC控制算法中电流环采用的是矢量控制112,因此可以根据坐标变换方法选择合适的坐标重构d、q轴电流信号完成容错控制。例如,若C相电流传感器故障时,选择a相与A相轴线处于同一方向的坐标变换d、q轴电流值为  同理可以获得A、B相电流传感器故障时的d、q轴电流值如式(10)、(11)所示,完成单相电流传感器故障时的容错控制。式(10)、(11)可表示为  2.2 基于RBU的硬件冗余容错控制 对于多相电流传感器故障,采用级联式三闭环控制算法已经无法完成IBC系统的控制,此时IBC进入机械备份状态,同时向RBU发送激活信号,由RBU完成建压实现制动动作。由于RBU仅对前轮轮缸建立制动压力,与IBC同时对前后轮建压不同,因此利用式(12)重新计算目标制动压力,即  式中:P为目标压力;F为期望制动力;r为车轮滚动半径;Km为前轮轮缸制动效能因数。 获得目标压力后对RBU进行控制完成建压。为实现RBU的精确压力控制,首先需要对其电磁阀进行特性分析,然后设计增减压控制策略。 2.2.1 RBU电磁阀特性分析与测试 RBU的进液阀、出液阀均采用高速开关阀,利用脉冲宽度调制(Pulse Width Modulation,PWM)的方式实现阀开度的调节以控制通过阀的制动液流速。在阀工作时阀芯推杆主要受到电磁力Fm、弹簧力F、液压力F以及相对较小的摩擦阻力和黏性阻力,在忽略较小的阻力后,阀芯推杆受力情况如图5所示,其中在通电后,阀芯推杆受到的电磁力如式(13)所示  式中:μ为空气磁导率;Iv为通过线圈的电流;N为电磁阀线圈匝数;δ为空气气隙长度;S为空气气隙面积。  图5 电磁阀阀芯推杆受力分析 当电磁阀通电工作时,开始产生电磁力,阀芯推杆处于受力不平衡状态,开始移动;随着阀芯位置的不断变化,空气气隙的长度和面积都在发生变化,从而引起电磁力的不断改变;当阀芯推杆受力平衡时,阀芯将稳定保持某位置不动,空气气隙的长度和面积不再发生改变,制动液流动的空隙也不再改变,若此时电磁阀两侧压力确定,则制动液流量也可确定。由式(13)可知,阀芯推杆所受电磁力Fm与通过线圈的电流I的平方成正比,因此可以通过控制电流I,控制制动液流量。 通电后,电磁阀的电压方程为  式中:U、为线圈两端电压;1,为通过线圈的电流;R为线圈电阻;L为电磁阀电感;K、为线圈反电动势系数。 使用 PWM 信号对阀进行控制时,通过阀线圈的电流 1、为  式中:r=L/R为阀线圈时间常数;Dp为PWM信号占空比;TP为PWM信号周期;dI。为电流变化量。 联立式(14)、(15)可得  由式(16)可知,线圈的电流I。取决于PWM信号的占空比Dp与周期Tp。综合式(13)、(16)可知,可以通过控制PWM信号占空比Dp与周期Tp来实现对制动液流量的控制,从而完成轮缸压力控制。即可通过PWM信号不同占空比的增压与减压特性实现制动轮缸压力控制。 为确定PWM信号的控制周期T,首先对不同PWM频率进行电磁阀特性测试,发现PWM频率为200Hz时,电磁阀的线性度最好,便于进行压力控制,因此选择PWM信号的控制频率为200Hz。然后分别对RBU进液阀的增压特性与出液阀的减压特性进行测试。 在进液阀的增压特性测试中,打开吸入阀,关闭隔离阀,启动泵电机建压,改变进液阀PWM占空比值(PwM)进行试验,记录轮缸压力曲线,最终得到不同PWM占空比值下进液阀的增压特性曲线(以右前轮为例)如图6所示。从图6可以看出,在经过短暂的延迟后,制动压力的上升均大致呈线性趋势,同时可以确定当PWM占空比值小于0.4时,进液阀接近全部开启。  图6 右前轮进液阀增压特性曲线 根据增压特性曲线,将进液阀PwM可控区间选择为0.40~0.95,根据增压数据计算出不同占空比下对应的增压速率,得到表1所示占空比—增压速率表用于后续压力控制。  表1 进液阀不同占空比增压速率 对出液阀的减压特性测试与进液阀的增压特性测试类似,不同的是出液阀的减压速率除了与PWM占空比有关,还受到初始制动压力即阀口压差影响,因此需要对不同的初始制动压力进行测试,分别进行了初始制动压力为1、2、4、6、8MPa的减压特性测试,此处仅对初始制动压力8MPa的右前轮减压特性进行展示,如图7所示。  图7 右前轮出液阀减压特性曲线 相较进液阀的增压可控区间,出液阀的减压可控区间要小的多,通过减压初期的试验数据计算出不同占空比下对应的减压速率,如表2所示。  表2 出液阀不同占空比减压速率 2.2.2 RBU压力控制 RBU的压力控制原理如图8所示,分为误差处理、模式切换、增压控制、减压控制、保压控制以及控制输出。  图8 RBU压力控制算法原理 误差处理部分根据目标压力P与实际压力P求得压力误差△P以及目标增减压速率;模式切换部分对压力误差进行死区处理,首先设置死区区间为(—0.1,0.1),然后通过压力误差的死区处理结果进行模式切换,切换逻辑如式(17)所示  增压控制采用阀特性前馈加PI反馈的控制方法,前馈值根据阀特性试验获得的进液阀不同占空比增压速率(表1),由目标增压速率查表得到进液阀PWM占空比前馈值DPLFF;反馈使用PI控制,对目标增压速率做比例和积分处理得到进液阀PWM占空比反馈值DPFB,然后将进液阀PWM占空比前馈值与反馈值相加即得到最终输出的进液阀PWM占空比值Dm1,如式(18)所示,同时打开吸入阀,关闭隔离阀,出液阀保持关闭,启动泵电机完成建压动作。式(18)可表示为  式中:KP1和Ku分别为增压PI控制器的比例系数和积分系数。 减压控制同样采用阀特性前馈加PI反馈的控制方法,前馈值根据阀特性试验获得的出液阀不同占空比减压速率(表2),由目标减压速率和压力差查表获得出液阀PWM占空比前馈值DP2FF;PI反馈控制对目标减压速率做比例和积分处理得到出液阀PWM占空比反馈值DP2B,最后将出液阀PWM占空比前馈值与反馈值相加即得到最终输出的出液阀PWM占空比值D2,如式(19)所示,同时打开吸入阀,关闭隔离阀,进液阀保持关闭。式(19)可表示为  式中:KP2和K分别为减压PI控制器的比例系数和积分系数。 保压操作时,RBU进液阀与出液阀均关闭,保持轮缸内压力不变。 控制输出部分将得到的进液阀与出液阀PWM占空比值以及泵电机开关信号输出给相应的执行器以实现压力控制。 3硬件在环试验验证 3.1硬件在环试验台 为验证冗余电控制动系统电流传感器容错控制算法,搭建了硬件在环试验台,试验台架构如图9所示。硬件在环试验台主要包括IBC及其原型控制器(Micro Auto BoxⅡ)、RBU及其原型控制器(Mi- cro Auto BoxⅢ)以及上位机(Host PC)、电机驱动 与电磁阀驱动器Rapid Pro等。上位机用于搭建控制算法模型,将RBU压力控制算法模型编译下载到Micro Auto BoxⅢ中运行,将IBC算法模型(包 括故障诊断及容错控制算法)编译下载到MicroAuto BoxⅡ中运行,二者间通讯通过Can实现,在试验过程中利用试验管理软件Control Desk进行参数调整、数据记录以及进程管理等。  图9 硬件在环试验台架构 3.2RBU压力控制试验验证 为验证RBU压力控制策略的有效性,分别选取阶跃、斜坡、正弦作为建压目标进行压力控制测试,测试结果如图10所示。  图10 RBU制动压力曲线 由图10可以看出:在阶跃工况下,由于RBU电机及柱塞泵响应速度较慢导致建压存在一定的迟滞、增压时存在少许超调,但是在整体上压力控制效果较好,控制误差较小,同时由于RBU仅在容错控制时才参与制动,倾向于制动安全,因此控制效果满足要求。 3.3故障注入试验验证 传感器故障根据故障后的信号表现形式主要可以分成3种:传感器卡滞故障、传感器增益故障、传感器恒偏差故障。由于实际故障是危险的、不易发生的,因此通过算法模型模拟传感器故障信号进行电流传感器故障注入,故障注入试验列表如表3所示。为方便绘图与说明,将电流传感器无故障状态定义为故障状态0,单相电流传感器故障为故障状态1,相电流传感器故障为故障状态2。  表3 故障注入试验列表 故障注入试验 1 为基础制动功能下单相电流传感器故障,试验结果如图11所示。在注入卡滞故障后,C相电流发生突变,残差立刻超过阈值,在超过阈值状态下维持10ms后,判定C相电流传感器故障。由于是单相电流传感器故障,故障状态为1,采用基于坐标变换的软件冗余容错控制方法仍由IBC进行制动,使a相与A相轴线处于同一方向的坐标变换完成控制,从制动压力控制情况可以看到制动系统仍可根据目标压力完成建压动作。  图11 故障注入试验1测试结果 故障注入试验2为基础制动功能下多相电流传感器故障,试验结果如图12所示。在制动前分别向B相和C相注入卡滞和偏差故障后,两相电流残差均立刻超过阈值,在超过阈值状态下维持10ms后,判定B相和C相电流传感器故障。由于是多相电流传感器故障,故障状态为2,在输出传感器故障状态的同时,IBC进入机械备份状态,同时向RBU发送激活信号,由RBU对两前轮轮缸建压。从制动压力曲线可以看到,前轮可以由RBU建压达到目标压力,完成制动动作。  图12 故障注入试验2测试结果 故障注入试验3为主动制动功能下单相电流传感器故障,试验结果如图 13 所示。由图 13 可见:在制动初期电机启动,电机电流出现较大波动造成1.6s 左右残差信号短暂超过阈值,从图 13(b)的局部放大图中可以看到,此时电流残差信号虽然存在短暂超过阈值的现象,但持续时间未超过10ms的时间阈值,因此判定为无故障。在注入增益故障后,B相电流发生突变,残差立刻超过阈值,在超过阈值状态下维持10ms后,判定B相电流传感器故障。由于是单相电流传感器故障,故障状态为1,采用基于坐标变换的软件冗余容错控制方法仍由IBC进行制动,由a相与C相轴线处于同一方向的坐标变换完成控制,从制动压力控制情况可以看到制动系统仍可根据目标压力完成建压动作。由于本文采用的故障诊断算法在诊断出故障后需手动重置故障状态,因此在4~5s期间虽然由于电流残差低于阈值,但是故障状态依然为1,由基于坐标变换的软件冗余容错控制完成制动动作。  图13 故障注入试验3测试结果 故障注入试验4为主动制动功能下多相电流传感器故障,试验结果如图14所示。由图14可见:同样地,由于制动初期电机电流波动较大,导致1.5s左右残差信号短暂超过阈值,但从图14(b)中的局部放大图中可以看到,其持续时间未超过10ms的时间阈值,因此判定为无故障。在注入故障后,由于A相电流传感器为增益故障,在故障注入时刻A相电流信号接近为0,未能立刻检测出故障;C相电流传感器为偏差故障,电流信号发生突变,残差立刻增大,超出时间阈值10ms后,判断C相电流传感器故障,为单相电流传感器故障,故障状态为1,仍由IBC进行制动;待A相电流开始变大,残差增加并于3.498s时超过阈值,在维持10ms到达3.508s后判定A相电流传感器故障,此时A、C相电流传感器皆为故障,为多相电流传感器故障,故障状态为2,在输出传感器故障状态的同时,IBC进入机械备份状态,同时向RBU发送激活信号,由RBU对前轮轮缸建压。从图14(d)可以看到,在由IBC切换到RBU控制后,重新计算目标压力对前轮轮缸压力进行控制,同时后轮泄压,由建压结果可知前轮由RBU建压达到目标压力,完成制动动作。  图14 故障注入试验4测试结果 上述故障1~4的故障注入试验结果可以说明,在基础助力功能和主动制动功能下,本文设计的冗余电控制动系统容错机制能够根据电流传感器故障状态选择正确的容错控制方法,且本文设计的容错控制方法能够在故障下进行压力控制,完成冗余电控制动系统的容错控制,能够满足智能汽车对制动系统的要求,提高了智能汽车制动系统可靠性。 4 结语 (1)本文针对冗余电控制动系统,设计了电流传感器故障的容错机制,根据电流传感器故障状态选择不同的容错控制方法,设计了基于坐标变换的软件冗余容错控制实现单相电流传感器故障容错控制,设计了RBU压力控制实现多相电流传感器故障硬件冗余容错控制。 (2)本文的容错控制机制融合了软件冗余及硬件冗余容错控制方法,弥补了纯软件冗余在可靠性方面的不足,补充了冗余电控制动系统容错机制方面的研究,可以满足L3及以上等级自动驾驶系统对制动系统安全的要求。 (3)受条件所限,本文的冗余电控制动系统容错控制仅考虑电流传感器故障,而在冗余电控制动系统中存在多个对压力控制起到关键作用的传感器, 如何针对不同类型传感器的故障实现容错控制,将是接下来的研究方向。 作者: 朱冰, 党瑞捷, 赵健, 陈志成 吉林大学 | 隋清海,官浩,劳德杏,刘志鹏 中国第一汽车股份有限公司  |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论