听专家把车身优化讲给你听

作者:环球车谈 在汽车研发中,车身优化是共识。因为高效的车身结构对于燃油经济性、操控敏捷性具有不言而喻的功效。同时,车身优化的重要基础是安全,这也意味着车身

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

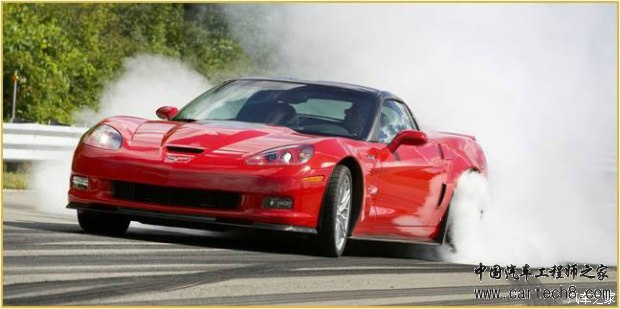

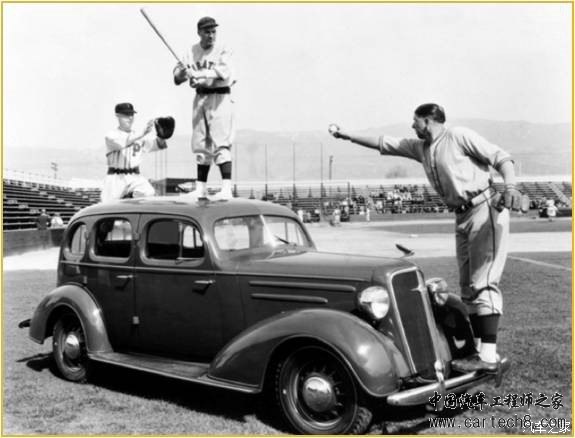

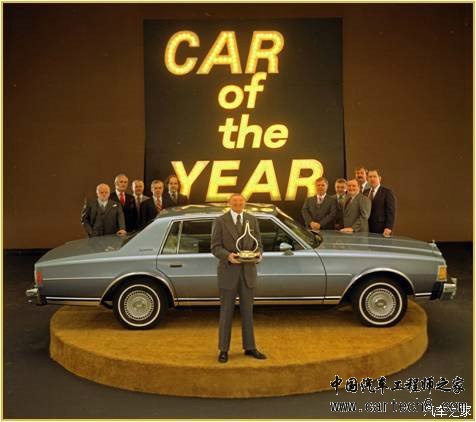

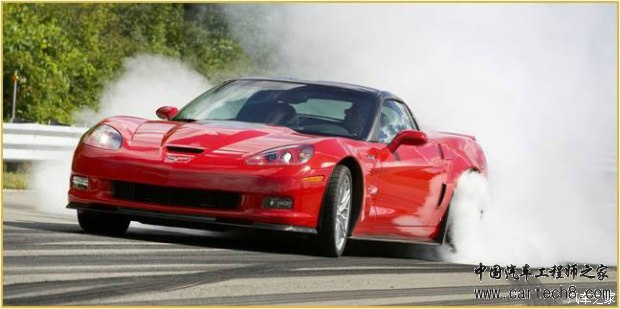

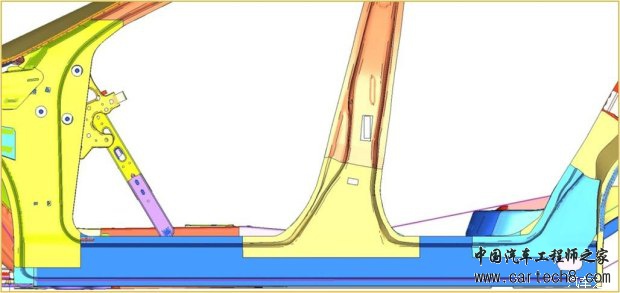

在汽车研发中,车身优化是共识。因为高效的车身结构对于燃油经济性、操控敏捷性具有不言而喻的功效。同时,车身优化的重要基础是安全,这也意味着车身优化是一项复杂的系统工程。因此,全球汽车工程师将车身优化视为重大课题,并为之不懈努力。  通用汽车旗下的雪佛兰迈锐宝XL,成为业界车身优化的当红代表。在车身三围、轴距增大的情况下,整备质量相比上一代竟然减重了120kg,同时,车身刚度、深海静音性能丝毫不打折,燃油经济性和操控性都大幅提升。迈锐宝XL的出现,终结了此前人们对美系车沉重的印象,所谓 “突破界限”是名副其实的。  迈锐宝XL的车身优化是如何修炼的,其中有哪些鲜为人知的故事?日前,一位教授级别的通用汽车工程师受邀来到中国,在泛亚汽车技术研发中心的广德试车场,将迈锐宝XL的车身优化娓娓道来。这位工程师就是来自通用汽车北美总部的“汽车虚拟性能”专家D. Lance Johnstone先生。这位专家到底有多资深,据悉,他在通用汽车拥有超过30年的车身研发经历,在1985年没有计算机技术的时代,就靠着手工制图从事车身设计,他的口袋里一直装着一把金属袖珍尺和一支红/灰双色的机械铅笔。Johnstone先生自上一代迈锐宝车型起就是主力研发成员,5年前,他着手迈锐宝XL的车身开发,是迈锐宝XL车身优化团队里的核心成员。  这次受邀第一次来到中国,Johnstone先生带来一场业界前沿的车身优化大讲堂,以迈锐宝XL为例,讲诉了白车身减重48kg的惊人之举。这是一个让同行羡慕的数字,也让同行觉得不可思议,某其他品牌工程师在北美就不只一次地惊讶迈锐宝XL是如何做到的如此轻盈,达到百公里综合油耗仅6.0L的佳绩。而且,迈锐宝XL在车身结构降低48kg的情况下,其整体静态扭转刚度达到了23.6千牛·米/度,这超过了上一代无天窗的迈锐宝车型数值23千牛·米/度,要知道在通常状态,无天窗车型的扭转刚度是强于有天窗的,而迈锐宝XL却颠覆了这一传统认知,可见“轻功”非同凡响。 而练就“轻量化”的深厚功力,非一朝一夕之功。雪佛兰在百年造车历史中,不懈探索研发车身技术,让迈锐宝XL的成功有了深厚的积淀。在Johnstone先生开讲前,就用以下历史画面定格了通用汽车在车身技术发展的历程:  1934年,通用汽车研发出第一个新型肘式独立前悬挂系统,雪佛兰Master系列是第一辆搭载此独立前悬挂系统的车型。  1935年,雪佛兰Master系列配备通用汽车全新研发的全钢车顶设计,开创时代先河,取代了在这之前一直用帆布包裹的木结构车顶。  1935年,雪佛兰Suburban Carryall车型是第一款用全钢打造的旅行车。  1953年,雪佛兰科尔维特是第一款采用玻璃纤维车身的车型,宣告了汽车行业车身材料应用的革命性时刻到来。  1977年,新款雪佛兰Impala以及Caprice首发,整体长度减少了11英寸,总重量减轻了550磅,乘坐空间以及行李存放空间依然宽裕。  2009年,雪佛兰科尔维特ZR1,第一辆采用半透明碳纤维车身的超级跑车。 以上历史缩影只是餐前开胃小菜 下面进入迈锐宝XL车身优化的核心 车身优化的终究目标是打造一个平衡高效的车身结构,要同时满足安全、操控、耐久、降噪、整车性能集成、整车架构集成等各方面,在计算机辅助技术CAE出现之前,汽车工程师只能靠人工绘制、前人的经验以及成型的设计规范数据来判断,做出调整和修改,但是因为汽车结构以及各种受力的复杂性,很难通过简单的计算得出符合实际的结论。  随着科技的发展,先进的计算机辅助工程模拟工具CAE让想象中的不可能变为现实的可能。计算机可以进行大量的计算和迭代工作,如果将车辆零部件强度的验算、碰撞过程模拟、深海静音验算,输入计算机进行模拟,就能找到一个非常接近于现实的模拟结果,从而帮助工程师对车身进行各种优化设计,找到最佳解决途径。  在迈锐宝XL的车身开发过程中,CAE计算机运作超过1000万个CPU小时,这相当于一个CPU运作1140年。Johnstone先生诙谐地说,好在通用汽车北美总部大楼里,有几千个CPU可以同时工作。最终让迈锐宝XL的白车身重量降低48kg之多,同时整车的扭转刚性以及深海静音性能和操控性能都得到了全面提升。  但是CAE≠一劳永逸,因为CAE仅仅是开发工具,虽然要进行多达15项的分析,包括空气动力学、车身包围、车身外观、车身结构、制动系统的底盘结构、悬挂与转向系统、控制集成、动力总成支架、燃料、热学、PTC、空调与空路管理、进排气、内饰、噪音与震动、安全、车辆动态与负载预测,但是CAE所做的还只是模拟+验证,它可以通过综合参数计算找出缺陷,但是要解决问题,还得靠以Johnstone为首的优秀工程师设计出有效方案,然后不断地重复模拟——优化——再模拟——再优化,不断迭代,直至最终达到满意效果。 以实例说明 在优化之前,动力传动往往会引发转向管柱和座椅骨架振动,引起车架结构不稳定。这种肉眼不易察觉的不稳定因素,在被放大1000倍后,非常明显。 通过CAE拓扑优化工具后,计算机给出优化建议,是在以下三个红圈目标区域处给予改进及加强。 经过优化后,同样实在放大1000倍下,车身的振动明显淡定了许多,达到了设计要求。 以上是在静止状态下的车身优化,加强了车身架构的稳定性。不过更厉害的是,计算机还能模拟车辆在碰撞状态下车身溃缩的细节,通过CAE软件进行非线性的有限元分析,已经能够将碰撞结果模拟得非常精确,这些通常在传统的力学中是无法计算的。 正面碰撞-65公里/时40%正面偏置碰撞 和后部碰撞-1800公斤刚性活动障碍物,从图中可以看出,CAE模拟碰撞与现实中的碰撞结果非常接近。 Johnstone先生在迈锐宝XL车身优化讲解中,讲到一项通用汽车专利技术——MDO多目标优化工具,通过MDO多目标优化工具,工程师可以在消费群体的需求上平衡包括安全性、车辆动力学以及噪音和震动在内的多种目标性能,最终达到车辆结构与性能达到最优匹配。简单得说,MDO多目标优化工具是一个大的运行系统软件,把各种符合设计要求的参数输入进后,通过复杂的计算得出最佳的平衡。这是一个反复验证-改进-再验证的过程,需要有经验的工程师在发现问题后找出真正的解决方案。 Johnstone先生以车身前舱举例,在计算机模拟试验中,MDO优化工具系统反馈,根据车身优化目标所进行的多轮运算试验显示,引擎侧桥结构应予以精简,而发动机舱与车门连接处需要增强改进。之后,结构工程师在“翻译”拓扑结论的基础上,进行详尽分析并形成具体解决方案——在发动机侧缘安装加强件,强化薄弱部位。这种新型结构还有利于分散撞击力。未来,通用汽车所有车型都将运用发动机侧缘加强件的新结构。 Johnstone先生在迈锐宝XL白车身旁边亲自讲解车身结构优化的每一个改进细节,令人受益匪浅。 在迈锐宝XL车身优化大讲堂上,Johnstone先生最后说,通用汽车的每一个工程师都在为轻量化做着自己的努力,这也源于通用汽车内部有一句口号——Every gram,Every day,Everybody,意思是,每一个人每天要为减重1克贡献一个想法。由此,不难看出通用汽车工程师在车身优化上的不懈努力。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共1条 发表评论发表我的评论