密封技术发展现状及与国际研究技术的差距分析(组图)

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

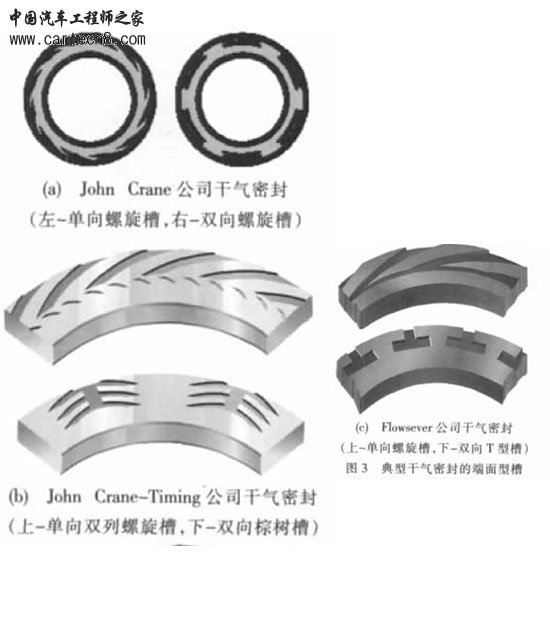

1.1.3制造工艺、设备及检测技术 目前,密封件生产装备和检测技术正朝着自动化、低成本和高可靠性的方向发展。 (1)高效混炼设备。全自动控制的密炼机系统结合转子改型,实现了节能高效,减少了对环境的污染,同时制造出了高品质的混炼胶料。 (2)高效、先进、高品质的橡胶注射成型加工技术。 Parker公司生产O型圈,采用注射机做出飞边很小的产品,配合液氮冷冻修边、塑料粒修边及水石洗这三道工序,产品外观达到了相当高的水平。 (3)先进的光学检测系统。Freudenberg等公司采用KMK公司开发的第三代新型光学检测系统,完全取代了人工检测,成功地将密封件的质量检测完全集成到生产过程中,这种图像处理系统达到了极高的检测速度和检测精度,可检测密封件表面最微小的缺陷,如裂缝、气泡、杂质和滑移线等。 (4)国内密封件企业也引进了测量油封唇口张力为主要依据的油封检测装置,以检测气压变化测量油封唇口密封性能的气敏检测仪,具有较高的检测速率,每小时可检测1200~1800个油封。 1.1.4模具设计与加工工艺 (1)模具设计与生产:目前,模具设计与生产正朝信息化、数字化、无图化、精细化、自动化的方向发展,要求生产厂家既要重视设计软件的二次开发,还要具备模具型腔材料的加工流动性分析能力。 (2)加工制造与工艺:目前我国加工制造方面已普遍采用了数控装备,专业模具制造公司已基本实现全数控化,模具精度、表观质量均达到相当高的水平,大大提高了生产效率。 (3)一体化加工:橡塑密封模具的加工目前已经采用加工中心,这种中心集装卡、粗/精加工于一体,具有高功率、高速、高精度和高效率的特点,可一次加工五面。 1.2机械密封 1.2.1泵轴端新型机械密封 (1)润滑槽密封[12]:“润滑槽”(LubricationGroove)就是在密封面上沿切线方向刻出窄槽。当流体流经密封面时,这些槽能改善流体在密封面上的压力分布,有助于保持端面间的液膜稳定并防止液膜汽化。“润滑槽”型式密封是由Flowserve公司生产的。 (2)流体动压垫/热流体动压楔密封[13]:在动静环的任一密封面上从外缘沿径向朝里开出凹槽或企口,当密封工作时,凹槽及其周边因流体冷却产生变形较小,而远离凹槽的端面因冷却程度低而产生较大变形,因此在端面上产生周向波度而引起流体动压效应,即流体动压垫(HydrodynamicPad)。凹槽深度可以从几μm到3mm,一般为0.8~2.4mm。这种型式密封最初由Bergmann公司生产,已在循环水泵轴端密封上应用长达50年而经久不衰。 (3)上游泵送密封[14,15]:在动静环的任一密封面的下游或低压侧上加工出螺旋槽等型槽,当密封工作时,受型槽动压效应作用很少量流体从密封面下游被泵送至上游,若该剪切流完全抵消密封面的上下游压差引起的流动时,则密封可以达到零泄漏。这类密封称为“上游泵送密封”(Up-streamPumpingSeals),由美国JohnCrane公司发明,常用于易燃、易爆、有毒和润滑性差的介质密封。 (4)干气密封[16,17]:非接触式干气端面密封概念(Drygasfaceseal)的提出始于1969年,它是在气体润滑轴承的基础上发展起来的,其中以螺旋槽密封最为典型。 干气密封在结构方面与普通机械密封的主要区别在于:干气密封动、静环任一密封面上精加工有均匀分布的浅槽,槽深度一般小于20μm。由于干气密封的非接触、使用寿命长,可以实现零泄漏,因此正在一些易汽化介质泵轴封上成为主流。常见型槽形式如图3所示。 (a)JohnCrane公司干气密封(左-单向螺旋槽,右-双向螺旋槽) (b)JohnCrane-Timing公司干气密封(上-单向双列螺旋槽,下-双向棕树槽) (c)Flowsever公司干气密封(上-单向螺旋槽,下-双向T型槽)

图3典型干气密封的端面型槽 点击此处查看全部新闻图片 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共2条 发表评论发表我的评论