从底盘材料是否能看出日系在偷工减料?

作者:白日梦狗DayDreamDogs 挑选了三台价格相近定位类似的车型作为本系列的样本:雪铁龙C4,本田飞度以及观致3。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

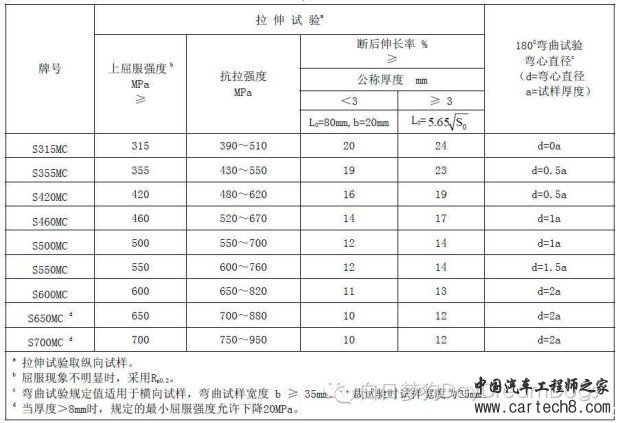

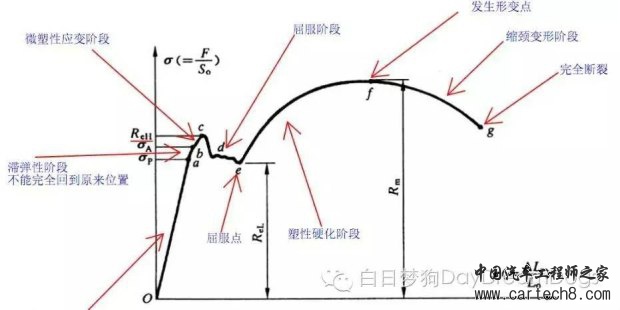

我很慎重地考虑了一下是否要介入这种话题,后来我想,不论我说的是不是代表整个行业,但至少只要我说真话,大家都是成年人,判断总是要自己做的。 如果我们的任何说法有不成熟的地方,也希望借着平台可以和大家一起交流学习,互相进步。 好了,客套话说完就开始撒野了。 这次我个人开了一个议题,长期看来都比较有争议,不要说套用“日系”两个字,就是对于每一个品牌,甚至车系都有自己的设计风格。不同代的设计师留下的设计理念,销售地区的法律法规政策,品牌营销政策等等方方面面都可能对车辆整体风格有影响。 想要全面透彻地剖析一个地区汽车工业的来龙去脉正史野史恐怕也不是容易的事,所以能力有限,只能借一管以窥豹。 挑选了三台价格相近定位类似的车型作为本系列的样本:雪铁龙C4世嘉,本田飞度以及观致3。 三台不能漂移的标准买菜车,工薪消费童嫂无欺。 为了方便以及直观地体现,我们选取相同的部位——后桥侧壁,当然为了保证公平,此三车的后桥结构都是扭转梁。  我们首先来看一下三个产品的钢材牌号  三者采用的都是同类型的钢材,上表沿用的都是欧洲钢材牌号,但在国内市场宝钢的垄断地位,所以本文引用的标准统一来自宝钢标准(Q/BQB 宝钢股份企业标准,热轧产品) 宝钢将此类型钢材命名为冷成型用高屈服强度热连轧钢板及钢带,从命名可以看出该材料的高屈服强的特点,及其用途:冷成型。对于后桥产品来说,就是冷冲压。  这种低合金钢的机械性能优秀,多用于汽车结构,所以我也见过很多地方直接称呼汽车钢。这种材料还拥有良好的可焊接性,也就意味着非常适合于冲压成型后再进行焊接。 这种车桥制造工艺在欧洲已经用了几十年,特点是在满足设计性能的要求的基础上,可以最大程度减重(所以减重并不是只有日本人孜孜不倦追求,实际上越是高端的车型越是对整车质量有严格的控制)。 这里扯开一句,早前有一段视频在网上流传很广:一档节目(好像叫蟑螂说车)找了很多车子,卸下了车桥的控制臂一个一个对比。在节目里他得出的结论是:两片合焊的零件质量是不如一体成型的(铸件?)并且这种做法往往发生在偷工减料的日系车上。这里暂时先不抛出我的观点,看完该系列文章后请大家各自评判。 回到上述三个牌号的钢材,我们对其进行第一部分的评判。 化学成分  可以看到S355MC与S420MC的差别仅仅在于Mn和S的含量。 简单用我相当浅薄的大学知识来普及一下杂质元素含量对钢材性能的影响。 C-主要元素,在2%上下甚至决定材料成为钢还是铁。一定范围内,C%愈高,硬度强度增加,但塑性韧性降低。碳含量也会有一些别的影响,如形成原电池加速钢材腐蚀,降低钢材的可焊性等。 Si-硅可以溶于铁素体和奥氏体中提高钢材的强度和硬度。硅还能降低钢材密度,促使晶粒结晶更大,降低矫顽力,使得磁阻滞损耗较少。但硅会降低可焊性,接触焊接时经产可以看到焊缝表面形成的硅酸盐。 Mn-改善热加工性能,提高铁素体和奥氏体的硬度强度。 S-硫实际上在本案中是一种有害杂质,以FeS的形式存在。在钢材轧制时由于熔点低,会融化削弱晶体结合力。可以适当提高Mn的含量来促进MnS的形成提高熔点,防止出现以上现象。 所以表中可见S420MC相比S355MC提高了Mn含量,降低了S含量。 这整个环境,(Fe)占绝大多数(95%以上),(Cr,Mn,S,Si,P,N......),各有各的特点。有些搞分裂有些搞团结,但这种此消彼长你争我夺才恰恰是平衡和完整。 好了,翻完书,我们再来谈谈两种牌号对应的机械性能。  首先,最显而易见的是材料的屈服强度,也就是牌号中间的数字,单位是MPa。表头是上屈服强度,是根据它的定义来命名的:材料发生屈服前应力最大值。  用一张典型低碳钢应变图来看,Reh就是我们刚刚提到的上屈服点。简单的说,就是变软前最硬的那一秒(捂脸)。为什么考察这个参数呢,我个人理解为在这个点之前材料依然保有一定的强度和形状,勉强还能继续用,而一旦超过这个点,那就是强撸灰飞烟灭了,会产生永久不可逆的严重变形和结构破坏。  抗拉的定义就很简单,整个曲线的最高值就是抗拉强度。同时上图也清楚描述了伸长率的定义,就是拉断时材料变长了多少。说完这一段,我满脑子都是Pizza hut如下:  练习时间:请自行计算上图的伸长率 光从用料上看,日本买菜车和国产买菜车反而使用了强度更高的钢材。 但这是否就是剧情神反转,日系国产吊打欧洲车了呢? 有机会我们再来唠唠工艺和底盘件的测试标准,您再做决定。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共0条 发表评论