锂电池结构/分类及安全性分析与预防方法、失效模式分析

一、锂离子电池的结构与工作原理锂离子电池结构

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

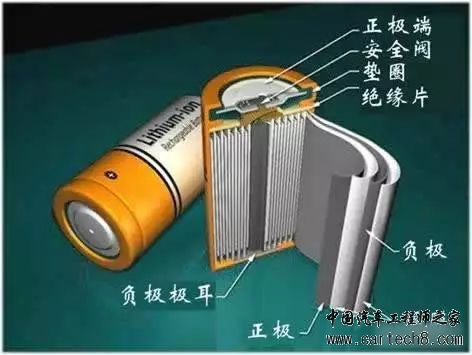

一、锂离子电池的结构与工作原理锂离子电池结构 从锂离子电池结构来说,主要分为以下五个部分组成,如图所示: (1)正极材料:电极电势较高、结构稳定的具有嵌锂能力的层状或尖晶石结构的过渡金属氧化物或聚阴离子型化合物,如钴酸锂、锰酸锂、磷酸铁锂、三元材料等。 (2)负极材料:电位接近锂电位、结构稳定的并可大量储锂的层状石墨、金属单质及金属氧化物,如石墨、中间相碳微球、钛酸锂等。 (3)电解液:溶有电解质锂盐的有机溶剂,提供锂离子,电解质锂盐有LiPF6、LiClO4、LiBF4等,有机溶剂主要由碳酸二乙酯(DEC)、碳酸丙烯酯(PC)、碳酸乙烯酯(EC)、二甲酯(DMC)等其中的一种或几种混合组成。 (4)隔膜:置于正负极之间,防止正负极直接接触,且允许Li+离子通过的聚烯微多孔膜,如聚乙烯(PE)、聚丙烯(PP),或它们复合膜,PP/PE/PP三层隔膜。 (5)外壳:电池封装,主要有铝壳、盖板、极耳、绝缘片等。

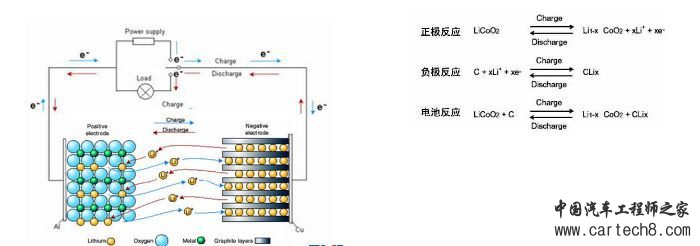

圆柱形锂离子电池结构示意图 锂离子电池工作原理 所谓锂离子电池是由两个可嵌入与可脱嵌锂离子的材料作为电池的正极与负极,实现可多次充放电功能的二次电池。锂离子电池是依靠锂离子在正负极之间的转移来完成电池充放电工作。

1.当电池充电时,锂离子脱离正极嵌入到负极中,放电时方向正好相反。这样就需要正极在制作前就处于嵌锂状态,常规会选用相对锂而言电位大于3V且在空气中稳定的锂化合物,如LiCoO2、LiNiO2、LiMn2O4、LiFePO4、LiNi4Co4Mn2等化合物。 2.负极材料常规会选择电位尽可能接近锂电位的可嵌入锂离子的物质,如石墨、碳纤维、石墨烯、钛酸锂等。 3.电解质常规采用LiPF6的乙烯碳酸脂(EC)、丙烯碳酸脂(PC)和低粘度二乙基碳酸脂(DEC)等烷基碳酸脂搭配的混合溶剂体系。 4.隔膜采用聚烯微多孔膜如PE、PP或它们复合膜,尤其是PP/PE/PP三层隔膜不仅熔点较低,而且具有较高的抗穿刺强度,起到了热保险作用。 5.外壳采用钢或铝材料,正极盖体组件具有防爆断电的安全保护功能。 对于其他类型的电池产品,锂电池具有重量轻、容量大、无记忆效应等优点,在数码设备、小型电动工具及大型储能设备及新能源动力电池都采用锂离子电池作储能装置,锂离子电池的能量密度高,容量是同重量的镍氢电池的1.5~2倍,而且具有很低的自放电率;此外,锂离子电池几乎没有“记忆效应”及不含有毒物质。 二、锂离子电池按材料体系分类及特点 目前主流的锂离子动力电池,主要按正极材料来分类,可分为以下几种类别 1. 磷酸铁锂 2. 锰酸锂 3. 镍酸锂 4. 三元材料主要有镍钴锰与镍钴铝 5. 磷酸锰锂 负极材料主要有石墨及钛酸锂。 以上正极材料体系的特点主要表现在以下几个方面: 一、 锰酸锂体系,电池负极材料主要为石墨。 其克容量低,但压实密度高,总体能量密度与磷酸铁里相当;最大问题是较高温度工作时易溶解。需要通过参杂和表面处理来改善其温度耐受性,其稳定性、安全性不如磷酸铁锂。 二、 磷酸锰铁锂体系,负极为石墨。 材料成熟度低,电子电阻高,目前寿命较短,因为有铁锂和锰锂混合,所以平台电压有两段,做成组策略时要考虑SOC不一致的影响。 三、 磷酸铁锂电池,负极为石墨 电压平台很平稳,能量发挥好,原材料储量大,经济性能较好。 同时几乎无没有热失控问题(热失控温度在800℃以上),材料体系非常安全。也因为电池材料特性安全性高,磷酸铁里电池可以做大容量单体电芯(高达几百安时),有利于系统的成组效率(按重量能量比计算,客车应用硬壳电池可以达到78%的成组效率)。 磷酸铁里已经广泛用于混合动力、纯电动客车以及电网和家庭储能系统,是目前新能源客车市场上用量最多的锂离子动力电池。 四、 三元材料电池,多数使用镍钴锰混合作为正极材料,也有用镍钴铝作为正极材料的(如特斯拉所用松下电池),负极为石墨 能量密度高(目前NCM电性能做到200WH/kg以上,NCA则更高)、寿命特性优良,但热失控温度200℃以上,需要在系统集成中多方面考虑如何控制热扩散,以满足其系统安全性需要。也是因为安全性考虑,三元系材料一般不会做大容量单体电芯,三原材料电池多用于纯电动乘用车和非载客的商用车,目前是新能源乘用车用量增长最快的电池。 五、 钛酸锂电池是在锂离子电池中,用钛酸锂替代石墨作为负极材料,只正极材料可以是以上任何正极材料。 钛酸锂电池有四大优点:低温特性好(尤其是低温-30℃还可以充电)、高功率(可大功率充放电,尤其是充电倍率可以很高)、长寿命循环(可以轻松达到万次以上)、安全性高(几乎没有热失控风险) ; 钛酸锂也有三大缺点:平台电压低(仅有2.2V,系统成组需连接很多电芯,效率很低)、还存在高温胀气问题(虽然现在有所改善但并没有根本解决)、成本高(约为石墨体系电池的两倍多),钛酸锂电池多用于混合动力和单词续航里程要求不高但需要多次充电的应用场景中; 三、锂电池设计时所采取的基本安全措施 根据锂电池材料体系的不同,锂电池充电时电压高于锂电池的极限电压后,便开始产生副作用,过充电压越高,危险性也跟着越高。锂电芯电压高于极限电压后,正极材料内剩下的锂离子数量不到一半,此时储存格会垮掉,让电池容量产生永久性的下降。如果继续充电,由于负极的储存格已经装满了锂离子,后续的锂离子会堆积于负极材料表面长出枝状结晶,这些锂结晶会刺穿隔膜,使正负极短路。有时在短路发生前电池就可能已经爆炸,这是因为在过充过程,电解液等材料会裂解产生气体,使电池外壳或压力阀鼓涨破裂,空气中的氧气与堆积在负极表面的锂原子发生反应爆炸。因此,锂电池充电时,一定要设定电压上限,才可以同时兼顾到电池的寿命、容量和安全性。 锂电芯放电时也要有电压下限,当电芯电压低于极限电压时,部分材料会开始被破坏。同时因为锂电池本身会自放电,放置时间越久电压会越低。因此在设计锂电池时,放电截至电压的设定会充分考虑这些因素,锂电池从截止放电电压到安全电压这段期间,所释放的能量只占电池容量的3%-5%左右。 充放电时,除了电压的限制,电流的限制也非常必要。电流过大时,锂离子来不及进入储存格,会聚集于材料表面。这些锂离子获得电子后,会在材料表面产生锂原子结晶,这与过充一样,会造成危险性。 因此,电动知家总结对锂离子电池的保护,至少要包含:充电电压上限、放电电压下限、及电流上限三项。一般锂电池组内,除了锂电芯外,都会有一片保护板或者功能丰富的BMS电池管理系统。 四、电池可能的爆炸原因分析 锂电芯爆炸的原因可能是外部短路、内部短路及过充,包含电池组内部绝缘设计不良等所引起的短路。 因此,对锂离子电池的保护,至少要包含:充电电压上限、放电电压下限、及电流上限三项。一般锂电池组内,除了锂电芯外,都会有一片保护板或者功能丰富的BMS电池管理系统。 内部短路主要是因为分切不良的铜箔与铝箔的毛刺刺穿隔膜,或是由于过充原因形成的锂枝状结晶刺穿膈膜所造成。细小极片毛刺会造成微短路,因为毛刺很细有一定的电阻值,因此,电流不见得会很大。 铜、铝箔毛刺是在生产过程中因为分切不良造成,可检测到的现象是电芯自放电太快,大多数情况下可以在后端筛选时检测出来。而且由于毛刺细小,有时会被烧断,使得电池又恢复正常。因此,因毛刺微短路引发爆炸的机率并不高。

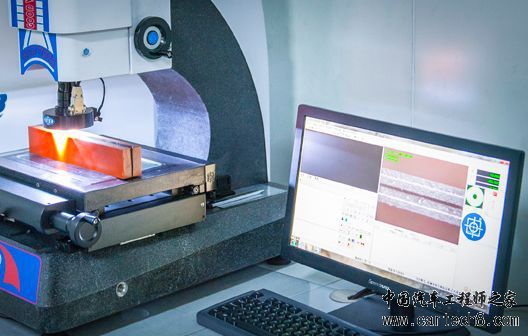

过在线检测设备“二次元影像观测仪“(如上图)可有效检测极片毛刺情况,二次元影像仪能将图像放大500 倍,能清晰判断毛刺情况。 内部短路引发的爆炸,主要还是因为过充原因造成。因为,过充后极片上到处都是锂枝结晶,刺穿点到处都是,到处都发生微短路。因此,电池温度会逐渐升高,最后高温将电解液气化。这种情形,不论是温度过高使材料燃烧爆炸,还是外壳先被撑破,使空气进去与锂金属发生激烈氧化,都会爆炸。 综合以上爆炸的类型,我们可以将防爆重点放在过充的防止、外部短路的防止及提升电芯安全性三方面。其中过充防止及外部短路防止属于电子防护,属于电池组系统设计及电池组装有较大关系;电芯安全性的提升重点是化学与结构设计防护,与电池芯的设计与制造过程品质控制有较大关系。 五、 设计规范涉及的几个方面 电池保护板或BMS电池管理系统硬件冗余设计,预防电子元器件失效而引起的整个保护系统失效。电池管理系统如能对过充、过放、过流都分别提供两道安全防护,此外为了提升BMS系统的可靠性,BMS产品须经过高温老化处理,提供ESD、浪涌防护及防潮防尘这些基本功能。 在电动汽车电池系统中,BMS电池管理系统不担要提过过充、过放、过流保护功能,还要对庞大的电池系统的运行状态进行监控与管理。为了保证电池工作在相同的温度环境下,BMS还要监控所有电芯的工作温度,具备热平衡功能,高效水冷电池模组可将电池工作温度有效控制在25±2℃。此外为了提升车辆电池安全性,BMS集成落水监测、烟雾监测、碰撞监测、翻车监测、远程报警及自动灭火等安全功能。 锂电芯在生产制造时会严格控制正极、负极、隔膜、电解液等主要原材料的品质,从电芯结构设计到电芯生产制造整个过程,都须经过严格的品质控制与在线检测监控程序,来保证锂电芯的高品质,通过严格的后端筛选与批次的破坏性检验,来保证每一颗出厂电芯的品质都符合品质要求,保证在过充、过放、过流、振动、机械冲击、跌落、挤压、翻转、碰撞、刺穿等情况下符合品质标准要求。 总之,电池系统设计时,必须对过充、过放与过流分别提供两道电子防护。其中保护板或BMS电池管理系统是第二道防护,如果没有外部保护的情况,电池发生爆炸就代表设计不良。 六、 锂电芯的品质成为关键 如果外部保护失败,对锂电芯品质提出更高的要求。电池如果在爆炸前,内部有锂原子堆积在材料表面,燃烧爆炸的威力会更大。所以锂电芯抗过充能力比抗外部短路的能力显得更为重要。 电芯抗外部短路的方法,通常包括使用高质量的隔膜纸和采用压力阀两种措施。其中高质量的隔膜效果最好,外部短路时超过百分之九十九的电池不会发生爆炸。生产的锂电芯,每批次须经过过充、过放、过流等检测试验,备有先进的设计理念及高度自动化的生产制造能力,品质检测合格率才能达到100%。 七、锂离子电池的故障机理与影响分析总结 故障模式机理与影响分析(FMMEA)衍生于失效模式与影响分析(FMEA),在FMEA分析的基础上,FMMEA更加详细的定义和指出了导致故障产生的机理。因此,锂离子电池的FMMEA的发展基于多年来对电池可靠性的试验、结构拆解及失效分析研究。本文从锂离子电池结构的角度出发总结了锂离子电池的故障机理与影响分析,如表1所示:

锂离子电池的故障模式机理与影响分析 以上表格是根据长期可靠性试验与分析积累所得。在锂离子电池失效分析中,还应该根据实际情况全面考察电池的材料、工艺、工作环境、使用情况及宿主设备等信息。电池虽小,但它所涉及到的方面却极其复杂,因此,研究者还需根据背景信息进行细致考察并得出合理的结论。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系542334618@126.com,我们会及时处理。

会员评价:

共1条 发表评论发表我的评论