动力软包锂电池,模组设计要点

电池模组可以理解为锂离子电芯经串并联方式组合,加装单体电池监控与管理装置后形成的电芯与pack的中间产品。

以下为文章全文:(本站微信公共账号:cartech8)

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

电池模组可以理解为锂离子电芯经串并联方式组合,加装单体电池监控与管理装置后形成的电芯与pack的中间产品。其结构必须对电芯起到支撑、固定和保护作用,可以概括成3个大项:机械强度,电性能,热性能和故障处理能力。是否能够完好固定电芯位置并保护其不发生有损性能的形变,如何满足载流性能要求,如何满足对电芯温度的控制,遇到严重异常时能否断电,能否避免热失控的传播等等,都将是评判电池模组优劣的标准。高性能需求的电池模组,其热管理的解决方案已经转向液冷或相变材料。 软包电池单体能量密度在常见三种锂电池封装形式中,最容易做高,但到了模组设计这一层,对产品整体安全性的考虑任务却最重,可以说是把一部分电芯的活转移给了模组结构。 模组的主要组成

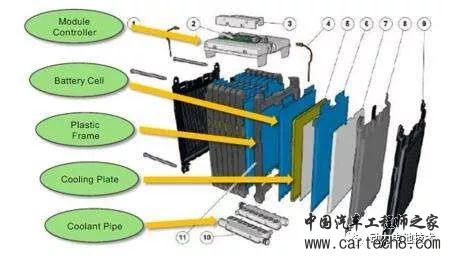

软包电池,各家设计选择差距比较大,上图中式一种较为典型的形式,其基本组成包括:模组控制请(常说的BMS从板),电池单体,导电连接件,塑料框架,冷板,冷却管道,两端的压板以及一套将这些构件组合到一起的紧固件。其中两端的压板除了起到聚拢单体电芯,提供一定压力的作用以外,往往还将模组在pack中的固定结构设计在上面。 结构设计 结构设计要求。结构可靠:抗震动 抗疲劳;工艺可控:无过焊、虚焊,确保电芯100%无损伤;成本低廉:PACK产线自动化成本低,包括生产设备、生产损耗;易分拆:电池组易于维护、维修,低成本,电芯可梯次利用性好;做到必要的热传递隔离,避免热失控过快蔓延,也可以把这一步放到pack设计再考虑。 据了解,目前,行业内圆柱电芯的模组成组效率约为87%,系统成组效率约为65%;软包电芯模组成组效率约为85%,系统成组效率约为60%;方形电芯的模组成组效率约为89%,系统成组效率约为70%。软包电芯的单体能量密度比圆柱和方形有更高的提升空间,但对模组设计要求较高,安全性不易把控,这都是需要结构设计解决的问题。 一般模组优化途径。提升空间利用率也是优化模组的一个重要途径。动力电池PACK企业可以通过改进模组和热管理系统设计,缩小电芯间距,从而提升电池箱体内空间的利用率。还有一种解决方案,即使用新材料。比如,动力电池系统内的汇流排(并联电路中的总线,一般用铜板做成)由铜替换成铝,模组固定件由钣金材料替换为高强钢和铝,这样也能减轻动力电池重量。 热设计 软包电芯的物理结构决定了其不易爆炸,一般只有外壳能承受的压力足够高,才有可能炸,而软包电芯内部压力一大,便会从铝塑膜边缘开始泄压、漏液。同时软包电芯也是几种电芯结构中,散热最好的。 软包电池的著名代表,日产的Leaf,其模组结构为全密封式的,并未考虑散热,即不散热。而Leaf在市场上频繁反馈的容量衰减过快,与此热管理也不无关系。显然随着人们对于高性能电动车的追求,迫使软包电芯也必须要有主动式的热管理结构。

当前主流的冷却方式,已经转变为液冷以及相变材料冷却。相变材料冷却可以配合液冷一起使用,或者单独在环境不太恶劣的条件下使用。另外还有一种当前国内仍然较多应用的工艺,灌胶。这里灌得是导热系数远大于空气的导热胶。由导热胶将电信散发的热量传递到模组壳体上,再进一步散发到环境中。这种方式,电芯再次单独替换不太可能但也在一定程度上阻止了热失控的传播。 液冷,在前面说明模组组成的图片中,冷板与液冷水管正是液冷系统的组成部件。模组由电芯层叠而成,而电芯间有间隔排布的液冷板,其保证每颗电芯都有一个大面接触到液冷板。当然软包电芯要将液冷技术做成熟也并非易事,其必须考虑液冷板的固定,密封性,绝缘性等等。 电气设计 电气设计,包含低压和高压两个部分。 低压设计,一般需要考虑几个方面的功能。通过信号采集线束,将电池电压、温度信息采集到模组从控板或者安装在模组上的所谓模组控制器上;模组控制器上一般设计均衡功能(主动均衡或者被动均衡或者二者并存);少量的继电器通断控制功能可以设计在从控板上,也可以在模组控制器上;通过CAN通讯连接模组控制器和主控板,将模组信息传递出去。 高压设计,主要是电芯与电芯之间的串并联,以及模组外部,设计模组与模组之间的连接导电方式,一般模组之间只是考虑串联方式。这些高压连接需要达到两个方面的要求:一是电芯之间的导电件和接触电阻分布要均匀,否则单体电压检测将受到干扰;其次,电阻要足够小,避免电能在传递路径上的浪费。 安全设计 安全设计,可以分为3个倒退的要求:良好的设计,确保不要发生事故;如果不行,发生事故了,最好能提前预警,给人以反映时间;故障已经发生,则设计的目标就变成阻止事故过快蔓延。 实现第一个目的的,是合理布局,良好的冷却系统,可靠的结构设计;次级目标,则需要传感器更加广泛的分布到每一个可能的故障点,全面检测电压和温度,最好监测每一颗电芯的内阻;最低目标,则可以通过电芯和模组设置保险丝,模组和模组之间设置防火墙,设计强度冗余应对灾害发生后可能的结构坍塌。这都是高性能软包模组的方向。 轻量化设计 轻量化设计,最主要目的是追求续航里程,消灭所有多余负担,轻装上阵。而如果轻量化再能跟降成本结合,则更是皆大欢喜。轻量化的道路很多,比如提高电芯能量密度;在细节设计中,确保强度的情况下追求结构件的轻薄(比如选更薄的材质,在板材上挖更大的孔);用铝材替换钣金件;使用密度更低的新材料打造壳体等。 标准化设计 标准化是大工业以来的长期追求,标准化是降低成本提高互换性的基石所在。具体到动力电池模组,还多了一个梯次利用的伟大目的。话虽如此,但现实是单体还没有标准化,那么模组标准化距离就更远了。 使用软包电池的知名车型案例 雷诺ZOE,2016年9月雷诺对ZOE电池包进行了升级,新款电池包总电量为45.6kWh,可用电量为41kWh,系统额定电压360V,系统成组方式为2P96S,共192个电芯,由12个2P8S模组组成。ZOE电池包采用风冷热管理方案,由中间的孔进,两侧的孔出。

每2个电芯被1个上铝壳体和1个下铝壳体包裹形成2P单元,两个铝壳体通过卡扣连接在一起,铝壳体的料厚为0.4mm。 铝壳体冲压形成3条凸起,凸起高度为0.8mm,相邻2P单元铝壳体的凸起接触,形成宽度1.6mm的间隙,电芯的热量传导至铝壳体,通过间隙内的空气流动对电芯进行冷却,同时间隙也可以吸收电芯的一部分膨胀。 ZOE的电芯由LG化学提供,2012版ZOE电芯为36Ah,尺寸为325X135X11.2mm,重量约0.86kg,电芯总重量为165.12,占PACK总重的57%。2016版ZOE电芯推测为,65Ah,大小尺寸与36Ah类似。 尼桑Leaf(无强制冷却)

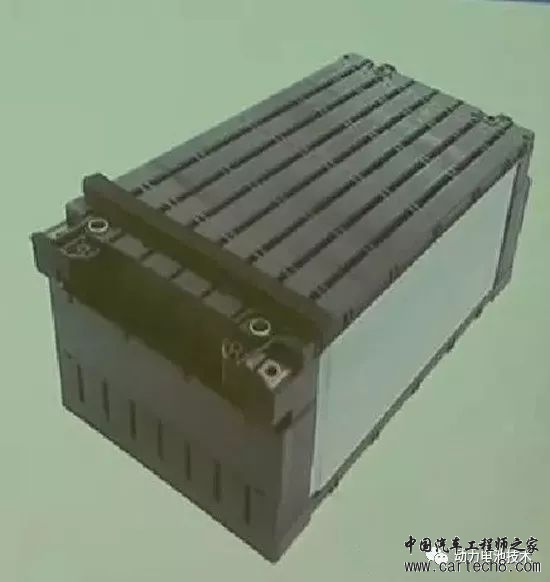

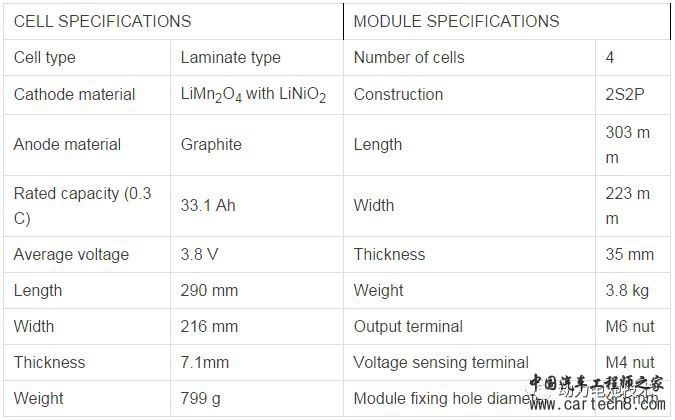

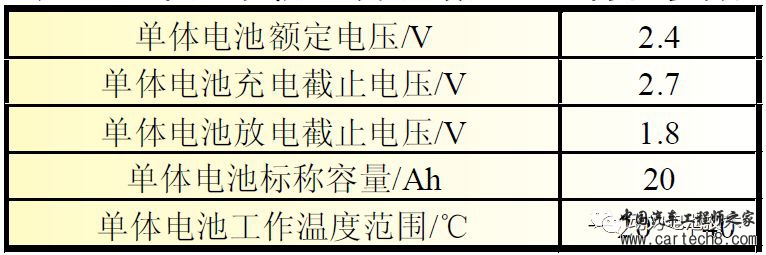

Leaf 电池小模组,每个壳体内放置4只电芯;小模组与小模组之间依靠注塑连接件连接。每个模组极柱的接线端,根据每个模组的数量,专门注塑定制了相应的接线盒,每个接线盒的形式与模组是一一对应的。如果模组内电芯(2p2s)数量改变,其接线盒就不能使用,除非数量是已有模组的整倍数,而且并列模组数一致。例如,如果一个模组是4×2(个电芯)的,那么改动后的模组就必须是8×2、12×2……,否则其原有电极接线盒就无法使用。 软包电池强电连接方式对比 简介:模组形式如下图所示。选取某厂家软包装钛酸锂电池进行成组,其特性参数如下表所示。

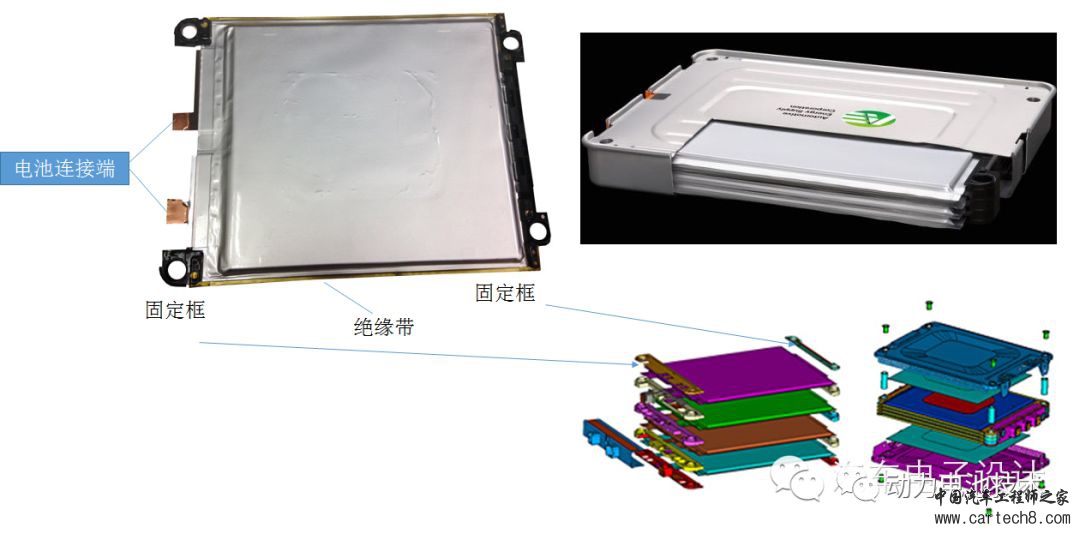

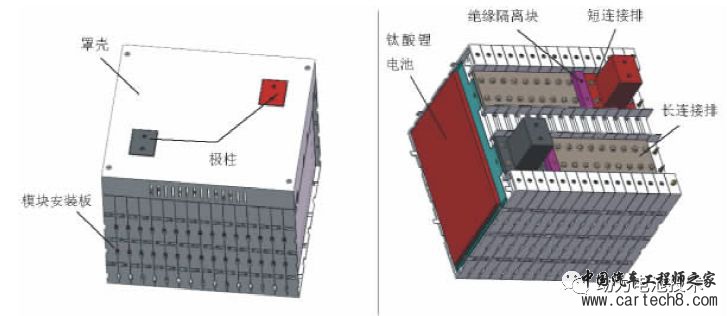

锂电池模块由钛酸锂电池、模块安装板、绝缘隔离块、罩壳、长连接排、短连接排、极柱组成,锂电池模块结构如下图所示。每两个模块安装板中间放置一个电池,形成5 并3 串的结构形式,串并联连接使用长连接排和短连接排将电池连接在一起,电池与长/ 短连接排之间以螺丝螺母的连接方式紧固。 极柱作为锂电池模块对外输出的接口,与短连接排相连,连接方式也为螺丝连接。长连接排与短连接排之间以绝缘隔离块进行电气隔离。

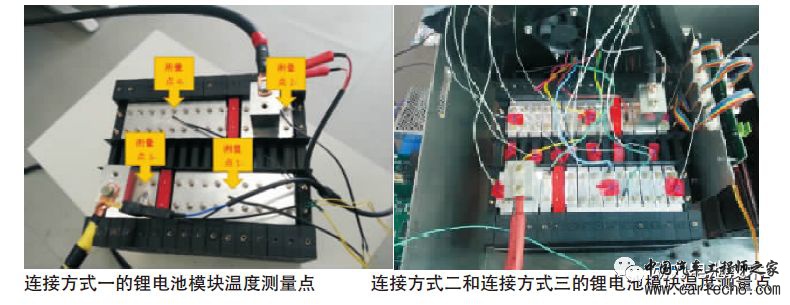

连接方式一:全螺丝连接的锂电池模块,即锂电池与长/短连接排、短连接排与极柱之间的连接全部采用螺丝连接的方式。 连接方式二:半激光焊接半螺丝连接的锂电池模块,即锂电池与长/短连接排之间的连接采用激光焊接,而短连接排与极柱之间的连接采用螺丝连接的方式。 连接方式三:激光焊接与一体式极柱的锂电池模块,即锂电池与长/短连接排之间的连接采用激光焊接,而短连接排与极柱做成一个整体的零件。 测试方法,单独测试螺丝连接和激光焊接的连接阻抗,各取一块短连接排与一节锂电池分别做螺丝连接和激光焊接实验,测量记录下各自的连接阻抗。同时通过测量锂电池模块正负极两端来得到整个模块的内阻值,从而比较不同连接方式下锂电池模块的内阻差异。连接阻抗和内阻均采用HIOKI 电池测试仪测量获得。 在锂电池模块内布置若干热电阻或热电偶作为温度测量点,通过充放电实验测试锂电池模块不同温度点的温度情况。锂电池模块额定电流为100A,考虑到超负荷运行的极限电流大约为120A,故在实验测试中以电流120A 的极限情况进行充放电。记录充放电过程中各温度测量点的最高温度、温升和温差。连接方式一的锂电池模块温度测量点为4 个(受当时条件限制,只测了4个关键点),采用的是热电阻测温。连接方式二和三的锂电池模块温度测量点为12个,采用的是热电偶测温。

经过实验测试,连接阻抗和锂电池模块内阻如表2 所示。不同连接方式的锂电池模块经过120 A 充放电(一个充放电循环)实验,其测量点的温度测试结果如下表所示。

实验结果分析,从数据可以看出,螺丝连接的连接阻抗要远远大于激光焊接的连接阻抗。形成螺丝连接的连接阻抗大的主要影响因素有:连接面表面不平整(表面粗糙度较大);受到环境因素影响,长/短连接排和电池接触面产生氧化或腐蚀;螺丝拧紧力不够,每个螺丝的拧紧力矩不一致;外界因素干扰引起螺丝松动,包括在运输、搬运过程中振动引起的螺丝松动。由于激光焊接是将光能转化为热能,使材料熔化,从而达到焊接的目的,相当于将两者熔为一体,因此这种连接方式的阻抗必定会比较小。从锂电池模块内阻上看,连接方式三的锂电池模块内阻优于连接方式一和连接方式二。 |

文章网友提供,仅供学习参考,版权为原作者所有,如侵犯到

你的权益请联系qchjl_admin@126.com,我们会及时处理。

会员评价:

共0条 发表评论